- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

1.2.2 Опис технологічного процесу

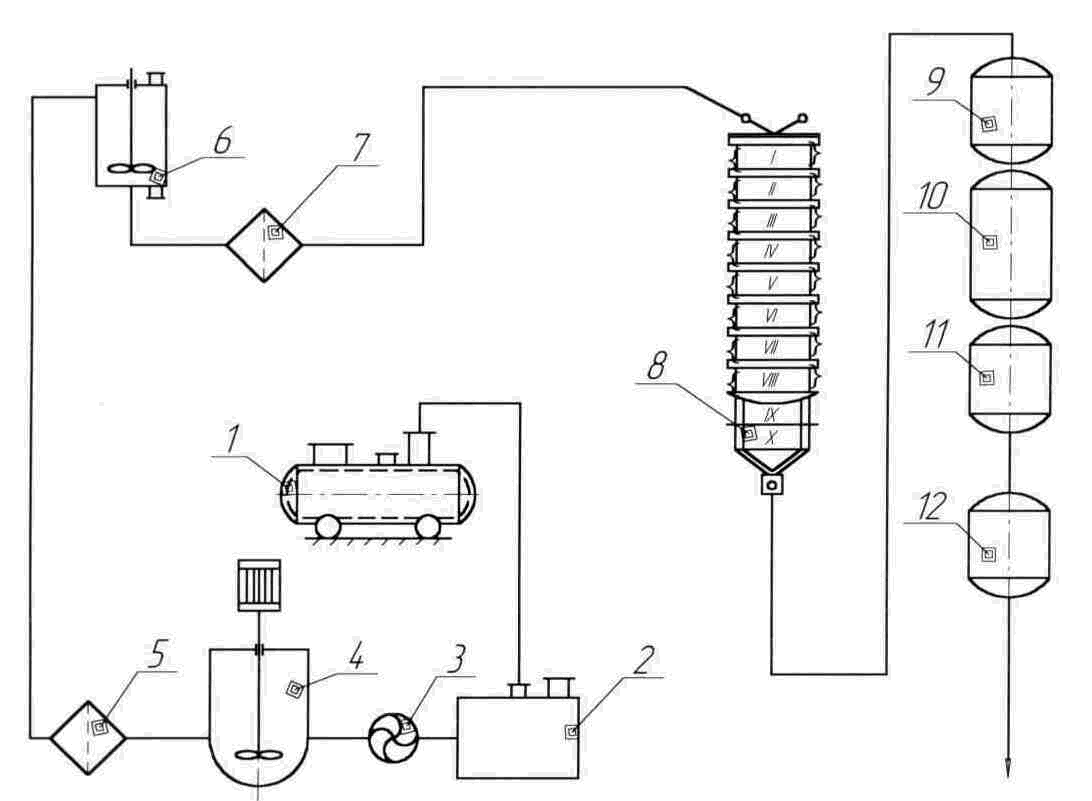

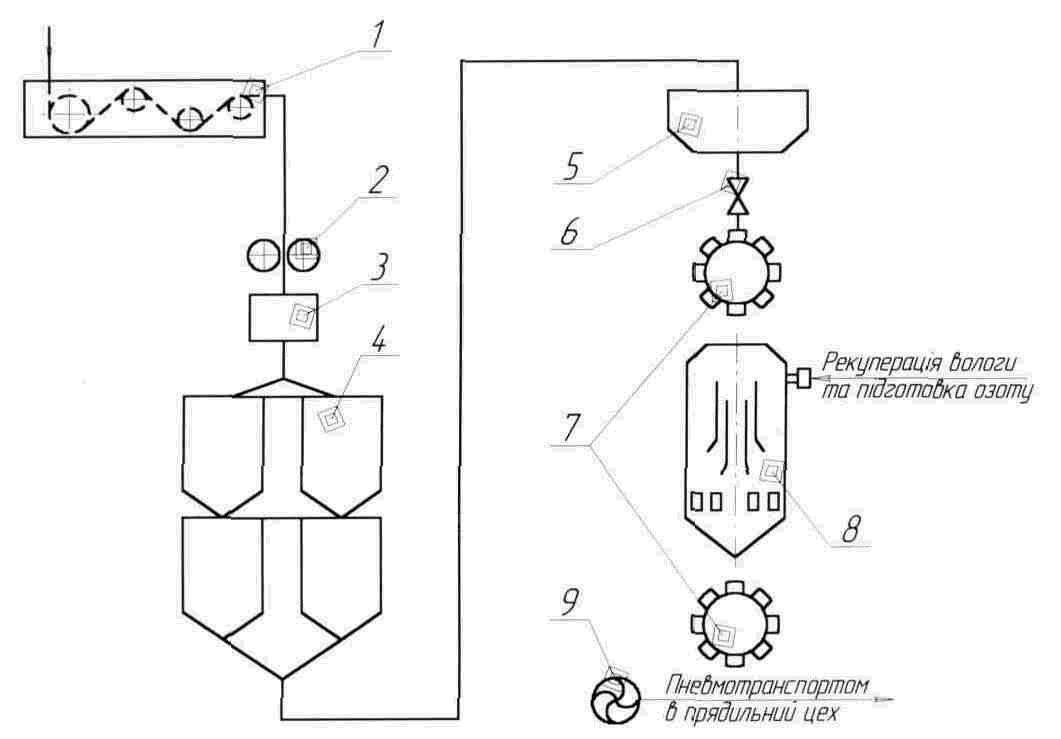

Технологічна схема цеху виробництва грануляту з полікапроаміду зображена на рисунку 1.1 та 1.2.

При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

Призначення процесу розплавлення: підготовка капролактаму до основної операції - полікапроамідування.

Таблиця 1.3 – Характеристика вхідної сировини і матеріалів

№ р/р |

Найменування |

№ ГОСТ № ТУ |

Показники, обов'язкові для перевірки перед використанням у виробництві |

Показники пожежо-вибухонебезпечності і токсичності |

1 |

2 |

3 |

4 |

5 |

1 |

Капролактам а) кристалічний б) рідкий |

ГОСТ 7850-63 ТУ 6-03-250-69 |

1 Перманганатне число, кристалічна рідина 2000 секунд 2 Фарбування 50 % водного розчину в мл 2,0 3 Летучі основи, виражені 0,1Н розчином сірчаної кислоти на 100гр капролактаму в мл 0,9 4 Температура капролактаму в 0С 68,5 5 Механічні домішки у % 0,0001 6 Вологість у % 0,1 7 Прозорість 25 % водяного розчину в шарі висотою 100 см 8 Стабільність фарбування розчину капролактаму з оцтовою кислотою 24 години 9 Вміст циклогексаноноксиму у % 0,004 10 Вміст заліза у % 0,00006 |

Капролактам легко загорається у твердому і розплавленому стані. Горить у повітрі з рясним виділенням диму. Температура спалаху 1350С, кипіння 2580С. При попаданні в організм викликає зміну нервової системи і внутрішніх органів, подразнює слизові оболонки, а попадання його на шкіру викликає облуплення. Гранично допустима концентрація капролактаму в повітрі робочих приміщень 10 мг/м3. |

2 |

Двоокис титана |

ГОСТ 9808-65 марка АВ або “кронос” марка АД (за імпортом) |

1 Білизна в умовних одиницях 96-97 % 2 Кольоровість (відтінок) за еталоном 3 Вміст: а) двоокису титана в % 98 б) вологи у % 0,5 в) вуглецевих солей у % 0,5 г) часток розміром до 1мк у % 94 д) Fe2O3 у % 0,02 е) Р2О5 у % 0,5 4 рН водяної витяжки 6,5-7,5 5 Залишок після мокрого просіву на ситі із сіткою №0045 у % 0,1 6 Стабільність 0,5% суспензії двоокису титана у % 90 7 Водоємкість у % 50 |

Двоокис титана мало токсичний. При вдиханні пилу, накопичуючись в тканинах легень, може викликати доброякісні захворювання легенів. Гранично допустима концентрація пилу в повітрі 10мг/м3. |

3 |

Аміак водяний технічний |

ГОСТ 9-67 I сорт |

1 Зовнішній вигляд - прозора рідина 2 Вміст аміаку у % 25 3 Вміст нелетучого залишку 0,3 г/л |

При попаданні на шкіру викликає почервоніння, при більш тривалому впливі – утворення пузирів. При |

Продовження таблиці 1.3

1 |

2 |

3 |

4 |

5 |

|

|

|

|

Попаданні в очі може призвести до повної сліпоти. Температура спалаху - 20С. Температура самозапалювання - 7500С. |

4 |

Оцтова кислота |

ГОСТ 61-69 “ЛХЧ” чи “ХЧ” |

1 Вміст оцтової кислоти у % 98 2 Вміст заліза у % 0,0002 3 Проба з марганцевокислим калієм - фарбування через 30 хв. 4 Проба на розведення - протягом години відсутність каламуті

|

Безбарвна рідина із запахом, добре розчинна у воді, легко спалахує. Температура кипіння - 113,10С. Температура спалаху - 380С. Температура самозапалення - 4260С. Межі вибуховості в суміші з повітрям об'ємних %: нижня межа – 3,1; верхня межа – 12. Пари викликають подразнення слизових оболонок верхніх дихальних шляхів. При концентрації 30 % при попаданні на шкіру викликає опіки, для очей небезпечна починаючи з 2% концентрації. Гранично допустима концентрація кислоти в повітрі робочих приміщень 5г/м3. |

5 |

Спирт полівініловий |

ГОСТ 10779-69 марка ПВС-8/1,7 |

1 Зовнішній вигляд - порошок білого кольору. 2 Розмір часток у %: а) залишок на ситі із сіткою №7 (ГОСТ 4403-56) - відсутність. б) залишок на ситі із сіткою №32 (ГОСТ 4403-56) в % 90. 3 Вміст летучих в % 4. 4 Вміст ацетатних груп у сухому продукті в % 1,7. 5 Концентрація водневих іонів (рН) - 5-8. |

Добре розчинний у теплій воді, не отруйний. |

6 |

ВОТ (суміш дифенілу і дифеніл-окису) |

|

1 Вміст вологи - немає. 2 Зовнішній вигляд - рідина світло-жовтого кольору. |

Диніл має різкий, неприємний запах. Викликає подразнення слизистих оболонок і головний біль; рідкий |

Продовження таблиці 1.3

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

7 |

Барвник кислотний яскраво-синій антрахіновий |

ТУ 6-14-14-68 |

1 Концентрація по відношенню до типового зразка % - 100.

4 Стійкість фарбувань на вовняному волокні до фізико-хімічних впливів – за еталоном. 5 Залишок після просіву на ситі із сіткою №056К ГОСТ 3534-68 в % 2,2. 6 Вміст нерозчинних у воді домішок в % 0,8. 7 Розчинність барвника у воді в балах 5. |

У вигляді пилу або пару виявляє загальну токсичну дію. Вони викликають кон’юкти-віти, шкірні захворювання на кистях рук, передпліччях, шиї, обличчі, а у важких випадках і на грудях, спині, внутрішній поверхні стегон. |

8 |

Полікапроамідні відходи |

ОСТ 63-785-72 |

1 Вид відходів:

матовані

і блискучі, 2 Механічні домішки – немає. |

Температура запалювання 385 0С, самозапалювання 440 0С. |

Закінчення таблиці 1.3

1 |

2 |

3 |

4 |

5 |

9 |

Термостабілізатор-Н-I |

ТУ-6-14- 749-72 |

1 Зовнішній вигляд - плав від темно-сірого до темно-коричневого кольору з фіолетовим відтінком. |

Малотоксичний, горючий. |

10 |

|

|

2 Температура плавлення в 0С 95. 3 Вміст летучих речовин у % 0,3. 4 Вміст золи у % 0,5. 5 Вміст нерозчинних у капролактамі - відсутній факультативно. 6 Вміст солей заліза в перерахуванні на залізо факультативно у % 0,03. |

|

Підготовка капролактаму полягає в очищенні його від механічних домішок і внесенні в чистий капролактам необхідних добавок: води, оцтової кислоти, суспензії двоокису титана, термостабілізатору Н-I.

Для проведення цих операцій кристалічний капролактам розплавляють у розплавниках.

Виробництво матованого грануляту

Сухий капролактам з мішків завантажується через люк у завантажувальний бункер.

Бункер для капролактаму - це ємкість 5,7 м3 з нержавіючої сталі з конічним днищем, на її завантажувальному люку встановлена дробарка. Бункер з'єднаний трубопроводом з витяжною вентиляцією. У нижній частині бункера є труба телескопічної конструкції з запірним шибером.

Перед завантаженням відкривається завантажувальний люк розплавника, розсувна труба спускається в люк і відкривається завантажувальний шибер під бункером. Капролактам зсипається в розплавник, після чого люк розплавника щільно загвинчується.

Розплавник складається із вертикальної циліндричної ємкості з нержавіючої сталі, об'ємом 5,7 м3 з приварною сорочкою для обігріву; сферичного днища та кришки.

Розплавник має пропелерну мішалку, що робить 475 об/хв та внутрішній змійовик, по якому циркулює пом'якшена вода з температурою 105 0С, яка дозволяє розплавляти капролактам. Для герметизації розплавника вал, на якому розташована мішалка, має сальникове ущільнення. Для збереження сальника мішалки від перегріву його охолоджують водою.

В середину розплавника подається азот, який запобігає окисленню киснем розплавленого капролактаму.

Розплавлений капролактам через нижній випускний штуцер надходить у розплавозбірник, що знаходиться поруч, з нього, в міру необхідності, капролактам з температурою 100 0С перекачують насосом через фільтр по лактамопроводу, що обігрівається, в бак-мішалку.

1 - цистерна; 2 - приймальний бак; 3 - насос;

4 - бак для підігріву; 5,7- фільтр; 6 -

приймальний бак; 8 – апарат безперервної

полімеризації (АБП); 9 - апарат струменевий

1-го ступеню; 10 - поліконденсатор 1-го

ступеню; 11 - вивантажуючий пристрій; 12

- головка литтєва

- цистерна; 2 - приймальний бак; 3 - насос;

4 - бак для підігріву; 5,7- фільтр; 6 -

приймальний бак; 8 – апарат безперервної

полімеризації (АБП); 9 - апарат струменевий

1-го ступеню; 10 - поліконденсатор 1-го

ступеню; 11 - вивантажуючий пристрій; 12

- головка литтєва

Рисунок 1.1 - Технологічна схема виробництва (перша частина)

Фільтр складається з циліндричного корпуса із сорочкою, в середину якої подається гаряча вода для обігріву. Фільтр має сітку, що вставляється в кошик.

Трубопроводи для капролактаму обігріваються гарячою водою. Вода циркулює за допомогою центрового насоса.

Бак-мішалка - це апарат циліндричної форми з нержавіючої сталі об’ємом 1,4 м3.

Бак-мішалка повинен бути щільно закритий. Протягом усього часу перебування капролактаму в бак-мішалці пропускають азот, щоб уникнути окислювання капролактаму киснем.

У бак-мішалку вводять як добавку оцтову чи бензойну кислоту. Вода додається з водяною суспензією двоокису титана.

1 - ванна литтєва; 2 - вальці тягнучі; 3 – русальний верстат; 4 - двохсекційний апарат; 5 - завантажуючий бункер; 6 - кран; 7 – розподільники навантаження; 8 - сушарка; 9 – компресор

Рисунок 1.2 - Технологічна схема виробництва (друга частина)

Після цього відбувається перемішування протягом 10-15 хв. Потім відбирається проба для визначення процентного вмісту оцтової кислоти і води в капролактамі. При задовільному результаті аналізу капролактам витісняють за допомогою тиску азоту з бак мішалки через фільтр у проміжну ємкість.

Проміжна ємкість виготовлена із нержавіючої сталі (об’ємом 1,4 м3) з сорочкою, що обігрівається водою. У середині ємкості знаходиться занурений насос продуктивністю 0,2 м3/год.

Занурений насос безперервно подає розплавлений капролактам з добавками в дозатори.

Суспензія двоокису титану із бак-мішалки самопливом подається в проміжну ємкість, з якої заглиблюючим насосом безперервно подається в дозатор.

Дозатор черпакового типу, складається з двох дозуючих ємкостей. Дозуючий пристрій для суспензії двоокису титану являє собою 6 обертових ковшів з тефлону ємністю 2,75 см3 кожен, замкнених у дозуючу ємкість.

Дозуючий пристрій для капролактаму являє собою 6 обертових ковшів з нержавіючої сталі розміщених у дозуючій ємкості із сорочкою, що обігрівається водою.

Через дозатори у верхню частину апарата безперервної полімеризації

(АБП) постійно надходить невелика кількість азоту, який пропускають для запобігання попадання і конденсації в дозаторі парів капролактаму, що виходять з АБП.

Суміш капролактаму і суспензії двоокису титана надходить у верхню частину АБП.

Суспензія двоокису титана використовується з концентрацією 5,0-7,5 %.

Виробництво блискучого грануляту

Вхідною сировиною для виробництва блискучого грануляту є капролактам в кристалічному чи рідкому стані. Розплавлення кристалічного капролактаму проводиться на установці централізованого плавлення, продуктивністю 14,5 т/добу (УПЦ-14,5). Рідкий капролактам з цистерн типу “ЖАЦ”-44 зливається в розплавник чи резервні ємкості.

До складу комплекту устаткування входять:

1 Бункер для завантаження капролактаму з дробаркою;

2 Розплавник;

3 Розплавозбірник;

4 Насос для перекачування капролактаму;

5 Фільтр для фільтрації капролактаму.

Завантажувальний бункер, ємністю 4,4 м3, та розплавник, ємністю 3,9 м3, аналогічні за конструкцією бункеру та розплавнику для виробництва матованого грануляту.

У середині розплавника є переливна труба для переливу розплавленого капролактаму в розплавозбірник та мішалка якірного типу, швидкість обертання якої 75 об/хв. Обігрівається розплавник паром, розплавозбірник, фільтри і лактамопровід - гарячою водою з теплопункту.

Розплавозбірник є резервною ємкістю. Його конструкція така ж як у розплавника, тільки мішалка є пропелерного типу з двома гвинтами, швидкість обертання якої 110 об/хв.

Фільтр свічковий складається з корпуса з приварною сорочкою і кришки. У середині фільтра встановлена склянка у вигляді свічки, що складається з двох перфорованих труб (одна в одній), на яку натягнутий фільтр із шифону.

Інші пристрої, які задіяні у виробництві блискучого грануляту аналогічні пристроям, які використовуються у виробництві матового грануляту.

При виробництві блискучого грануляту у бак-мішалку вводять добавки: оцтову чи бензойну кислоту, воду і термостабілізатор Н-I.

Одержання полікапроаміду

Процес полікапроамідування - перетворення капролактаму в полікапроамід, яке відбувається при високій температурі і нормальному тиску в присутності активатора.

З хімічної точки зору утворення полікапроаміду полягає в розщепленні циклів капролактаму і з'єднанні окремих ланок у довгі ланцюжки полікапроаміду.

Реакція протікає ступенево за наступною схемою.

У початковій стадії процесу при взаємодії капролактаму з водою (актива-

тор) утворюється амінокапронова кислота:

N H

H2O

H

H2O

(

CH2)5

HOOC (CH2)5

NH2.

CH2)5

HOOC (CH2)5

NH2.

CO

Амінокапронова кислота з'єднується з іншою молекулою капролактаму й утворюється димер:

NH

H OOC

(CH2)5

NH2+

(CH2)5

HOOC (CH2)5

NHCO (CH2)5

NH2.

OOC

(CH2)5

NH2+

(CH2)5

HOOC (CH2)5

NHCO (CH2)5

NH2.

CO

Далі димер, взаємодіючи ще з однією молекулою капролактаму, утворює тример:

NH

H OOC (CH2)5 NHCO (CH2)5 NH2+ (CH2)5

CO

HOOC (CH2)5

NHCO (CH2)5

NHCO (CH2)5

NH2

HOOC (CH2)5

NHCO (CH2)5

NHCO (CH2)5

NH2

і так далі до утворення полікапроаміду:

H OOC

(CH2)5

NHCO (CH2)5

NH ... CO (CH2)5

NH2.

OOC

(CH2)5

NHCO (CH2)5

NH ... CO (CH2)5

NH2.

Щоб одержати полікапроамід визначеної молекулярної ваги потрібно вчасно перервати процес полікапроамідування.

Застосовуючи активатори у визначеному заданому кількісному співвідношенні, можна домогтися, щоб отриманий полікапроамід мав задану молекулярну вагу.