- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

4.2.5 Формування нитки на машині пп-1-1000-ір

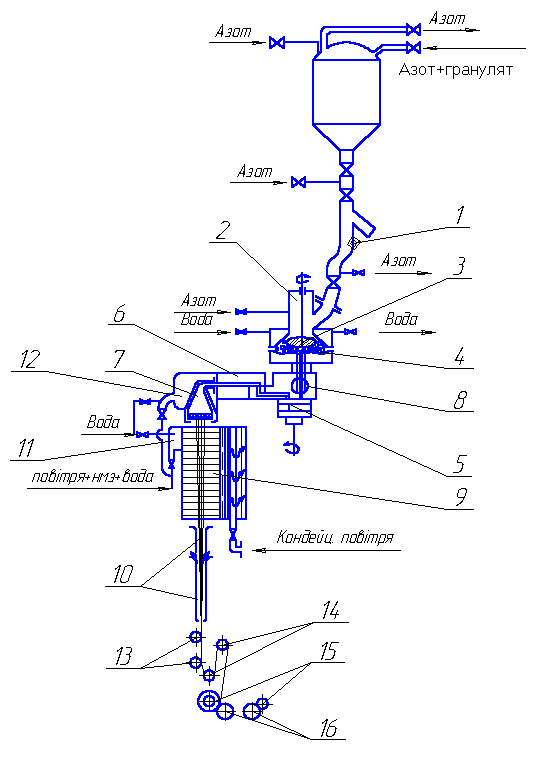

По розподільним патрубкам - гранулятопроводам 1 (рисунок 4.5) грану-

лят ПКА подається на шнекові піддавлюючі пристрої 2. Ємність гранулятопроводів розрахована таким чином, щоб запасу грануляту в них вистачало для безперервної роботи формовочних місць при завантаженні й обробці бункера азотом після завантаження.

Для відключення гранулятопроводів від бункера і відповідних формовочних місць передбачені шибери і гранулятокрани, що дозволяють припинити подачу грануляту на одне з формовочних місць не порушуючи роботи інших. На гранулятопроводах є оглядові стекла, передбачені для контролю перед плавильним апаратом. На кожному робочому місці в підшнековий простір подається

1 – розподільчий патрубок; 2 – піддавлюючий пристрій; 3 – шнек; 4 – плавильні грати; 5 – дозуючі насоси; 6 – формовочна голівка; 7- ниткоутворювач; 8 – запірний пристрій; 9 – обдувочна шахта; 10 – супровідна шахта; 11,12 – система відсосу НМСП; 13 – замаслюючі дискі; 14 – диски; 15 – бобіна з ниткою; 16 – фрикційні циліндри

Рисунок 4.5 – Схема технологічного процесу на машині ПП–1–1000–ІР

азот високого ступеня очищення. Вміст кисню в азоті повинен бути не більш 0,0005 % і вміст вологи не більш 0,005 %. На машині ПП-1-1000-ІР шнековий піддавлюючий пристрій призначений для подачі грануляту ПКА на плавильні ґрати 4 з визначеним постійним напором. Це досягається обертовим шнеком 3, якому повідомляється постійний крутний момент від електродвигуна через планетарний редуктор і електромагнітну муфту ковзання.

Гільза піддавлюючого пристрою має сорочку водяного охолодження. Подача води в систему охолодження шнека здійснюється від системи охолодження супровідної шахти. Інтенсивність охолодження регулюється виміром витрати води за допомогою вентилів входу і виходу. Подача азоту в підшнековий простір виконується від редукційної станції по металевих трубопроводах.

До нижнього фланця корпуса шнека послідовно кріпляться плавильні ґрати 4, запірний пристрій 8, дозуючий насос 5 і формувальна голівка 6.

Плавильний блок складається з плавильних ґрат, нагрівального блоку і стояка з центрованим отвором для відводу плаву. Плавильні ґрати виконані у виді плоского диска. Їх ребриста поверхня утворена кільцеподібними канавками трапецієподібного перетину. Уся поверхня розділена щілинами на 16 рівних секторів. Нижньою площиною плавильні ґрати встановлюються на нагрівальний блок із трьома спіральними трубчастими нагрівачами. Автоматичне регулювання температури нагрівального блоку здійснюється за допомогою термопари і регулятора. Друга термопара призначена для контролю температури ґрат плавильного блоку, формовочному блоку і плаву, реєструються на діаграмах самописних приладів.

Ізоляція плавильного апарата виконана: у середині - базальтова вата, зовні - скло – текстоліт. Ізоляція повинна забезпечити температуру на зовнішній поверхні не більш 45 0С.

Розплав полікапроаміду від плавильних ґрат стікає в центральний отвір стояка. До нижнього отвору стояка кріпиться запірний пристрій, а на запірний пристрій установлюється дозуючий насос, який по розплавопроводу подає плав на філь'єрний комплект, потім ниткоутворювач – філь'єру. Обороти шнека машини ПП-1-1000-ІР регулюються зміною величини струму збудження електромагнітної муфти.

Лінійна щільність нитки регулюється зміною частоти обертання дозуючого насоса за допомогою семиступінчатої коробки швидкостей. Кожен дозуючий насос має свій індивідуальний привод.

Філь'єрний комплект служить для фільтрації плаву і ниткоутворювання.

Фільтрація плаву здійснюється через карбід кремнію (стеклярус), що має зернистість 100 – 120 мікронів і подвійні чи 4-х шарові металеві сітки під тиском, який створюється дозуючим насосом.

Філь'єрний комплект складається з наступних частин:

1 філь’єра 280 отворів з діаметром капіляру 0.25 мм;

2 чотирьох-шарова сітка;

3 ґрати;

4 одна двошарова сітка 15000 отворів /см2, 10000 отворів /см2;

5 карбід кремнію;

6 верхній конус;

7 байонетна шайба.

Струмки плаву (елементарні нитки), що виходять з філь’єри, надходять в обдувочну шахту. Тут вони піддаються обдуванню повітрям з визначеною температурою й у потрібній кількості і застигають.

Обдув нитки повинний бути рівномірним. Для стабілізації напору повітря перфорація трубопроводів обдувочної шахти виконана таким чином, щоб розподіл повітря по довжині обдувочної шахти був однаковим.

Потік повітря з внутрішньої труби проходить через перфоровану стінку в порожнину зовнішньої труби, відбиваючись від глухої стінки проходить через два шари фільтруючої сітки і виходить у камеру обдування.

Для рівномірного розподілу потоків по довжині формуємої нитки є направляючі стільники, що у верхній частині обдувочної шахти на висоті 400 мм об'єднані в об'ємну секцію.

У верхній частині обдувочної шахти розташована голівка відсмоктування низькомолекулярних сполук.

За рахунок розрідження, яке створюється вентилятором, низькомолекулярні сполуки попадають у голівку відсмоктування, там вони конденсуються в струмках води з температурою 40 – 80 0С, що виходять із щілини, і разом з водою передаються в бак лактамної води, який розташований на відмітки 0.

Ті пари НМСП, що не встигли сконденсуватися в голівці відсмоктування, попадають у трубу Вентурі, де відбувається остаточна їхня конденсація.

З метою доочищення повітряних викидів на окремих формувальних машинах застосовуються апарати, які використовують ефект зустрічних закручуючих потоків, які підвищують ступінь уловлювання капролактаму до 90 %.

Поступово концентрація низькомолекулярних сполук у воді системи відсмоктування збільшується. При досягненні концентрації капролактаму у воді до 7 % виконується передача цієї води в цех регенерації капролактаму.

Підживлення водою системи відсмоктування виконується через бак води, що містить низькомолекулярні сполуки, який розташований на відмітці 0.

Контроль за рівнем у баку лактамної води здійснюється поплавковим рівнеміром.

Заміна філь'єрних комплектів на машині ПП–1–1000–ІР виконується за графіком. Термін заміни – від 20 до 40 діб. При збільшенні тривалості безупинної роботи філь’єри через поступове засмічення фільтруючих сіток, зростає тиск розплаву на ділянці між дозуючим насосом і філь'єрою, на окремі капіляри плаву надходить недостатньо, з'являються стоншенні елементарні нитки.

Зняті з машини фільєрні комплекти розбираються. Оправи філь'єрних комплектів піддаються випалу в електропечах при температурі до 4500С протягом 6-8 годин. Очищення філь’єр і ґрат від залишків полікапроаміду виконується в спеціально обладнаних печах у розплаві нітриту натрію при температурі від 380 до 430 0С.

Після обдувочної шахти сформовані елементарні нитки надходять у супровідну шахту, що складається з двох частин: верхня частина – конусна насадка з повітряним охолодженням; нижня частина – супровідна шахта.

У супровідній шахті відбувається остаточне формування і охолодження елементарних ниток. Нижня частина супровідної шахти закінчується ліхтарем, що має дві стулки і оглядове скло. Оглядове скло і стулки необхідні при заправленні нитки в приймально – намотувальну частину машини, коли робітниця ділянки намотки хімічного волокна приймає пучок щетини від апаратника формування.

У приймально-намотувальній частині нитка піддається замаслюванню і зволоженню при контактуванні з замаслюючими дисками і потім намотується на бобіни приймально-намотувального механізму. Маса нитки на одній бобіні не більш 14 кг, довжина розкладки нитки не більш 280 мм.

Частота обертання роторів приймально – намотувального механізму (швидкість формування нитки) регулюється шляхом зміни частоти струму на тиристорному перетворювачі частоти, від якого живляться електродвигуни привода дисків і фрикційних циліндрів.

Швидкість формування нитки 187 текс на машинах ПП–1–1000–ІР – 470 – 530 м/хвилину.

Кількість вологи і замаслювача, які наносяться на нитку, регулюється зміною частоти обертання привода замаслюючих шайб і кута обхвату нитки замаслюючих шайб.

Рівномірне зволоження нитки може бути досягнуто лише у випадку постійних кліматичних умов у намотувальній частині цеху. Температура в намотувальній частині цеху (17 ± 2) оС, відносна вологість повітря (48 ± 3)%.