- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

4.2.4 Технічна характеристика і принцип роботи машини

Мурата-Ноймаг (Німеччина)

Технічна характеристика машини Мурата-Ноймага приведена у таблиці 4.2.

Таблиця 4.2 – Технічна характеристика машини Мурата-Ноймага

№ р/р |

Найменування показника |

Характеристика |

1 |

2 |

3 |

1 |

Число робочих місць |

24 |

2 |

Розміщення робочих місць |

секційне по 8 місць |

3 |

Відстань між робочими місцями, мм |

700 |

4 |

Число ниток, виробляємих на одному місці |

4 чи 8 |

5 |

Кількість завантажувальних бункерів на машині |

2 |

6 |

Місткість завантажувального бункера, м3 |

2,8 |

7 |

Плавильний пристрій |

горизонтальний шнековий фірми «Бармаг» типу 7Е4 |

8 |

Діаметр шнека, мм |

75 |

9 |

Частота обертання шнека, об/хв |

18-100 |

10 |

Робочий тиск розплаву ПКА на виході з екструдера, МПа |

не більш 15 |

11 |

Число плавильних пристроїв на машині |

2 |

12 |

Спосіб обігріву |

трубчасті електрообігрівачі |

Закінчення таблиці 4.2.

13 |

Формувальний пристрій |

формовочна балка на 8 чи 16 робочих місць, з установкою філь'єрних комплектів знизу |

14 |

Спосіб обігріву формовочної балки |

паровий |

15 |

Теплоносій |

пари дифенільної суміші (диніла) |

16 |

Робочий тиск теплоносія в електрообігрівачі, МПа |

не більш 0,11 |

17 |

Шахта обдувочна |

відкатна, з поперечним потоком обдувочного повітря |

18 |

Число обдувочних шахт на машині |

24 |

19 |

Шахта супровідна |

приймальна, прямокутного перетину |

20 |

Система замаслювання - однобічне торкання нитки |

2 ряди шайб для замаслювання |

21 |

Число дисків для замаслювання нитки |

|

|

на робочому місці |

8 |

|

на машині |

192 |

22 |

Число дисків на робочому місці |

|

|

верхніх |

1 |

|

нижніх |

1 |

23 |

Намотувальний механізм |

Фрикційного типу, переміщується циліндр |

24 |

Число намотувальних механізмів |

|

|

на робочому місці |

2 |

|

на машині |

48 |

25 |

Лінійна щільність виробляємої нитки, текс |

5,17-11,44 |

26 |

Кількість ниток, виробляємих на кожному робочому місці |

8 |

27 |

Швидкість прийому нитки, м/хв |

до 2000 |

28 |

Привід дозуючих насосів |

трансмісійного типу, один комплект на балку |

29 |

Частота обертання вала дозуючого насоса, об/хв |

10-25 |

30 |

Продуктивність екструдера, кг/добу |

250 |

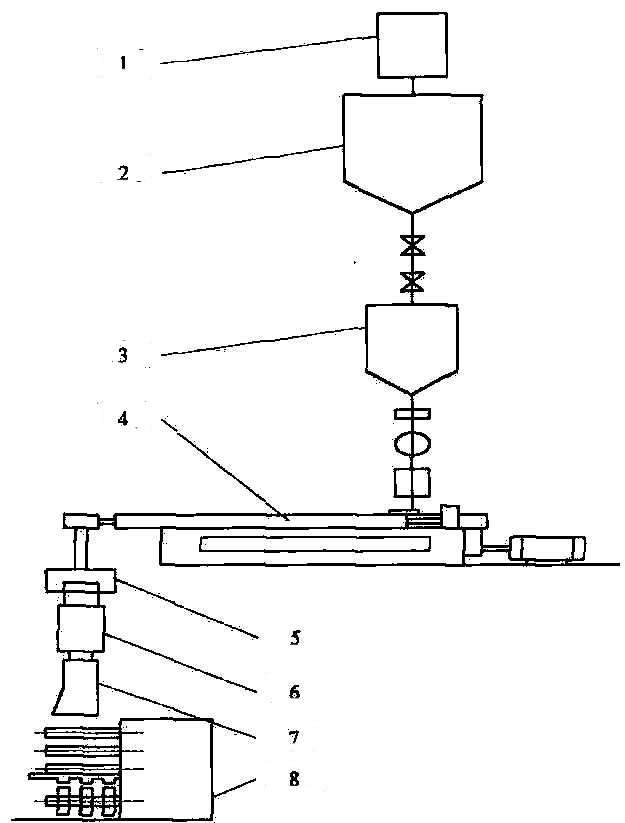

Технологічна схема машини Мурата-Ноймаг (Німеччина) представлена на рисунку 4.3.

1 - сепаратор; 2- основний бункер; 3- проміжний бункер; 4 - екструдер; 5- формувальна балка; б, 7- обдувочна і супровідна шахти; 8- приймально-намотувальна частина

Рисунок 4.3 - Технологічна схема машини Мурата-Ноймаг (Німеччина)

Для розплавлення і екструдування грануляту ПКА на машинах Мурата-Ноймаг (Німеччина) застосовують горизонтальні екструдери фірми "Бармаг" .

Екструдер до проміжного бункера приєднується герметично за допомогою впускної труби. В впускну трубу подається азот, що піднімається нагору проти потоку грануляту ПКА в проміжний бункер. З проміжного бункера через бочок гідрозатвора азот випускається в атмосферу.

Щоб запобігти заплавлення зони завантаження, остання охолоджується водою. Для контролю подачі грануляту в екструдер на крошкопроводі під проміж

ним бункером встановлюють оглядове скло.

Екструдер складається з гільзи і шнека. Ефективна частина шнека розділена на три зони: зона подачі, зона компресії і зона дозування.

У зоні завантаження виконується подача твердого грануляту. Ця зона здійснює функцію шнекового транспортера.

У зоні компресії починається і закінчується плавлення грануляту. Висота витка шнека безперервно збільшується по довжині зони компресії.

У зоні дозування ПКА знаходиться в повністю розплавленому стані. Шнек подає розплав ПКА з постійною швидкістю.

Гільза екструдера має п'ять зон обігріву. Максимальна температура гільзи екструдера 310°С.

Підтримуючи постійним тиск на виході з екструдера, система регулювання тиску тим самим забезпечує зупинку екструдера при надмірному підвищенні тиску.

По розплавопроводу, що обігрівається динілом, формовочної балки ПКА від екструдера надходить на формувальну балку для живлення формувальних місць. На кожній балці встановлюються дозуючі шестерні насоси. Привод дозуючих насосів загальний на одну балку. Призначення філь'єрного комплекту - подвійне. По-перше - фільтрація полімеру через фільтр, у якості якого служить стеклярус і дротяна сітка. По-друге - це продавлювання ПКА через отвори філь’єри (ниткоутворювача).

Фільтрувальний шар стеклярусу служить не тільки для фільтрування полімеру, але також і для ретельного перемішування його з метою одержання ПКА найвищою мірою однорідного по якості і температурних даних.

ПКА, що продавлюється через філь'єру у виді елементарних ниток, надходить в обдувочну шахту. Основне призначення обдувочної шахти - це обдування формуємих елементарних ниток рівномірним і вільним від завихрень потоком охолоджуючого повітря (15С1С). Для відводу парів НМСП, що утворюються при формуванні нитки під філь'єрою передбачена система відсмоктування. Розрідження в системі відсмоктування створюється вентилятором. Конденсація НМСП проходить в конденсаторі.

Кондиційне повітря з заданою температурою і вологістю подається по загальному повітропроводу, потім по відводах в обдувочну шахту. Обдувочна шахта має випрямляч потоку, що складається з перфорованої металевої пластини і нетканого матеріалу. Випрямляч потоку виконує наступні функції:

а) забезпечує рівномірну швидкість потоку обдувочного повітря по всій площі поперечного перерізу нитки;

б) забезпечує фільтрацію обдувочного повітря;

в) забезпечує необхідний перепад тиску в шахті.

Збирання філь'єрних комплектів на машинах Мурата-Ноймага виконується в наступній послідовності:

а) у контейнер засипається скляний дріб;

б) встановлюється фільтруюча сітка;

в) встановлюються ґрати;

г) встановлюється фільтруюча сітка;

д) встановлюється філь’єра;

є) вдягається оправа, встановлюються і затискаються болти.

Частина обдувочного повітря відводиться вниз через супровідну шахту паралельно елементарним ниткам, остаточно охолоджуючи їх.

Нижня частина супровідної шахти закривається стулкою з прорізом для виходу елементарних ниток.

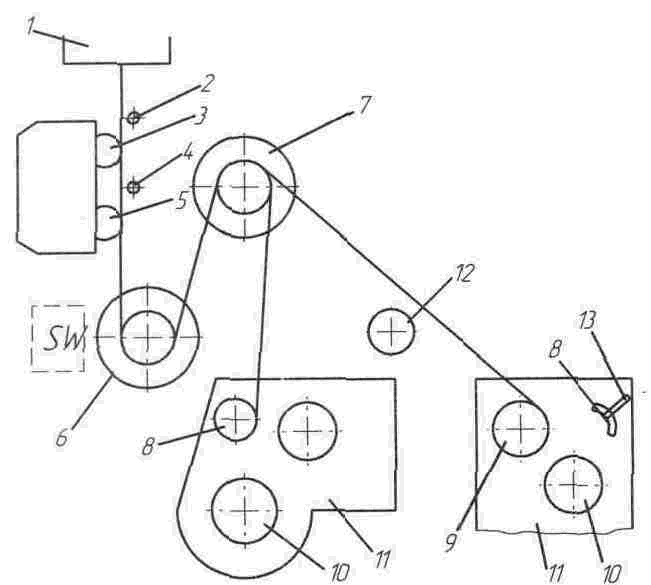

Нитка із супровідної шахти надходить на направляючі намотувальної частини машини, потім на верхню замаслюючу шайбу, нижню замаслюючу шайбу, нижній диск, верхній диск і на індивідуальний намотувальний механізм (рисунок 4.4).

1 - супровідна шахта; 2 - перший замаслюючий диск; 3 – другий замаслюючий диск; 4 - перший замаслюючий диск; 5 – другий замаслюючий диск; 6 - нижня галета; 7 - верхня галета

Рисунок 4.4 – Технологічна схема приймально-намотувальної

частини машини Мурата-Ноймаг (Німеччина)

Замаслююча емульсія за допомогою нагнітального насоса подається з бака з замаслювачем до ванночок. Надлишок замаслювача переливається через ванночку в збірник і потім по зворотному трубопроводі повертається в бак із замаслювачем. Замаслюючі направляючі не тільки направляють нитки, але і підтримують відповідний контактний напрямок між нитками і замаслюючою шайбою, що сприяє рівномірному замаслюванню.

Замаслюючі дискі виготовлені з пористої кераміки, діаметр дисків 130 мм, ширина 60 мм. Привод дисків загальний, приводитися в рух асинхронним електродвигуном, частота обертання дисків регулюється в межах від 3 до 18 об/хв. Занурюючись у ванночку, замаслюючі дискі, беруть на свою поверхню замаслювач і наносять його на нитку шляхом безпосереднього контактування.

Диски встановлюються перпендикулярно до лицьової частини машини, мають індивідуальний привод від синхронного електродвигуна. Нижні диски мають діаметр 150 мм., верхні – 150.4 мм. Поверхня дисків хромована.

Бобіна виготовляється з пластмаси, армованої волокном, чи текстоліту, довжина бобіни (120±3) мм, внутрішній діаметр (140±0.05) мм, зовнішній діаметр (150±0.5) мм.

Контактний тиск (притиск) між бобіною і фрикційним циліндром регулюється механізмом притискування.

Кулачок ниткорозкладника приводиться в рух від синхронного електродвигуна, частоту обертання якого можна регулювати за допомогою інверторної системи. Довжина розкладки нитки на бабіні – (91±2) мм. Число подвійних ходів від 400 до 1100 у хвилину.

На кожне намотувальне місце передбачені два намотувальні механізми. Бобінотримач приводиться в рух від фрикційного циліндра. Зі збільшенням діаметра пакування фрикційний циліндр змінює своє положення. На бобінотримачі встановлюється 4 бобіни. Для запобігання стрічкового намотування на бобіні передбачений дезорганізатор ходу ниткорозкладника.

Максимальний діаметр пакування нитки – 350 мм.

Для заправлення і перезаправлення нитки в приймально-намотувальній частині на кожнім місці є повітряний інжектор, який захоплює нитку і транспортує її в збірник відходів.

З усіх формовочних машин нитки доставляються у відділення кондиціонування. Під час кондиціонування з невитягнутою ниткою відбуваються наступні зміни:

а) волога і замаслювач більш рівномірно розподіляються в масі пакування;

б) мікроструктура в межах нитки досягає стабільного стану.

У приміщенні кондиціонування повинні підтримуватися постійними температура і вологість, оскільки невитягнуті нитки ПКА швидко поглинають вологу, що позначається на фізико-механічних властивостях і здатності нитки до витягування. Під час кондиціонування визначається текс невитягнутих ниток і розсортовування їх за зовнішнім виглядом.