- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

4.2.3 Технічна характеристика і принцип роботи машини

МФ-600-КШ24

Технічна характеристика машини МФ-600-КШ24 наведена у таблиці 4.1.

Таблиця 4.1 – Технічна характеристика машини МФ-600-КШ24

№ р/р |

Найменування показника |

Характеристика |

1 |

2 |

3 |

1 |

Виконання машини |

лінійне (праве чи ліве) |

2 |

Число робочих місць |

24 |

3 |

Розміщення робочих місць |

секціями по вісім місць |

4 |

Лінійна щільність (товщина) виробляємих ниток після витяжки, текс |

1,7-15,6 |

5 |

Число ниток, що виробляються на одному робочому місці: комплексних монониток |

4 і 8 8 |

6 |

Швидкість прийому ниток (кінематична), м/хв. |

430-1420 |

7 |

Продуктивність машини т/доба |

1,32-4,76 |

8 |

Сировина для машини - полікапроамід у виді гранул відносна в'язкість розчину полімеру в концентрованій сірчаній кислоті |

2,35-2,80 |

9 |

Плавильний пристрій - розплавник вертикальний шнековий діаметр шнека, мм спосіб обігріву число зон обігріву установлена потужність електрообігрівання, кВт |

РВШ-63 (по ТУ 26-10-148-73): 63 електричний 4

16,25 |

Продовження таблиці 4.1

1 |

2 |

3 |

10 |

Формувальний пристрій - формовочна балка з установкою насосних блоків і філь'єрних комплектів знизу Спосіб обігріву Теплоносій, нагрівається трубчастими електронагрівачами, залитими в алюмінієві блоки Регулювання температурного режиму теплоносія Робочий тиск у балці, МПа, не більше Спосіб роздачі розплавленого полімеру по робочих місцях Число розплавопроводів на машині Діаметр філь'єр, мм при формуванні чотирьох ниток при формуванні восьми ниток Число філь’єр у філь'єрному комплекті: діаметром 26,5 мм (здвоєний комплект) діаметром 52 мм (одинарний комплект) Число філь'єрних комплектів на робочому місці |

на чотири робочі місця

місцевий, парорідинний; дефенільна суміш

автоматичне 0,137 трубчастими розплавопроводами 3

52 26,5

2 1 4 |

11 |

Тип дозуючих насосів Одинарних

Здвоєних

Число дозуючих насосів на робочому місці

|

НШ-0,6 ДО3 НШ-1,2 ДО3 НШ-2,0 ДО3 НШ-0,6 СД-К НШ-1,2 СД-К 4 |

12 |

Привод дозуючих насосів від синхронно-реактивного електродвигуна СРО-51-4: Потужність приводного електродвигуна, кВт Номінальна частота обертання, об/хв. |

груповий на 8 робочих місць 7,5 1500 |

13 |

Шахта супровідна з подачею повітря через спеціальний регулятор з камери статичного тиску: Довжина зони обдування, мм Число шахт на машині

|

конічна, із поперечним потоком повітря

1200 24 |

Закінчення таблиці 4.1

1 |

2 |

3 |

14 |

Шахта супровідна з центральною подовжньою перегородкою Число шахт на машині |

конічна, прямокутного перетину 24 |

15 |

Система замаслювання

Число замаслюючи шайб, на робочому місці на машині |

два ряди замаслюючих шайб

4 96 |

16 |

Намотувальний механізм з індивідуальним ниткорозкладником Число намотувальних механізмів на робочому місці |

контактний,фрикційний

2 |

17 |

Бобінотримач із пневматичним фіксуванням бобін Число бобинотримачів на машині: |

на дві бобіни

48 |

18 |

Ниткорозкладник із двома чи чотирма нитководіями Число ниткорозкладників на робочому місці |

із багатозахідним гвинтовим кулаком, 2 |

19 |

Габаритні розміри машини, мм: приймально-намотувальна частина (відмітка 0) - довжина обдувочна частина (відмітка 6800) Довжина Ширина плавильно-формовочна частина (відмітка 9300) Довжина Ширина завантажувальна частина (відмітка 12000) Довжина |

22700

20500 1400

20500 2400

20300 |

20 |

Маса машини, кг, не більш |

101000 |

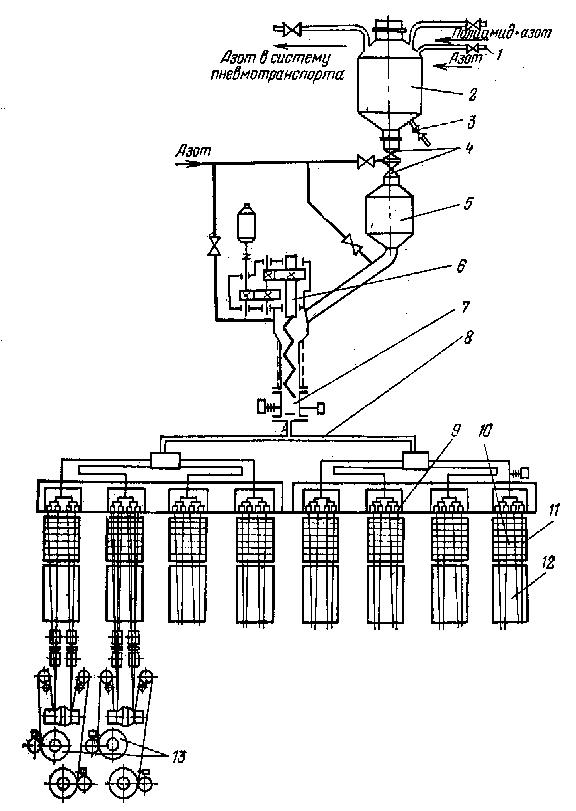

Технологічна схема машини представлена на рисунку 4.1, а технологічна схема приймально-намотувальної частини - на рисунку 4.2.

Полікапроамід у виді гранул у потоці азоту по трубопроводах подається цеховим пневмотранспортом в основний бункер 2, що повинен бути відключений у цей момент від плавильної частини за допомогою запірних кранів 4.

У випадку негерметичності системи пневмотранспорту після наповнення і відключення від пневмотранспорту бункер повинний продуватися азотом, для чого в днище його передбачений патрубок 3 з вентилем.

Після наповнення і продувки в бункер по трубопроводу 1 подається азот. Відкриттям кранів 4 бункер 2 з'єднується з плавильною частиною.

1 – трубопровід; 2 – основний бункер; 3 – патрубок; 4 – запірний кран; 5 – проміжний бункер; 6 – шнековий розплавник; 7 – вимірювальна голівка; 8 – розплавопровід; 9 – формувальний пристрій; 10 – обдувочна шахта; 11 – формуєма нитка; 12 – супровідна шахта; 13 – приймально-намотувальна частина машини

Рисунок 4.1– Технологічна схема машини МФ-600-КШ 24

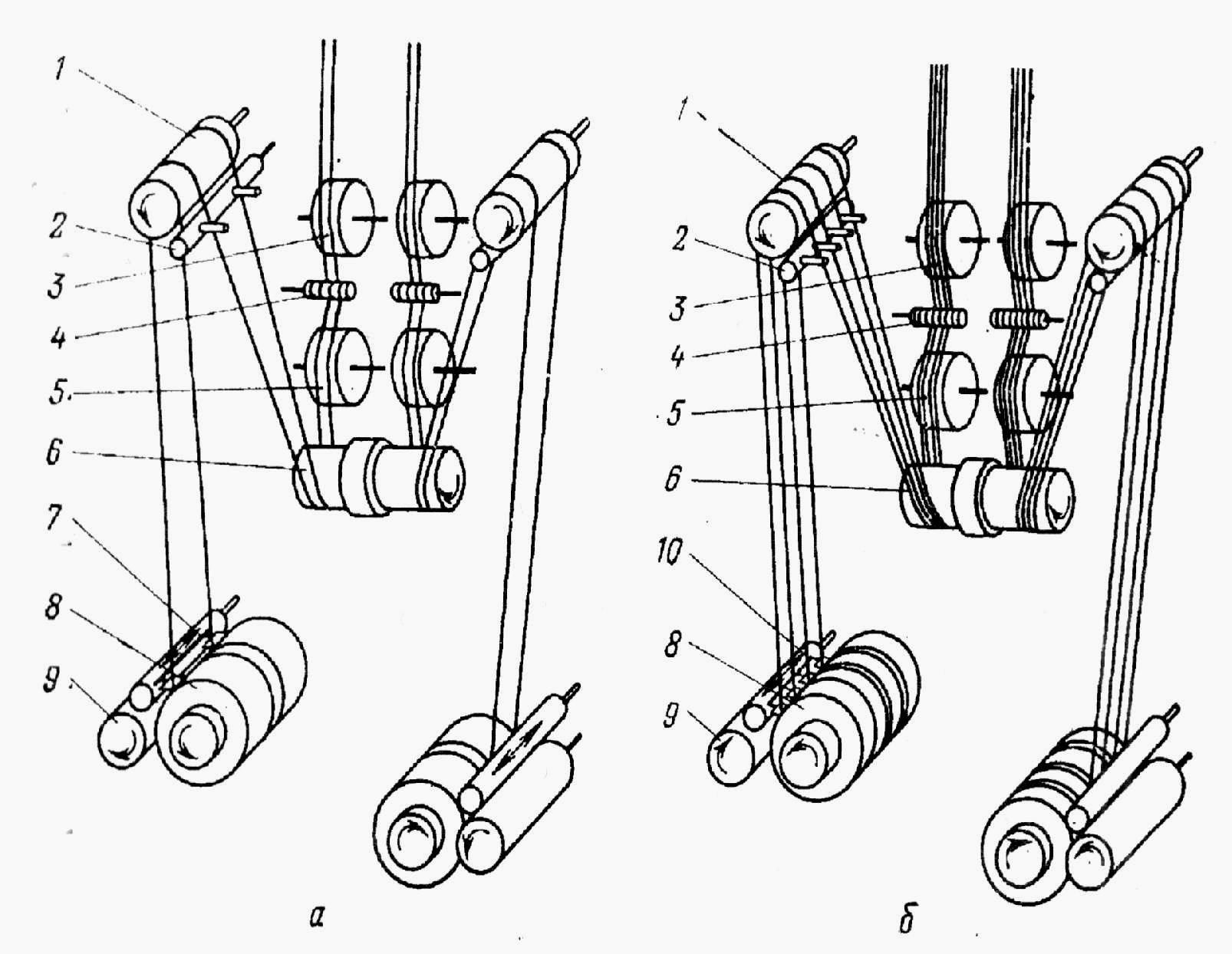

а – схема прийому і намотування б – схема прийому і намотування

чотирьох ниток; восьми ниток:

1 - верхній диск; 2 - розділова штанга; 3 - верхня замаслююча шайба; 4– притискаючий ролик; 5 - нижня замаслююча шайба; 6 - нижній диск; 7 - ниткорозкладник на два нитководія; 8 - бобіни; 9 - фрикційний циліндр; 10 - ниткорозкладник на чотири нитководія

Рисунок 4.2 - Технологічна схема приймально – намотувальної частини машин МФ-600-КШ 24 і МФ1-600-КШ 24М

З бункера 2 гранульований полікапроамід самопливом надходить у проміжний бункер 5, а потім у завантажувальну зону шнекового розплавника 6. Призначення проміжного бункера 5 – забезпечення безупинної роботи машини в період наповнення основного бункера 2.

У шнековому розплавнику 6 гранульований полікапроамід транспортується уздовж шнека, плавиться за рахунок тепла, яке підводиться від електронагрівачів, і далі розплавлений полімер під тиском подається у вимірювальну голівку 7, де він гомогенізується.

У голівці 7 установлені датчики тиску і два термометри опору, за допомогою яких регулюється продуктивність і температурний режим шнекового розплавника.

Під тиском, що створюється шнековим розплавником, розплавлений полімер по розплавопроводу 8 подається у формуючі пристрої 9 кожного робочого місця. Чотири формуючих пристрої об'єднані в балки, що представляють собою динільний котел з місцевим електричним обігрівом. У формувальних пристроях 9 відбувається розподіл розплавленого полімеру по чотирьох каналах і за допомогою дозуючих насосів розплав продавлюється через фільтри і філь’єри філь'єрних комплектів.

У залежності від числа ниток, що формуються на одному робочому місці, дозуючі насоси і фільєрні комплекти встановлюються: для формування чотирьох ниток – одинарні і для формування восьми ниток – здвоєні.

Пучки струмків, що виходять з філь'єрних комплектів, у міру просування вниз охолоджуються потоком кондиційного повітря у обдувочній шахті 10, твердіють, перетворюючись в нитки 11, і далі надходять у приймально-намотувальну частину машини 1З, при цьому додатково охолоджуючись в супровідній шахті 12.

У приймально-намотувальній частині (рисунок 4.2) нитки, торкаючись замаслюючих дискі, 3 і 5, обгинають обертові нижній 6 і верхній 1 транспортуючі диски і далі подаються на бобіни 8, при обертанні яких намотуються у виді окремих для кожної нитки циліндричних пакувань хрестової намотки.

Бобіни 8 закріплюються на бобінотримачах по дві бобіни на кожному і одержують обертання від фрикційного циліндра 9, а розкладка нитки, для одержання хрестової намотки, здійснюється ниткорозкладником 7 чи 10.

На шайбах для замаслювання 3 і 5, , знаходиться шар емульсії, який при торканні з ниткою переноситься на неї з метою промаслення волокна і усунення електризації, яка виникає при проходженні нитки через ниткопроводячу гарнітуру на наступних операціях переробки.

Регулювання кількості забираємої емульсії здійснюється за рахунок зміни швидкості обертання шайб і кута охоплення ниткою шайби за допомогою притискаючого ребристого ролика 4, на якому одночасно виконується і розділення на окремі нитки.

При прийомі чотирьох ниток на робочому місці (рисунок 4.2, а) машина обладнується ниткорозкладниками 7 на два нитководія і на кожну бобіну намотується одна нитка (одне пакування).

При прийомі восьми ниток на робочому місці (рисунок 4.2, б) машина обладнується ниткорозкладниками 10 на чотири нитководія і на кожну бобіну намотуються дві нитки (два пакування).

Для поділу окремих ниток на верхньому диску 1 машина обладнана стаціонарними штангами 2 з розділовими паличками, причому при прийомі чотирьох ниток на штанзі 2 установлюються дві палички, а при прийомі восьми ниток – чотири.

У процесі формування ниток відбувається їхня філь'єрна гаряча витяжка за рахунок різниці швидкостей виходу розплавленого полімеру з отворів філь’єри і прийому ниток приймально-намотувальними механізмами.

Система охолодження ниток в обдувочних шахтах

Система охолодження ниток складається з обдувочних шахт, повіт розабірних пристроїв і супровідних шахт і призначена для охолодження ниток у

процесі їх формування.

Обдувочна шахта являє собою зварений каркас, на якому змонтовані обдувочна камера і повітророзподільний короб. Між обдувочною камерою і повітророзподільним коробом установлена легкоз’ємна фільтруюча металева рамка, на якій натягнуті дві металеві сітки. Обдувочна камера утворена п’ятьма вертикальними стінками з листової нержавіючої сталі, причому три внутрішні стінки у верхній частині мають скіс для зручності обслуговування філь’єр (підчищення філь’єр, огляд і т.д.). У нижній частині обдувочної камери є проміжна камера (термокамера), передбачена для припасування обдувочної шахти до супровідної шахти з метою полегшення заправлення в неї ниток, у верхній частині бічних стінок обдувочної камери передбачені спеціальні щитки, які можна відсувати по напрямних із зони філь’єр з метою поліпшення обслуговування крайніх філь'єрних комплектів робочого місця без відкочування шахти.

Повітророзподільний короб виконаний з листової нержавіючої сталі. У ньому встановлена поворотна заслінка, за допомогою якої виконується розподіл повітряного потоку по висоті шахти, що в сполученні з дією опору набору металевих сіток фільтруючої рамки забезпечує одержання рівномірного потоку кондиційного повітря в зоні обдування.

З боку виходу повітря із шахти обдувочна камера закрита ґратами, призначеними для зменшення впливу цехових потоків повітря на потік кондиційного повітря в шахті.

Для огляду філь’єр і пучків волокна (ниток) ґрати можуть опускатися вниз по напрямних.

Обдувочна шахта змонтована на візку, колеса якого за допомогою системи важелів можуть примусово опускатися (піднімаючи при цьому шахту для одержання можливості пересування) чи підніматися (при установці шахти в робоче положення).

Таке конструктивне рішення прийняте через те, що для заміни насосних блоків у формовочній балці обдувочну шахту необхідно відкочувати з зони формовочної балки.

При установці в робоче положення обдувочна шахта підставою свого каркаса розміщена на плиті, що змонтована на перекритті з відміткою 6800 мм.

У цій плиті передбачені отвори, з якими сполучаються при кріпленні знизу супровідна шахта і повітрозбірний пристрій. У робочому положенні обдувочної шахти нижній отвір проміжної камери обдувочної шахти збігається із супровідною шахтою, а вхідний отвір повітророзподільного короба – з повітрозбірним пристроєм. На цій же плиті встановлені направляючі смуги, що обмежують поперечний зсув коліс візка обдувочної шахти при відкочуванні в крайнє заднє положення, при цьому отвори в плиті можуть закриватися спеціальними кришками.

Повітрозбірний пристрій призначений для регульованої подачі повітря з

камери статичного тиску в повітророзподільний короб обдувочної шахти. Він являє собою спеціальний повітропровід із соплом Вентурі посередині і краплевидним запірним клапаном на кінці, який за допомогою системи важелів може переміщатися по вертикалі, утворюючи зазор у вхідному отворі повітропровіда для проходження повітря.

Один з важелів системи керування запірним клапаном у виді вертикальної тяги з гвинтовою парою виведений на площадку обслуговування шахт (кріпиться до плити). Провертанням тяги навколо осі досягається переміщення запірного клапана по вертикалі, а отже, і регулювання подачі повітря в шахту.

До вузької частини сопла Вентурі і до патрубка перед соплом (за ходом повітря) підведені трубки, виведені на площадку обслуговування шахт. До трубок підключається тягонапіромір для контролю різниці напорів повітряного потоку в соплі і патрубку.

Для підтримання сталості подачі повітря необхідно підтримувати сталість різниці напорів повітря.

Супровідні шахти складаються з двох частин. Вони прямокутного перетину, конічні по довжині; виготовлені з листового алюмінію зварної конструкції з подовжньою перегородкою по середині.