- •Борис м.М.

- •Конспект лекцій

- •2. Загальні відомості про одержання

- •3. Експлуатаційні властивості та використання

- •Передмова

- •1. Види палив, їх властивості та процеси горіння

- •1.1. Загальна характеристика палива. Класифікація

- •Класифікація палива

- •1.2. Склад палива

- •1.3. Теплота згоряння палива

- •1.4. Тверде паливо

- •1.5. Рідке паливо

- •1.6. Газоподібне паливо

- •1.7. Основи теорії горіння палива

- •1.8. Технологічний процес горіння палива

- •2. Загальні відомості про отримання рідких палив і масел

- •2.1. Загальні поняття про нафту

- •2.2. Основні способи отримання палив і масел з нафти

- •2.3. Короткі відомості про одержання палив і масел з ненафтової сировини

- •2.4. Способи очищення палив

- •2.5. Способи очищення масел

- •2.6. Загальні показники фізико-хімічних і експлуатаційних властивостей нафтопродуктів

- •3. Експлуатаційні властивості та використання палив для двигунів з примусовим запалюванням

- •3.1. Умови застосування і основні вимоги до бензинів

- •3.2. Сумішоутворювальні властивості бензинів

- •3.3. Нормальне і детонаційне згоряння бензину

- •3.4. Вплив конструктивних і експлуатаційних факторів та хімічного складу палива на процес згоряння

- •3.5. Оцінка детонаційної стійкості палива і антидетонатори

- •Стабільність і схильність бензинів до відкладень

- •Корозійні властивості бензинів

- •3.8. Асортимент бензинів і область їх використання

- •3.9. Закордонні класифікації автомобільних бензинів

- •4. Палива для дизельних двигунів

- •4.1. Умови застосування і основні вимоги до дизельних палив

- •4.2. Умови згоряння палива та забезпечення м’якої роботи двигуна

- •4.3. Прокачувальна здатність і сумішоутворювальні властивості дизельних палив

- •4.4. Оцінка самозаймистості та цетанове число палива

- •4.5. Нагароутворювальні та корозійні властивості палива

- •4.6. Асортимент палив для дизельних двигунів та область їх застосування

- •4.7. Закордонні класифікації дизельних палив

- •5. Газоподібне паливо

- •5.1. Загальні відомості. Класифікація

- •5.2. Характеристика і асортимент газоподібного палива

- •5.3. Застосування газоподібного палива у двз

- •5.4. Суть процесу газифікації. Використання генераторного газу

- •5.5. Особливості одержання і використання біогазу

- •5.6. Особливості застосування газоподібного палива в сільському господарстві

- •5.7. Закордонні класифікації газоподібних палив

- •1.2. Аспекти проблеми поняття про тертя і його види

- •1.3. Призначення мастильних матеріалів та пред'явлені до них вимоги

- •1.4. Класифікація мастильних матеріалів

- •2. Мастильні матеріали та їх властивості

- •2.1. Базові масла і способи їх отримання

- •2.2. Функціональні добавки до масел

- •2.3. В’язкість і в’язкісно-температурні властивості масел

- •2.4. Хімічна стабільність та миючі властивості масел

- •2.5. Низькотемпературні властивості масел

- •2.6. Протикорозійні властивості

- •2.7. Вплив вмісту води та механічних домішок на якість масла

- •2.8. Протизносні та протизадирні присадки

- •2.9. Випаровуваність масел

- •3. Моторні масла

- •3.1. Вимоги, що пред’являються до моторних масел

- •3.2. Склад і умови роботи моторних масел

- •3.3. Класифікація та асортимент моторних масел

- •3.4. Взаємозамінність масел

- •3.5. Спрацьованість та заміна масел

- •4. Трансмісійні масла

- •4.1. Умови роботи та вимоги до трансмісійних масел

- •4.2. Основні властивості трансмісійних масел

- •4.3. Класифікація та асортимент трансмісійних масел

- •4.4. Масла для гідромеханічних передач

- •4.5. Закордонні трансмісійні масла

- •5. Масла для гідравлічних систем

- •5.1. Загальні відомості та властивості

- •5.2. Класифікація і асортимент масел для гідравлічних систем

- •Характеристика гідравлічних масел

- •6. Пластичні мастильні матеріали

- •6.1. Склад, призначення та вимоги до пластичних матеріалів

- •6.2. Методи оцінки основних показників та властивостей пластичних матеріалів

- •6.3. Асортимент пластичних матеріалів

- •7. Масла іншого призначення

- •7.1. Індустріальні масла

- •7.2. Турбінні масла

- •7.3. Обкаточні масла

- •7.4. Компресорні масла

- •7.5. Масла для компресорів холодильних установок

- •7.6. Електроізоляційні масла

- •7.7. Консерваційні масла

- •1.2. Використання води як охолоджувальної рідини

- •1.3. Низькозамерзаючі охолоджувальні рідини

- •2. Рідини іншого призначення

- •2.1. Гальмівні рідини

- •2.2. Амортизаторні рідини

- •3. Спеціальні технічні рідини

- •3.1. Пускові рідини

- •3.2. Скломиючі рідини

- •3.3. Мийні засоби

- •3.4. Рідини для видалення нагару з деталей двигуна

- •Бібліографічний список

1.2. Аспекти проблеми поняття про тертя і його види

Як випливає з основних положень в хімотології і триботехніці, проблеми зменшення тертя, корозії і загального зносу автомобілів, як й інших машин і механізмів, тісно зв’язані між собою. Якщо під загальним зносом металовиробу розуміти погіршення його функціональних властивостей і відповідне зменшення його первісної вартості, то загальний знос можна представити як сукупність різних видів зносу в тому числі корозії, і корозійно-механічних видів зносу.

Під час роботи різних вузлів і механізмів відбувається взаємне переміщення дотичних поверхонь деталей, за якого виникає тертя. Тертя у свою чергу супроводжує знос деталей. Оскільки сила тертя спрямована дотичною до поверхні тертьових деталей і у бік протилежну рухові, то вона є шкідливою. Від величини сили тертя, на подолання якої затрачається енергія, буде залежати коефіцієнт корисної дії механізму, а від характеру тертя величина зносу поверхонь і термін служби механізму.

Залежно від характеру відносного переміщення деталей розрізняють тертя ковзання, що відноситься до тертя першого роду і тертя кочення, що відноситься до тертя другого роду. Розрізняють також статичне тертя, що перешкоджає початкові руху і динамічне тертя – сила, що виникає під час руху поверхонь.

Тертя ковзання за наявності та розподілові на тертьових поверхнях мастильного матеріалу може бути:

- сухе – між тертьовими поверхнями відсутня змащувальна речовина;

- рідинне – тертьові поверхні цілком розділені шаром мастильної речовини і тертя відбувається не між тертьовими поверхнями, а між частками самої речовини, що змазує;

- граничне – тертьові поверхні розділені найтоншим молекулярним шаром адсорбованих на них мастильних речовин;

- змішане – котре може бути напівсухим, що є перехідним між сухим і граничним тертям і напіврідинним, що є перехідним між рідинним і сухим або рідинним і граничним тертями.

Сухе тертя є вкрай небажаним, тому що воно призводить до різкого підвищення зносів тертьових поверхонь, зростання затрачуваної енергії на подолання тертя, а високі температури, що розвиваються при цьому викликають задирки поверхонь, виплавку підшипників і т.д.

Сила за сухого тертя може бути визначена, виходячи з закону Амонтона-Кулона, за формулою:

F = f ⋅ P, (2.1)

де f – коефіцієнт тертя, що залежить від матеріалу і якості оброблення поверхонь, рівний 0,1-0,9; P – навантаження, нормальне до поверхні тертя.

Коефіцієнт тертя – це відношення сили тертя двох тіл до нормальної сили, що притискає ці тіла одне до іншого.

Рідинне тертя на відміну від сухого, під час роботи вузла забезпечує різке зменшення зносу і нагрівання деталей, скорочує втрати енергії на тертя, а також підвищує надійність і довговічність у роботі машин і механізмів. Рідинне тертя обумовлюється насамперед в’язкістю мастильної речовини, що знаходиться в зазорі між тертьовими поверхнями.

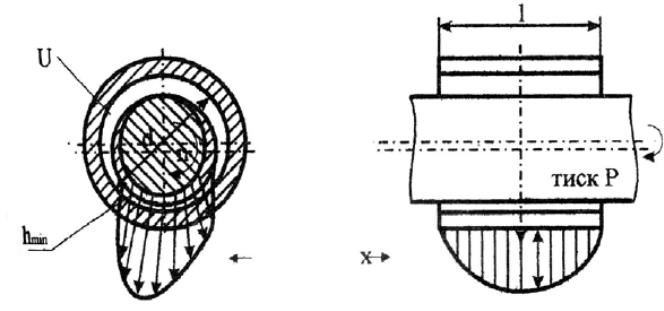

Проф. Н. П. Петров установив, що поводження мастильної речовини в шарі при взаємному переміщенні робочих поверхонь в умовах рідинного тертя підкоряється законам гідродинаміки. Розроблена у 1882 р. і потім підтверджена працями вітчизняних учених (Е.Е. Жуковським, С.А. Чаплигіним та ін.) гідродинамічна теорія змащування, стала величезною подією в розвитку техніки і практиці застосовуння мастил. Завдяки цій теорії можна визначати умови, що забезпечують рідинне тертя, значення сили тертя, кількість теплоти, що відводиться мастилом, і т.д. Рідинне тертя, відповідно до гідродинамічної теорії, можливе за рахунок несної здатності масляного шару, що виникає в результаті гідродинамічного тиску в масляному клиновому зазорі (рис. 2.1).

а) б)

Рис. 2.1. Розподіл тисків усередині масляного шару підшипника:

а – у поперечному перерізі; б – у поздовжньому перетині;

Р – навантаження, Х – епюра тисків усередині масляного шару;

U – область розрядження

Під час обертання вала, масло, що знаходиться в зазорі підшипника, захоплюється ним, і в зазорі, що звужується, виникає тиск, під дією якого вал ніби спливає. Зі збільшенням швидкості обертання вала, клинова дія масляного шару усе більше підвищується і вал прагне прийняти центрове положення в підшипнику, а мінімальний шар масла (hmin) зростає при цьому і тертьові поверхні цілком розділяються мастильним шаром. Тиск усередині масляного шару залежить від опору витіканню масла, що зв’язано з довжиною шляху його руху підшипником (рис. 2.1, б). Зі збільшенням шляху руху масла підшипником його тиск буде вищим. У застосовуваних підшипниках машин, тиск усередині масляного шару є в 2,5-3,0 рази більшим за середній питомий тиск на підшипник. Чим тиск, що розвивається у масляному шарі є вищим, тим велике навантаження може витримувати масляний шар без зіткнення тертьових поверхонь. При однакових товщині масляного шару і відносній швидкості руху тертьових поверхонь, великі тиски, що розвиваються, усередині масляного шару будуть мати місце для масла з більшою в’язкістю.

Необхідний мастильний шар, що розділяє тертьові поверхні, буде забезпечуватися в тому випадку, коли тиск, що розвивається маслом в масляному шарі, буде вищий питомого навантаження на підшипниках. Отже, за малих швидкостях обертання вала і за невисоких значень в’язкості масла умови для забезпечення рідинного тертя не створюються.

Для розрахунку мінімальної товщини мастильного шару в підшипнику або в’язкості мастила для забезпечення рідинного тертя проф. Н.П. Петровим запропонована формула, за якою значення сили рідинного тертя (Fж) визначається як

![]() ,

(2.2)

,

(2.2)

де η – динамічна в’язкість масла, Н·с/м2; S – площа поверхонь тертя, м2; V – відносна швидкість переміщення тертьових поверхонь, м/с; h – товщина масляного шару, м.

Коефіцієнт рідинного тертя (μ) може бути визначений за приведеною раніше формулою для визначення сили при сухому терті, у якій сила сухого тертя заміняється силою рідинного тертя, тобто

![]() (2.3)

(2.3)

де

![]() питомий

тиск підшипника, Н/м2.

питомий

тиск підшипника, Н/м2.

За деяких видозмін формули (2.3) можна визначати необхідну в’язкість масла для забезпечення рідинного тертя, задавшись значенням мінімальної товщини мастильного шару. Або навпаки, перевірити товщину масляного шару при застосуванні масла із заданою в’язкістю. Мінімальна товщина мастильного шару при рідинному терті для автотракторних двигунів складає приблизно hmin = 4-6 мкм.

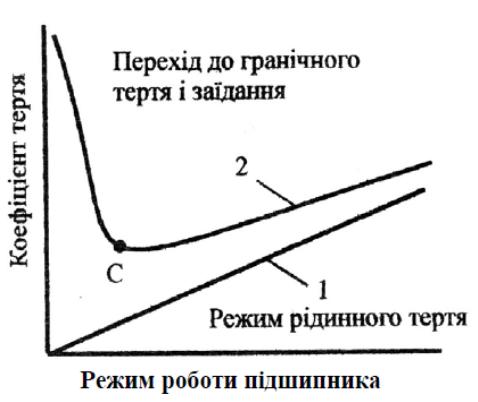

За гідродинамічною теорією під час роботи підшипників в умовах рідинного тертя коефіцієнт рідинного тертя (крива 1, рис. 2.2) лінійно залежить від величини η·h/Pm. Безрозмірна величина η·h/Pm є характеристикою режиму рідинного тертя, в яку входять всі основні фактори, що визначають умови роботи підшипників.

Рис. 2.2. Залежність коефіцієнта рідинного тертя

від режиму роботи підшипника:

1 – експериментальна крива; 2 – лінія Н.И. Петрованика

У дійсних умовах роботи підшипників, через зменшення мінімальної товщини мастильного шару (що відбувається у разі падіння частоти обертання колінчастого валу, зниження в’язкості масла, при перевантаженнях, під час пуску тощо) коефіцієнт рідинного тертя має відхилення (рис. 2.2, крива 2). Точка С на кривій розділяє її на дві частини. Права частина відповідає режиму рідинного тертя роботи підшипників, ліва характеризує перехідний режим (перехід від рідинного тертя до граничного і навіть сухого, за якого може виникнути тиск тертьових поверхонь).

У таблиці 2.1 подано значення коефіцієнтів тертя за різних видів тертя.

Граничне тертя. Для забезпечення надійної і довговічної роботи автотракторних двигунів необхідно створювати умови для рідинного тертя. Однак у ряді випадків двигун може короткочасно працювати в несприятливих умовах (різке зростання навантаження, значне зниження частоти обертання колінчастого вала, перегрів двигуна, надмірне зниження в’язкості масла тощо), за яких гідродинамічний шар масла порушується і рідинне тертя переходить у граничне. За граничного тертя взаємодіють найтонші шари орієнтованих полярних молекул масла, що утримуються на тертьових поверхнях. У цьому випадку несуча здатність масла залежить від дії не гідродинамічних, а адсорбційних сил молекул. Тут проявляється нова, відмінна від в’язкості властивість мастила – маслянистість (яку іноді називають його змащувальною здатністю).

Таблиця 2.1

Значення коефіцієнтів тертя при різних видах тертя

-

Вид тертя

Значення коефіцієнта тертя

Ковзання:

- сухе

- граничне

- рідинне

0,15-0,90

0,08-0,15

0,007-0,03

Кочення:

- кулькові підшипники

- роликові підшипники

0,001-0,003

0,002-0,007

Під маслянистістю розуміють властивість мастила, обумовлену наявністю в ньому полярно-активних з’єднань, що дає змогу досить міцно утворювати та утримувати адсорбовані шари орієнтованих молекул на тертьових поверхнях. Адсорбований шар мастила не ідентичний шарові мастила при рідинному терті і до нього не можуть бути застосовні закони гідродинаміки. Маслянистість масла не однакова для різних металів і станів тертьових поверхонь, тому що молекули адсорбуються по-різному. Ця обставина обґрунтовує необхідність підбору для умов граничного тертя відповідних тертьових пар по металу, обробці тощо. Товщина шару адсорбованих молекул масла на тертьовій поверхні досить незначна і знаходиться в межах від 0,1 до 1 мкм. Гранична плівка здатна витримувати досить значні навантаження, знижувати опір зрушенню та охороняти тертьові поверхні від сухого тертя.

Значення коефіцієнта граничного тертя знаходиться в межах 0,01-0,1.

Маслянистість масла може бути підвищена введенням у нього спеціальних полярно-активних речовин, молекули яких містять групи атомів з явно вираженою полярністю. Для мінеральних масел такими речовинами є масла, сірчасті з'єднання, деякі органічні кислоти тощо.

Напівсухе або напіврідинне тертя, варто вважати перехідним і короткочасним, тому що в основному воно виникає при пуску і зупинці двигуна, при перегріві, не відповідності в'язкості мастила. Щоб зменшити тертя і супутній йому знос, необхідно застосовувати такі масла, молекули яких міцно адсорбуються на тертьових поверхнях.

Тертя кочення. Під тертям кочення розуміють силу, що виникає при перекочуванні одного твердого тіла, що має криволінійну поверхню, по поверхні іншого твердого тіла.

Сила тертя кочення завжди менше сили тертя ковзання, тому для тих вузлів, де це можливо, застосовують підшипники кочення. Це обумовлюється ще і тим, що при виході з ладу, підшипник кочення завжди можна легко замінити на новий, не розбираючи машину.