- •Борис м.М.

- •Конспект лекцій

- •2. Загальні відомості про одержання

- •3. Експлуатаційні властивості та використання

- •Передмова

- •1. Види палив, їх властивості та процеси горіння

- •1.1. Загальна характеристика палива. Класифікація

- •Класифікація палива

- •1.2. Склад палива

- •1.3. Теплота згоряння палива

- •1.4. Тверде паливо

- •1.5. Рідке паливо

- •1.6. Газоподібне паливо

- •1.7. Основи теорії горіння палива

- •1.8. Технологічний процес горіння палива

- •2. Загальні відомості про отримання рідких палив і масел

- •2.1. Загальні поняття про нафту

- •2.2. Основні способи отримання палив і масел з нафти

- •2.3. Короткі відомості про одержання палив і масел з ненафтової сировини

- •2.4. Способи очищення палив

- •2.5. Способи очищення масел

- •2.6. Загальні показники фізико-хімічних і експлуатаційних властивостей нафтопродуктів

- •3. Експлуатаційні властивості та використання палив для двигунів з примусовим запалюванням

- •3.1. Умови застосування і основні вимоги до бензинів

- •3.2. Сумішоутворювальні властивості бензинів

- •3.3. Нормальне і детонаційне згоряння бензину

- •3.4. Вплив конструктивних і експлуатаційних факторів та хімічного складу палива на процес згоряння

- •3.5. Оцінка детонаційної стійкості палива і антидетонатори

- •Стабільність і схильність бензинів до відкладень

- •Корозійні властивості бензинів

- •3.8. Асортимент бензинів і область їх використання

- •3.9. Закордонні класифікації автомобільних бензинів

- •4. Палива для дизельних двигунів

- •4.1. Умови застосування і основні вимоги до дизельних палив

- •4.2. Умови згоряння палива та забезпечення м’якої роботи двигуна

- •4.3. Прокачувальна здатність і сумішоутворювальні властивості дизельних палив

- •4.4. Оцінка самозаймистості та цетанове число палива

- •4.5. Нагароутворювальні та корозійні властивості палива

- •4.6. Асортимент палив для дизельних двигунів та область їх застосування

- •4.7. Закордонні класифікації дизельних палив

- •5. Газоподібне паливо

- •5.1. Загальні відомості. Класифікація

- •5.2. Характеристика і асортимент газоподібного палива

- •5.3. Застосування газоподібного палива у двз

- •5.4. Суть процесу газифікації. Використання генераторного газу

- •5.5. Особливості одержання і використання біогазу

- •5.6. Особливості застосування газоподібного палива в сільському господарстві

- •5.7. Закордонні класифікації газоподібних палив

- •1.2. Аспекти проблеми поняття про тертя і його види

- •1.3. Призначення мастильних матеріалів та пред'явлені до них вимоги

- •1.4. Класифікація мастильних матеріалів

- •2. Мастильні матеріали та їх властивості

- •2.1. Базові масла і способи їх отримання

- •2.2. Функціональні добавки до масел

- •2.3. В’язкість і в’язкісно-температурні властивості масел

- •2.4. Хімічна стабільність та миючі властивості масел

- •2.5. Низькотемпературні властивості масел

- •2.6. Протикорозійні властивості

- •2.7. Вплив вмісту води та механічних домішок на якість масла

- •2.8. Протизносні та протизадирні присадки

- •2.9. Випаровуваність масел

- •3. Моторні масла

- •3.1. Вимоги, що пред’являються до моторних масел

- •3.2. Склад і умови роботи моторних масел

- •3.3. Класифікація та асортимент моторних масел

- •3.4. Взаємозамінність масел

- •3.5. Спрацьованість та заміна масел

- •4. Трансмісійні масла

- •4.1. Умови роботи та вимоги до трансмісійних масел

- •4.2. Основні властивості трансмісійних масел

- •4.3. Класифікація та асортимент трансмісійних масел

- •4.4. Масла для гідромеханічних передач

- •4.5. Закордонні трансмісійні масла

- •5. Масла для гідравлічних систем

- •5.1. Загальні відомості та властивості

- •5.2. Класифікація і асортимент масел для гідравлічних систем

- •Характеристика гідравлічних масел

- •6. Пластичні мастильні матеріали

- •6.1. Склад, призначення та вимоги до пластичних матеріалів

- •6.2. Методи оцінки основних показників та властивостей пластичних матеріалів

- •6.3. Асортимент пластичних матеріалів

- •7. Масла іншого призначення

- •7.1. Індустріальні масла

- •7.2. Турбінні масла

- •7.3. Обкаточні масла

- •7.4. Компресорні масла

- •7.5. Масла для компресорів холодильних установок

- •7.6. Електроізоляційні масла

- •7.7. Консерваційні масла

- •1.2. Використання води як охолоджувальної рідини

- •1.3. Низькозамерзаючі охолоджувальні рідини

- •2. Рідини іншого призначення

- •2.1. Гальмівні рідини

- •2.2. Амортизаторні рідини

- •3. Спеціальні технічні рідини

- •3.1. Пускові рідини

- •3.2. Скломиючі рідини

- •3.3. Мийні засоби

- •3.4. Рідини для видалення нагару з деталей двигуна

- •Бібліографічний список

5.5. Особливості одержання і використання біогазу

Біомасою називають все те, з чого складаються рослини та тварини, а також відходи їх життєдіяльності. Біомаса рослин на суші нашої планети становить 2,4·1012 т. В океані щорічно утворюються 0,6•1010 т рослинної маси. Шляхом фотосинтезу виробляється 173 млрд т речовин (на суху масу), що приблизно у 20 разів перевищує енергію корисних копалин, що видобуваються у світі.

За даними ООН, від різних злакових рослин, вирощуваних на планеті, щорічно утворюється 1700 млн т соломи, велика частина якої не використовується. Не використовується, як правило, 120 млн т відходів після обробки цукрової тростини. Аналогічна картина із стеблиною бавовнику. Великі відходи тваринництва та птахівництва.

Із загальної кількості біомаси тільки 0,5% використовується людиною для їжі. Біомаса як акумулятор значної енергії може її віддавати при використанні відповідних біохімічних процесів.

За типом енергетичних процесів, пов’язаних із переробкою біомаси, розрізняють такі способи:

пряме спалювання для безпосереднього одержання тепла. Основні вимоги до біопалива: висока теплотворна здатність, низька вологість та зольність;

піроліз. Відбувається нагрівання до значних температур біомаси при повній або частковій відсутності кисню. Якщо піроліз провадиться з єдиною метою - отримати горючий газ, то процес ще називають газифікацією біомаси. Горючий газ (в основному Н2 і СО із малими домішками СН4), одержуваний при цьому, має теплоту згоряння 4-8 МДж/м3;

спиртова ферментація. Етиловий спирт або еталон - летке, рідке паливо, яке можна використати замість бензину. Його можна одержати як за допомогою хімічного синтезу, так і при спиртовому бродінні;

анаеробна переробка. Біомаса під впливом певних груп мікроорганізмів при відсутності кисню може розкладатися на метан (СН4), вуглекислий газ (СО2) та попутні гази. Ця суміш одержала назву біогаз, який має високу теплотворну здатність. При виробництві біогазу, крім біомаси рослинного походження, широко застосовують відходи тваринництва, фізіологічні відходи людини, промислові та міські відходи органічного походження.

У природних умовах розкладання біомаси відбувається під дією багатьох бактерій, що називають анаеробними. При цьому мають бути наявні волога і теплота та відсутнє світло. У присутності атмосферного кисню вуглець біомаси розкладається (згоряє) до вуглекислого газу. Якщо біомаса перебуває в обмеженому об’ємі із недостатнім надходженням кисню із зовнішнього середовища, то за певних умов розвиваються анаеробні бактерії. Під впливом цих бактерій вуглець біомаси розподіляється між повністю відновленим - СН4 і повністю окисленим - СО2.

Існує ряд умов, що забезпечують ефективність дії анаеробних бактерій. До найбільш значних відносяться підтримання постійної температури. Як правило, виділяють три характерні рівні температур, що відповідають певному виду анаеробних бактерій.

Нижчий рівень температур, за якого відбувається псикро-філічне бродіння, становить до 20 °С. Ця група бактерій діє при температурі навколишнього середовища у теплий період року. За рахунок бродіння відбувається розкладання біомаси у трясовині боліт і утворення “болотного” газу, який є біогазом.

При середньому рівні температур, що становить 30-40°С (оцінка значення температур наводиться приблизно), розвивається зоофільна група бактерій. При цьому оптимальним вважається значення температури 32-34°С. Вищий рівень визначається значенням температур 45-85°С. При цьому відбувається термофільне бродіння. Оптимальним вважають значення температури у межах 52-55°С.

Термофільне та мезофільне бродіння не може відбуватися без додаткових затрат енергії на піднімання заданої температури процесу. Причому анаеробні бактерії дуже хворобливо реагують не тільки на величину, а й на різні зміни температури. Збільшення температури процесу призводить до збільшення виходу біогазу, а отже, і до зменшення повного часу розкладання біомаси. Вважається, що збільшення температури процесу на 5 °С веде до подвоєння виходу біогазу.

Більшість метаноутворюючих бактерій добре розвивається у нейтральному середовищі із pH = 6,5-7,5. Потрібний певний вміст азоту і фосфору: близько 10% та 2% маси сухого зброжувального матеріалу відповідно. При повному зброджуванні біомаси утворюються 50-75% СН4, 45-20% СО2, 1% H2S і незначні кількості азоту, кисню, водню та закису вуглецю. У середньому вважають, що 1 м3 біогазу при згорянні може дати 20-25 МДж енергії, або енергія, що міститься у 1 м3 біогазу еквівалентна енергії 0,6 м3 природного газу, 0,74 л нафти або 0,66 л дизельного палива.

Тривалість зброджування гною залежить від виду біомаси і температури зброджування. Для гною великої рогатої худоби та курячого посліду тривалість становить приблизно 20 діб, для свинячого гною - 10 діб. Активність мікробної реакції значною мірою визначається співвідношенням вуглецю та азоту. Найбільш сприятливі умови створюються при співвідношенні C/N = 10-16.

За добу від однієї тварини можна одержати таку кількість біогазу: велика рогата худоба (масою 500-600 кг) - 1,5 м3, свиня (масою 80-100 кг) - 0,2 м3, курка, кріль - 0,015 м3.

Для одержання біогазу можуть бути використані силос, солома, харчові відходи та ін.

У середньому 1 м3 біогазу може дати 21-29 МДж енергії, яку можна використовувати для різних потреб сільського господарства. Від 1 м3 біогазу за допомогою електричного генератора, що приводиться у дію газовим двигуном, можна отримати 1,6 кВт-год електроенергії.

Біогаз можна спалювати як паливо у пальниках опалювальних установок, водогрійних котлів, газових плит, в автотракторних двигунах, агрегатах інфрачервоного випромінювання.

У тваринництві для підігріву води потреба у біогазі на одну тварину становить: дійної корови – 21-30 м3, свині - 1,5-5 м3. Великі значення цифр відносяться до малих ферм, менші - до середніх. Потреба у біогазі для опалення доїльних приміщень дорівнює: при кількості корів 40 - 160/330 м3/рік, при кількості корів 60 - 120/140 м3/рік, при кількості корів 80 - 260/530 м3/рік (у чисельнику вказані дані при температурі зовнішнього повітря до - 10°С, у знаменнику - при температурі нижче - 10°С).

Для опалення птахівницьких ферм при зовнішній температурі – 10°С і внутрішній 18°С потрібно приблизно 1,2 м3/год біогазу на 1000 голів.

Залишок (метанову бражку) можна використовувати як добриво.

Залежно від особливостей технологічної схеми розрізняють три типи біогазових установок (БГУ): безперервні, періодичні та акумулятивні.

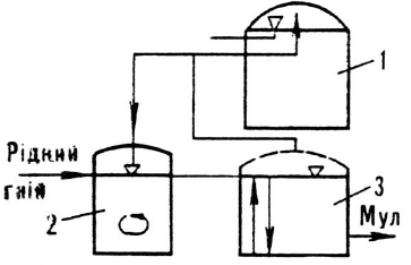

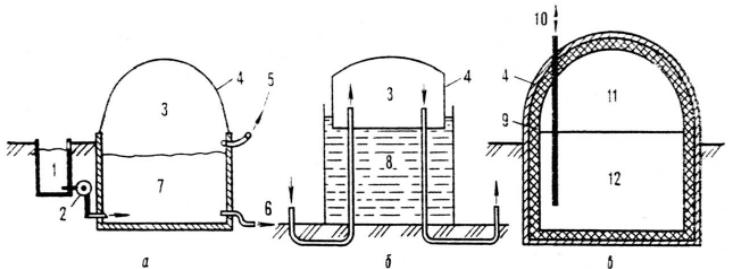

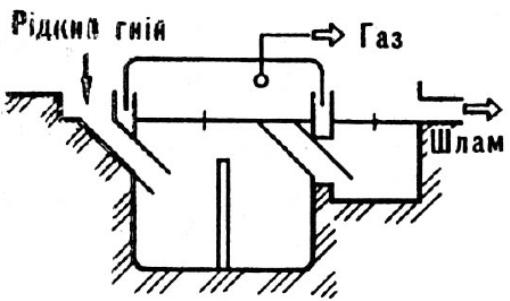

При безперервній (протоковій) схемі (рис. 1.41) свіжий субстрат завантажують у камеру зброджування безперервно або через певні проміжки часу (від 2 до 10 разів за добу), видаляючи при цьому заброджену масу. Ця система дає можливість одержати максимальну кількість біогазу, але вимагає більших матеріальних витрат.

Рис. 1.41. Схема біогазової установки безперервного зброджування:

1 – газгольдер; 2 – реактор; 3 – сховище

При періодичній (циклічній) схемі (рис. 1.42) наявні дві камери зброджування, які завантажують по черзі.

Рис. 1.42. Схема періодичного зброджування:

1 – газгольдер; 2 – перший реактор; 3 – другий реактор; 4 – сховище

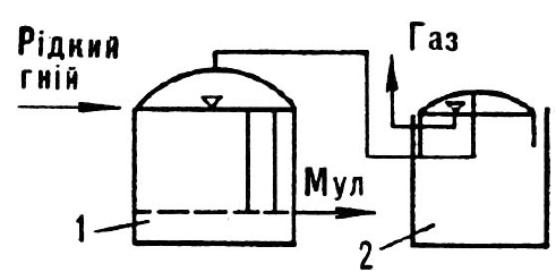

У даному випадку корисний об’єм використовується менш ефективно, ніж при безперервній. При акумулятивній схемі сховище для гною служить одночасно камерою зброджування і зберігання перебродженого гною до його вивантаження (рис. 1.43).

Рис. 1.43. Схема акумулятивного зброджування:

1 – реактор і сховище; 2 – газгольдер

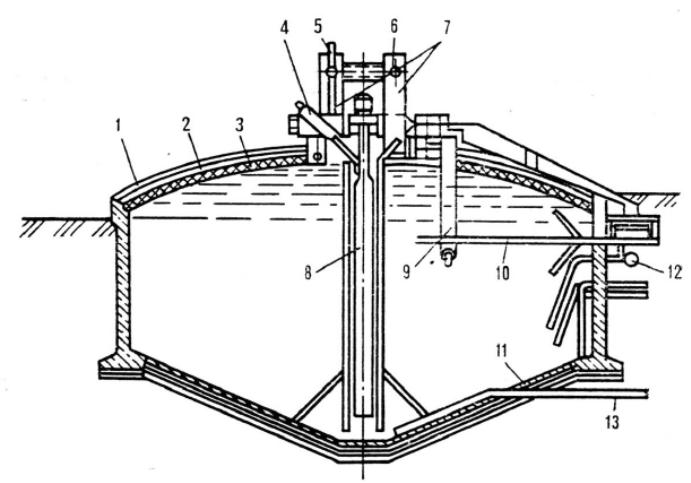

Біогазові установки складаються із таких елементів: камери зброджування (прийняті також назви - реактор, ферментатор, метантенк), нагрівального пристрою (теплообмінника), пристрою для перемішування і газгольдера.

Метантенки виконують надземними, напівзаглибленими і заглибленими в грунт.

Камери

зброджування виготовляють різної форми:

циліндричні, кубічні, у вигляді

паралелепіпеда і більш складної

конструкції. Вони бувають одно- і

двосекційними, встановлюють вертикально,

горизонтально-похило. Метантенки

виготовляють з металу, пластмаси,

залізобетону. Схема заглибленого

односекційного метантенка наведена на

рис.

1.44.

Рис. 1.44. Схема заглибленого метантенка:

1 - м'який дах; 2 - цегла; 3 - теплоізоляція; 4 - люк; 5, 9 - труби відповідно для

випуску газу в атмосферу і переливання; 6 - газопровід для газового ковпака;

7 - газові ковпаки; 8—пропелерний перемішувач; 10, 13 - трубопроводи

відповідно для завантаження сирого осаду і для випорожнення метантенка;

11 - днище метантенка; 12 - паровий інжектор для підігріву метантенків

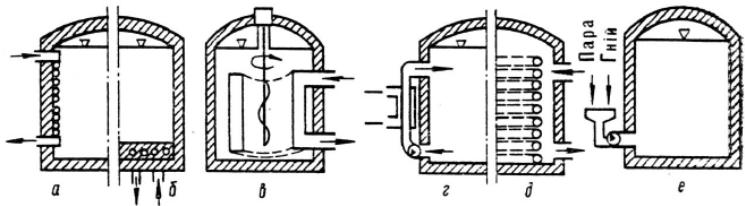

Нагрівальні прилади застосовують для підтримання необхідної для зброджування температури. Підігрів рідкого субстрату здійснюють перед завантаженням або у камері зброджування. Залежно від ступеня ізоляції камер і трубопроводів потреба у теплі може досягти 30% енергії, що виділяється біогазом. Нагрівальні прилади, як правило, поєднують із перемішувальними (рис. 1.45). Теплообмінники розміщують різними способами: у стіні камери (рис. 1.45.а), у нижній частині реактора (рис. 1.45.б), у циліндричній сорочці шнека змішувача (рис. 1.45.в), по периметру камери у вигляді змійовика (рис. 1.45.д). Використовується також метод підігріву субстрату за допомогою пари (рис. 1.45.е).

Рис. 1.45. Схема нагрівальних приладів:

а – настінного; б – донного; в – розміщеного в опалювальному циліндрі;

г – розміщеного за межами реактора; д – у вигляді змійовика;

е – з використанням пари

Для перемішування субстрату застосовують механічні, гідравлічні і газові прилади.

Газгольдери призначені для збирання і зберігання біогазу. Найпростіші газгольдери поєднують із метантенком (рис. 1.46. а).

Зручний в експлуатації і тому перспективний у сільському господ- дарстві “мокрий” газгольдер низького тиску (рис. 1.46. б).

Газгольдери високого тиску (0,8…1 МПа) мають сферичну форму (рис. 1.46.в). У “мокрих” газгольдерах дзвінкого типу тиск газу не високий (менше 5 кПа).

Розрізняють чотири види біогазової установки: найпростіші, без підведення теплоти і перемішування зброджувального субстрату; без підведення теплоти але із перемішуванням субстрату; із попередньою підготовкою субстрату для зброджування, підведенням теплоти, перемішуванням; контролем і керуванням анаеробним процесом.

Рис. 1.46. Схеми газгольдерів:

а – суміщений з метантенком; б – «мокрий» однопідйомний;

в – заглиблений для зрідженого газу;

1– гноєнагромаджувач; 2–насос; 3 – біогаз; 4–ковпак; 5, 6–випуск газу і шлаку; 7–зброджений субстрат; 8 – вода; 9 – шар ізоляції; 10 – труби для наповнення і випорожнення газгольдера; 11–повітря; 12–зріджений біогаз

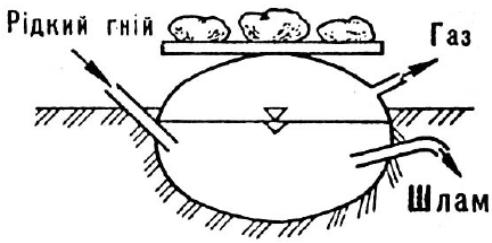

У простих, найчастіше невеликих установках, котрі споруджують власними силами, ємкість для газу розміщують над бродильною камерою (рис. 1.47). У країнах східної Азії поширені еластичні реактори, що мають форму пузиря. Їх виготовляють із цупкої прогумованої або пластмасової оболонки, посиленої прошарками із тканини. Оболонка заглиблена у пів сферичну виїмку у грунті (рис. 1.48).

Рис. 1.47. Найпростіша двокамерна біогазова установка

Рис. 1.48. Реактор з еластичною оболонкою