- •Проектирование и производство заготовок Методические указания к лабораторным работам

- •Конструирование отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Особенности проектирования отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Особенности проектирования отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Конструирование поковок

- •Назначение припусков

- •Разработка чертежа поковки

- •Конструирование поковок

- •Назначение припусков

- •Разработка чертежа поковки

- •Конструирование горячештампованной заготовки

- •Определение размеров холодноформованной заготовки

- •Разработка чертежа заготовки

- •Проектирование и производство заготовок

- •346428, Г. Новочеркасск, ул. Просвещения, 132

Назначение припусков

Припуски на механическую обработку отливок (на сторону) назначают на каждую обрабатываемую поверхность отливки по ГОСТ 26645–85. Минимальный литейный припуск на обработку поверхности отливки назначают в соответствии с табл. 5 для устранения неровностей и дефектов литой поверхности при отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемой поверхности. Общий припуск назначают в соответствии с табл. 6 стандарта для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах ее обработки, в целях повышения точности обрабатываемого элемента отливки. Последовательность назначения припусков следующая.

По табл.9 стандарта для заданного технологического процесса литья в зависимости от наибольшего габаритного размера отливки и типа сплава с учетом рекомендаций, указанных в примечании к табл.9, находят класс размерной точности отливки. В соответствии с принятым классом размерной точности отливки по табл.1 находят допуски размеров отливки. По табл.11 для заданного технологического процесса литья с учетом рекомендаций, приведенных в примечании к этой таблице, находят степень точности поверхностей отливки. По табл.14 в зависимости от принятой степени точности поверхностей отливки находят ряд припусков на обработку отливок. Значения общего припуска для каждого интервала общих допусков, расположенные в разных строчках табл. 6 и соответствующие черновой, получистовой, чистовой и тонкой обработке, выбирают в зависимости от соотношений между требуемой точностью обработанной поверхности детали и исходной точностью отливки, приведенных в табл. 7 для погрешностей размеров и в табл. 8 для погрешностей формы и расположения детали и отливки. Окончательно принимают значение припуска, соответствующее более точной обработке. Нормы точности отливок: класс размерной точности (табл.9), степень коробления (табл.10), степень точности поверхностей (табл. 11), класс точности масс (табл.15) находят по ГОСТ 26645–85. После назначения припусков определяют размеры отливки. Припуски и другие параметры заносят в таблицу, форма которой приведена ниже.

Размер детали |

Допуск размера отливки |

Ряд припуска |

Припуск на обработку (на сторону) |

Размер отливки с отклонениями |

По стандарту также назначают допуски формы и расположения поверхностей отливки (табл. 2), допуск смещения по поверхности разъема (п. 2.7), допуск неровностей поверхностей отливки (табл. 3). Для обрабатываемых поверхностей отливок установлено симметричное расположение полей допусков, для необработанных поверхностей допускается симметричное и несимметричное (частично или полностью) расположение полей допусков размеров, формы и расположения (п. 2.11).

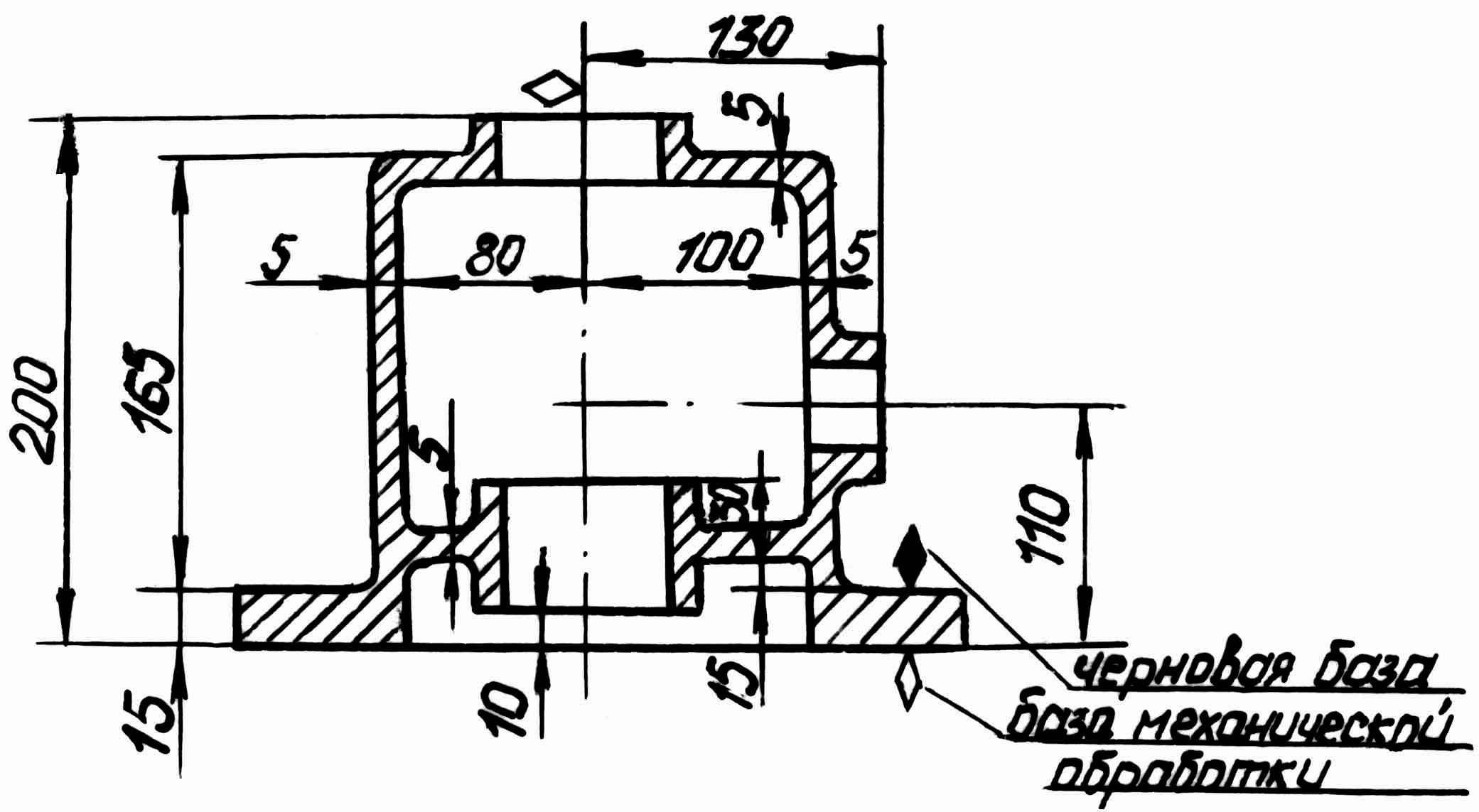

Разработка чертежа отливки

Чертеж отливки выполняется на карте эскизов (раздел 3 ГОСТ 3.1125–88). Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых в литье, изображают сплошной тонкой линией. Допускается выполнять чертеж отливки на копии чертежа детали, при этом элементы отливки выполняют красным цветом. Припуски на обработку в этом случае указывают в соответствии с п. 1.4 ГОСТ 3.1125–88. На чертеже отливки (или чертеже детали с нанесенными элементами отливки) следует указать измерительные базы (базы разметки) и черновые базы (базы первой операции механической обработки). Черновыми базами обычно служат необрабатываемые поверхности или оси отверстий. При наличии осевых баз черновые базы и базы механической обработки совпадают. Размеры черновых баз должны быть по возможности минимальными. В общем случае черновых баз должно быть три – по одной для каждой из осей пространственной системы координат. По каждой из трех осей координат необходимо связать черновую базу с базой механической обработки только одним размером. Все обрабатываемые поверхности следует связать с базой механической обработки непосредственно или с помощью других размеров. Связывать с ней необрабатываемые поверхности недопустимо, за исключением случая, когда черновая база и база механической обработки совпадают (осевые базы). Пример нанесения размеров на чертеже отливки приведен на рис. 1.7. В качестве черновой базы по одной из осей координат выбрана необработанная поверхность фланца. К ней размером 15 мм привязана база механической обработки (нижняя поверхность фланца). К базе механической обработки привязана обрабатываемая верхняя плоскость (размер 200 мм) и наружная торцовая поверхность втулки (размер 10 мм). Верхняя необрабатываемая поверхность координируется от черновой базы размером 165 мм и от нее – толщина стенки (размер 5 мм). Необрабатываемая поверхность втулки связана с черновой базой размером 15 мм, от нее размером 5 мм связана толщина стенки и размером 30 мм внутренняя торцовая поверхность втулки. По двум другим осям координат в качестве черновой базы и базы механической обработки выбрана ось отверстий во втулке и верхнем фланце (осевая база). С осью отверстий связаны обрабатываемая поверхность бокового фланца (размер 130 мм) и необрабатываемые поверхности стенок (размеры 80 мм и 100 мм), а с ними толщина стенок (размер 5 мм). Верхняя необрабатываемая поверхность координируется от черновой базы размером 165 мм и от него указывается толщина стенки (размер 5 мм).

Рис.1.7

Необрабатываемая поверхность втулки связана с черновой базой размером 15 мм, от нее размером 5 мм связана толщина стенки и размером 30 мм внутренняя торцовая поверхность втулки. По двум другим осям координат в качестве черновой базы и базы механической обработки выбрана ось отверстий во втулке и верхнем фланце (осевая база). С осью отверстий связаны обрабатываемая поверхность бокового фланца (размер 130 мм) и необрабатываемые поверхности стенок (размеры 80 мм и 100 мм), а с ними толщина стенок (размер 5 мм).

На чертеже отливки указывают технические требования, которые включают: пределы твердости материала отливки; сведения о материале-заменителе; обозначение точности отливки по ГОСТ 26645–85, допуск смещения, вызванный перекосом стержня; допуск неровностей поверхностей отливки; указания об отделке необрабатываемых поверхностей; сведения о виде, количестве, размерах и местах расположения допускаемых литейных дефектов (раковины, трещины и т.п.) и возможных способах их устранения; формовочные уклоны (ГОСТ 3212–80), радиусы закруглений и т.п.; указание о маркировании; ссылки на другие документы, содержащие технические требования, (на отливки из стали ГОСТ 977–88, на отливки из чугуна – ГОСТ 26358–84).

Лабораторная работа № 2

РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ, ПОЛУЧАЕМОЙ ЛИТЬЕМ В КОКИЛЬ

Цель работы

Ознакомиться с технологическими особенностями и возможностями литья в кокиль, конструированием отливок и приобрести практические навыки в разработке чертежа отливки.

Порядок выполнения работы

1.Изучить технологические особенности литья в кокиль, его преимущества и недостатки.

2.Изучить правила конструирования и оформления чертежей отливок, получаемых литьем в кокиль.

3.Назначить припуски на механическую обработку, допуски на размеры отливки для заданной детали; разработать чертеж отливки.

4.Составить отчет по лабораторной работе.

Особенности литья в кокиль

Литье в кокиль применяется для получения отливок из чугуна, стали и цветных сплавов. Отличительная особенность этого способа состоит в многократном использовании металлической формы ─ кокиля. Стойкость чугунных кокилей при изготовлении стального литья составляет 50─500 отливок, чугунного литья 400 ─ 800 отливок, литья из цветных сплавов 5000─200000 отливок. Наиболее технологичные сплавы: алюминиевые, магниевые и медные. Производство стальных отливок ограничивается низкой стойкостью кокиля, а в чугунных отливках возможен поверхностный или сквозной по толщине стенки отбел.

Масса отливок от нескольких грамм до 10 т и более, шероховатость поверхности R a = 20─5 мкм, достижимая точность размеров отливок из чугуна и стали по 14─17 квалитету, из цветных сплавов─до 13 квалитета. Кокильное литье целесообразно применять в условиях крупносерийного и массового производства.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска значительно сокращает расход формовочных материалов, повышает культуру производства и условия труда литейщиков, увеличивает съем отливок с 1 м2 производственной площади, повышает их качество, снижает себестоимость отливок на 20─30%.

Исключение операций формовки, сборки и выбивки форм создает условия для полной механизации и автоматизации технологического процесса, способствует повышению производительности труда в 2─3 раза. Повышение точности размеров позволяет снизить припуски на механическую обработку.

К недостаткам литья в кокиль следует отнести высокую стоимость кокилей; трудность получения тонкостенных отливок, возможность коробления отливок из-за значительных усадочных и термических напряжений.