- •Проектирование и производство заготовок Методические указания к лабораторным работам

- •Конструирование отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Особенности проектирования отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Особенности проектирования отливок

- •Назначение припусков

- •Разработка чертежа отливки

- •Конструирование поковок

- •Назначение припусков

- •Разработка чертежа поковки

- •Конструирование поковок

- •Назначение припусков

- •Разработка чертежа поковки

- •Конструирование горячештампованной заготовки

- •Определение размеров холодноформованной заготовки

- •Разработка чертежа заготовки

- •Проектирование и производство заготовок

- •346428, Г. Новочеркасск, ул. Просвещения, 132

Конструирование горячештампованной заготовки

Правила конструирования горячештампованных заготовок определяются особенностями порошковой металлургия и конфигурацией детали. При переводе деталей на изготовление горячей штамповкой из порошковых материалов для повышения их технологичности иногда приходится изменять их конфигурацию.

Детали рекомендуется проектировать без узких и длинных выступов, обратной конусности и острых кромок. Отверстия диаметром менее 2 мм, круговые канавки, резьбы, обратные конусы, радиальные отверстия получают механической обработкой. Поверхности деталей с шероховатостью менее Ra=1,25 мм или точнее 8-го квалитета обрабатывают шлифованием. При конструировании заготовок на такие поверхности назначают припуск (табл. 6.1).

Таблица 6.1.–Припуски на шлифование отверстий, мм.

Диаметр отверстия |

Длина отверстия |

||

до 50 |

св. 50 до 100 |

св. 100 до 200 |

|

До 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 |

0,2 0,2/0,3 0,2/0,3 0,3/0,4 0,3/0,4 |

- 0,3/0,4 0,3/0,4 0,3/0,4 0,4/0,5 |

- - 0,4/0,4 0,4/0,4 0,5/0,5 |

Примечание: в числителе приведены припуски на детали без термообработки, в знаменателе – после термообработки.

Толщина фланцев деталей должна быть не менее 2–3 мм. Отверстия должны располагаться от края на расстоянии 2–3 мм. Толщина дна глухих отверстий не менее 2–3 мм. В местах сопряжений радиусы закругления должны быть не менее 0,1 мм, галтели – не менее 0,25 мм. Толщина стенок принимается равной 0,1 hk , но не менее 0,8 мм. Плотность горячештампованной заготовки 96–99%, разноплотность принимают равной 5%.

Конструирование горячештампованной заготовки выполняют в такой последовательности:

–выбирают схему формования в соответствии с группой сложности

детали;

–назначают припуски на обрабатываемые резанием поверхности (при необходимости);

–назначают точность размеров, получаемых при горячей штамповке (9-й квалитет);

–назначают радиусы закруглений для сопряженных поверхностей;

–назначают твердость заготовки (НВ 250–400) после горячей штамповки или последующей термической обработки и допустимую величину обезуглероженного слоя (≈ 0,1 мм).

Определение размеров холодноформованной заготовки

Размеры горячештампованной заготовки (кроме размеров поверхностей, обрабатываемых резанием) соответствуют размерам готовой детали.

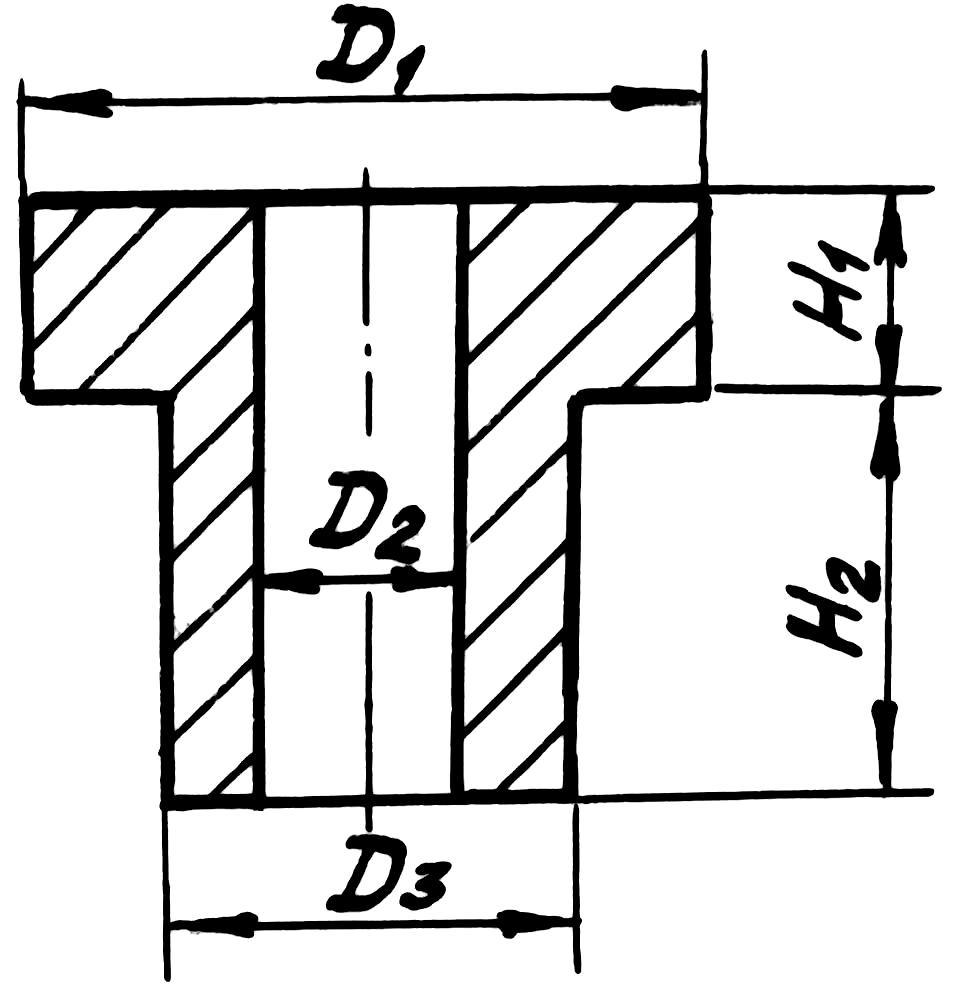

Определение размеров холодноформованной заготовки выполняют, исходя из условия равенства ее массы и массы горячештампованной заготовки. Объем холодноформованной заготовки больше объема горячештампованной заготовки на величину пористости (15 – 30 %). Объем горячештампованной заготовки складывается из элементарных объемов детали. Например, для детали ”втулка с буртом” (рис. 6.1) объем в м3 V = V1 + V2 ,

где V1

=

![]() , м3;

, м3;

V2

=

![]() , м3.

, м3.

Размеры H1, H2, D1, D2, D3 в мм.

Рис. 6.1

Вес горячештампованной заготовки, кг

Q = V ∙ γk ∙ θ ∙ k1 ∙ k2 ,

где γk - плотность беспористого материала, кг/м3;

θ ≈ 0,97 - относительная плотность заготовки;

k1 = 1,01 - коэффициент, учитывающий потери порошка при

прессовании;

k2 = 1,03 - коэффициент, учитывающий потерю массы при спекании в результате восстановления оксидов и выгорания примесей.

При горячей штамповке деталей из многокомпонентных материалов их плотность рассчитывается по правилу аддитивности:

![]() ,

,

где a1 , a2 … an - процентное содержание отдельных компонентов в шихте;

γ1, γ2 ... γn - плотность отдельных компонентов, кг/м3 (табл. 6.2).

Таблица 6.2.– Плотность элементов, кг/м3

№ п/п |

Элемент |

№ п/п |

Элемент |

||

Наименование |

Плотность |

Наименование |

Плотность |

||

1. 2. 3. 4. 5. 6. |

Железо Углерод Алюминий Ванадий Вольфрам Кремний |

7870 2500 2700 6110 19400 2200 |

7. 8. 9. 10. 11. 12. |

Кобальт Медь Молибден Никель Хром Марганец |

8800 8950 10200 8930 7140 7440 |

Объем холодноформованной

заготовки с учетом ее пористости

Vx

=

V1x

+

V2x

=

![]() ,

,

где П = 15 - 30% – пористость.

Для обеспечения свободного вхождения нагретой холодноформованной заготовки в штамп ее наружные размеры должны быть меньше, а внутренние – больше соответствующих размеров горячештампованной заготовки: D1x = D1 – 2 мм; D2x = D2 + 2 мм; D3x = D3 – 2 мм.

Высотные размеры холодноформованной заготовки:

H1x

=

;

H2x

=

;

H2x

=

;

Hx

=H1x

+

H2x

;

Hx

=H1x

+

H2x