- •Технология открытых горных работ Часть 2. Технология открытых горных работ

- •7.2. Вскрывающие горные выработки, их назначение и параметры

- •7.3. Формы трасс капитальных траншей

- •7.4. Классификация способов вскрытия

- •7.5. Подготовка новых горизонтов

- •7.6. Последовательность вскрытия и производства горно-капитальных работ

- •7.7. Технологические схемы проведения траншей

- •8.2. Классификация систем разработки

- •8.3. Элементы системы разработки и их параметры

- •8.4. Соразмерность развития горных работ в карьере. Показатели интенсивности разработки

- •8.5. Производственная мощность карьера

- •8.6. Принципы формирования технологических схем

- •8.7. Технологическая классификация комплексов оборудования

- •9. Разработка горизонтальных и пологих месторождений

- •9.1. Системы разработки и технологические схемы

- •9.2. Общие принципы вскрытия рабочих горизонтов

- •9.3. Порядок отработки карьерных полей

- •9.4. Перевалка пород одноковшовыми экскаваторами

- •9.5. Технологические схемы с консольными отвалообразователями и транспортно-отвальными мостами

- •9.6. Транспортные технологические схемы

- •9.7. Технологические схемы с использованием автономных выемочно-погрузочных машин непрерывного действия

- •10.2. Системы разработки

- •10.3. Подготовка горизонтов

- •10.4. Формирование схем вскрытия

- •10.5. Технологические особенности производства горных работ при использовании различных видов транспорта.

- •Контрольные вопросы и задания

- •11.2. Особенности горных работ на щебеночных карьерах

- •11.3. Вскрытие и системы разработки на карьерах по добыче природного камня

- •12.2. Способы разработки с применением плавучих земснарядов

- •12.3. Технология разработки россыпных месторождений драгами

- •12.4. Особенности разработки проявлений россыпного золота микро-дражным способом

- •12.5. Особенности добычи полезных ископаемых со дна морей и океанов

- •Контрольные вопросы и задания

- •Заключение

- •Алфавитно-предметный указатель

- •Библиографический список

- •Оглавление

- •Часть 1. Технологические процессы

- •Часть II. Технология открытых горных работ

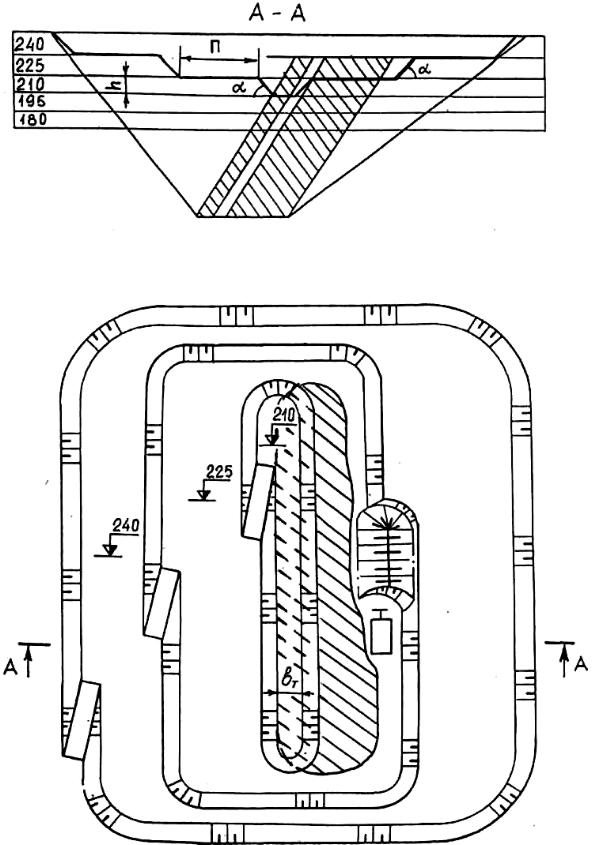

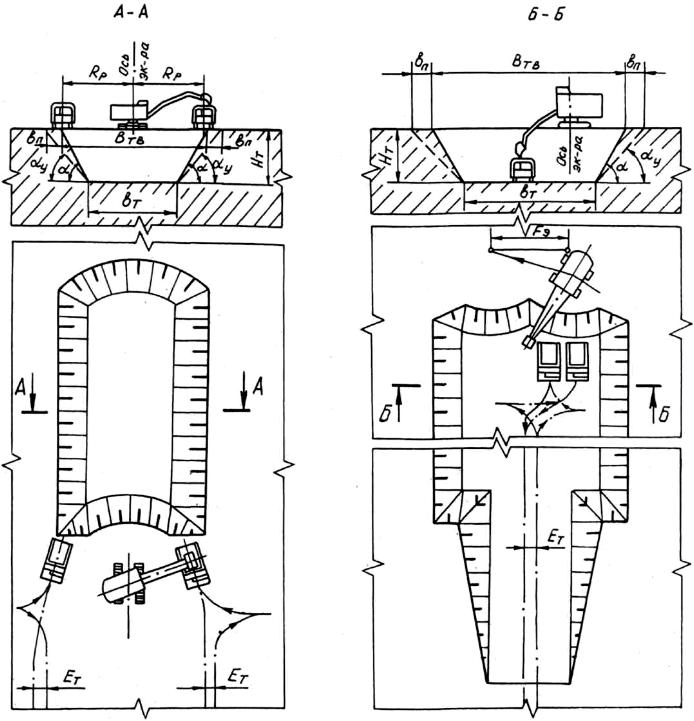

7.6. Последовательность вскрытия и производства горно-капитальных работ

При открытой разработке месторождений горно-капитальные работы включают: проведение вскрывающих и горно-подготовительных выработок, удаление пустых пород и попутно добываемого полезного ископаемого в объеме, необходимом для сдачи карьера в эксплуатацию; подготовку территории карьера, осушение и дренаж месторождения.

Карьер вводят в эксплуатацию при завершении строительства пускового комплекса предприятия, устанавливаемого проектом, и производства горных работ, позволяющих начать и планомерно наращивать выдачу товарной продукции установленного качества. Для снижения объема горно-капитальных работ пусковая мощность крупных карьеров составляет 20–30 % от полной проектной производительности по добыче. Развитие горных работ в период строительства стремятся вести высокими темпами, включая в работу как можно больше экскаваторов. С этой целью в равнинной местности проходят дополнительные въездные траншеи на верхние горизонты, что позволяет увеличить количество забоев и общую длину фронта работ. У нагорно-глубинных месторождений, в первую очередь, вскрывают горизонты, расположенные на косогоре.

В

Рис.

7.13. Положение карьера на момент сдачи

в эксплуатацию

Последовательность и сроки выполнения отдельных видов горно-капитальных работ в конкретных условиях уточняют в ходе составления сетевого графика строительства карьера, учитывая сроки поставки и монтажа оборудования.

Объем горно-капитальных работ Vгк (м3) на момент сдачи карьера в эксплуатацию

![]() , (7.18)

, (7.18)

где Vкт – объем системы капитальных траншей (полутраншей), м3; n – количество подготовленных горизонтов; Vрi – объем разрезной траншеи (полутраншеи, котлована) на i-м горизонте, м3; Vбi – объем работ по созданию соответствующего опережения между смежными горизонтами, м3.

Значения Vкт и Vрi подсчитывают по известным выражениям (п. 7.2). Для вычисления Vбi предварительно строят положение горных работ на момент сдачи карьера в эксплуатацию (рис. 7.13), находят площадь поперечного сечения Sбi разноса борта и длину фронта работ на каждом горизонте Lфi:

Vбi = Sбi ·Lфi (7.19)

7.7. Технологические схемы проведения траншей

Под проведением (проходкой) горных выработок понимают комплекс работ по разрушению, выемке пород в контуре выработки и перемещению их за ее пределы. От скорости проходки траншей зависят продолжительность вскрытия и подготовки новых горизонтов, общая длина фронта добычных и вскрышных работ. Поэтому на карьерах стараются применять способы, обеспечивающие наибольшую скорость проходки. Для ускорения пуска в эксплуатацию карьера или очередного горизонта можно пойти даже на удорожание транспортных работ, так как выигрыш во времени, как правило, покрывает перерасход средств на проходку выработок [4]. Способы проведения траншей различают по числу проходимых слоев (на полное сечение или с разбивкой сечения по высоте на несколько слоев), виду применяемого транспорта, типу забоев (табл. 7.4).

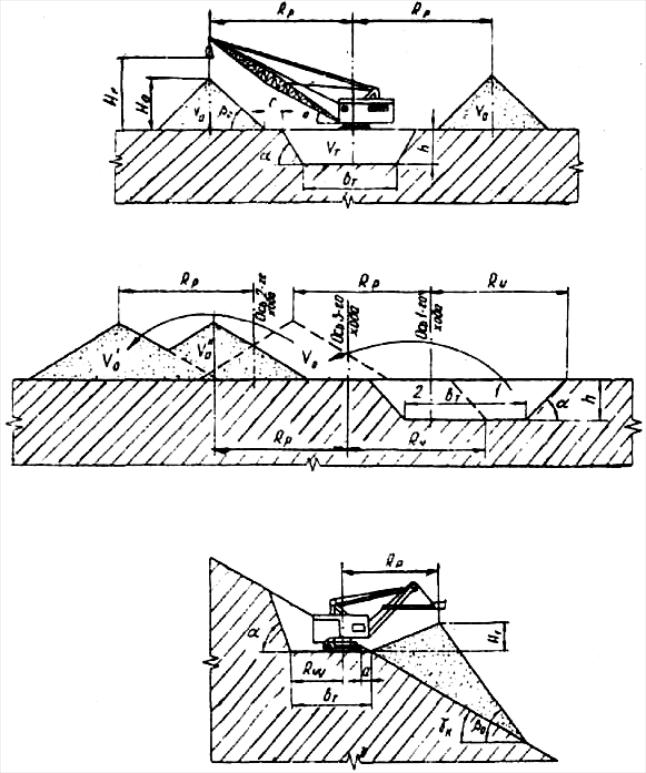

Бестранспортный способ проведения траншей включает несколько вариантов. Траншею проходят сразу на все проектное сечение, породы складируют в постоянных или временных отвалах на одном или обоих бортах. Наибольшее распространение в качестве выемочно-погрузочного оборудования получили драглайны. В основу расчета параметров траншей по известным рабочим размерам экскаватора положено равенство объемов породы, извлекаемой из траншеи и укладываемой в отвал (рис. 7.14) В протяженных выработках объемная задача может быть с достаточной степенью точности заменена плоской:

So = Кр ST, (7.20)

где So – площадь поперечного сечения отвала, м2; Кр – коэффициент разрыхления пород; ST – площадь поперечного сечения траншеи, м2.

При перемещении драглайна вдоль оси траншеи и складировании породы в один отвал должны соблюдаться следующие условия:

Нч ≥ h, (7.21)

Нр ≥ Но, (7.22)

Rр ≥ 0,5 bт +h·сtg α + с +Но ·сtg βо, (7.23)

где Нч, Но, Rр – соответственно, максимальные высота черпания, высота разгрузки и радиус разгрузки экскаватора, м; h – глубина траншеи, м; bт – ширина траншеи по дну, м; α – угол откоса бортов траншеи, град; с – расстояние от нижней бровки отвала до верхней, бровки траншеи, определяемое исходя из устойчивости пород (не менее ширины возможной призмы обрушения), м; βо – угол откоса отвала; Но – высота отвала, найденная по формуле (7.24), м:

. (7.24)

. (7.24)

Таблица 7.4. Способы проходки траншей (по А.И. Арсентьеву)

Характер проходки |

Забой |

Применяемое выемочное оборудование |

Применяемые виды транспорта |

Без применения транспортных средств |

|||

На полное сечение |

Торцовой |

Одноковшовые экскаваторы – мехлопаты; драглайны; выемочно-транспортирующие машины |

– |

Боковой |

Драглайны, цепные, многоковшовые экскаваторы |

– |

|

С применением транспортных средств |

|||

На полное сечение |

Торцовой |

Мехлопаты, роторные экскаваторы, гидромониторы |

Железнодорожный, автомобильный, конвейерный, гидравлический |

Боковой |

Драглайны, цепные многоковшовые экскаваторы |

То же |

|

Послойная |

Торцовой |

Мехлопаты |

Железнодорожный, автомобильный |

Боковой |

Драглайны, цепные многоковшовые экскаваторы |

Железнодорожный, автомобильный, конвейерный |

|

Взрыв на выброс |

– |

Одноковшовые экскаваторы для придания траншее проектного профиля |

Железнодорожный, автомобильный |

Решив совместно выражения (7.21) и (7.24), можно найти рабочие параметры драглайна, позволяющего пройти траншею с необходимыми размерами, или проверить возможность размещения в отвале вынутых из траншеи пород драглайном конкретной модели.

Д

а

б

в

Рис.

7.14. Схема бестранспортной проходки

траншей: а

– драглайном с укладкой породы на обоих

бортах; б

– драглайном с переэкскавацией; в

– мехлопатой на косогоре

При укладке породы в один отвал:

Vо = Vт·Кр, (7.25)

в два отвала:

2·Vо = Vт·Кр, (7.26)

здесь Vо – объем отвала, м3; Vт – объем траншеи, м3.

При проходке вскрывающих траншей Vт находят по формулам (7.2), (7.3), (7.7), а при проходке разрезных траншей – по формуле (7.13).

При проходке вскрывающих траншей объем отвала изменяется от 0 до Но, поэтому объем отвала (м3) находят по формуле:

![]() , (7.27)

, (7.27)

здесь Lт – длина траншеи, м.

При проведении разрезных траншей породу, как правило, размещают на одном (нерабочем) борту. В этом случае для вычисления объема отвала (м3) используют выражение:

![]() , (7.28)

, (7.28)

В том случае, если необходимо увеличить вместимость отвала, ось хода драглайна смещают к нерабочему борту траншеи [31].

Увеличение ширины траншей неизбежно приводит к необходимости кратной перевалки пород. Драглайн при первом проходе извлекает породу из первоначальной траншеи I (рис. 7.14, б) и укладывает ее в первый отвал. При втором проходе он переэкскавирует породу из первого отвала во второй отвал, при третьем проходе драглайн добирает оставшуюся заходку 2, укладывая породу в конечное положение. Такая схема проходки применима в тех случаях, когда общие затраты на перевалку не превышают затраты при выполнении проходческих работ с использованием средств транспорта, а фактор времени не играет решающей роли.

Оптимальная кратность переэкскаваций (ед.):

Кп = Cт / Cб, (7.29)

где Cт и Cб – стоимость выемки 1м3 пород при проходке траншей транспортным и бестранспортным способами, руб.

Полутраншеи обычно проходят мехлопатами, перемещая породу под откос косогора (рис. 7.14, в). При этом должны соблюдаться следующие условия:

Rр ≥ bт – Rчу + Н1·сtg βо, (7.30)

Нр ≥ Н1, (7.31)

где Rчу – радиус черпания экскаватора на уровне стояния, м.; Н1 – превышение гребня отвала над горизонтом установки экскаватора, м.

Время и скорость проходки траншеи:

![]() , (7.32)

, (7.32)

![]() , (7.33)

, (7.33)

здесь tт – время проведения траншеи, мес.; Vт – объем траншеи м3; Qэт – сменная производительность траншейного экскаватора, м3; Nэт – количество рабочих смен экскаватора в течение года [25]; Wт – скорость проходки траншеи, м/мес.; Lт – длина траншеи, м.

Выполняя расчет Qэт пo формуле (4.14), необходимо иметь в виду, что коэффициент использования экскаватора во времени в этом случае достигает 0,85–0,95.

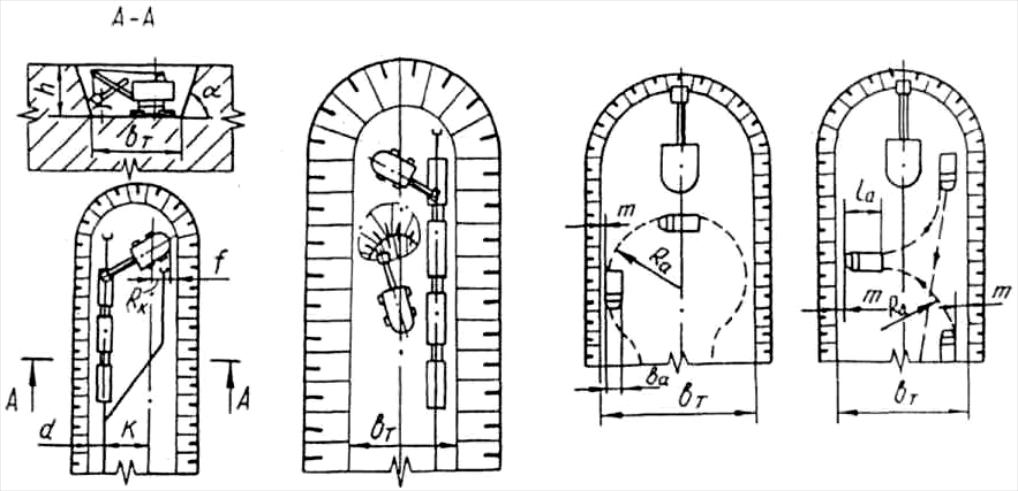

Т

а

б в г

Рис.

7.15. Схемы проходки траншей полным

сечением: а

– при погрузке на один железнодорожный

тупик; б

– двумя экскаваторами; в

– с кольцевой подачей автосамосвалов;

г

– с тупиковой подачей автосамосвалов

При выемке сплошным забоем с нижней погрузкой для подачи к экскаватору железнодорожных вагонов в траншее укладывают один (рис. 7.15, а) или два погрузочных тупика. По мере подвигания забоя их наращивают звеньями относительно небольшой длины, которые затем периодически заменяют рельсами со стандартной длиной звена. Размеры мехлопат не позволяют одновременно загружать более одного думпкара. Поэтому состав расформировывают для повагонной подачи в забой. Обмен думпкаров осуществляют на специальном выставочном тупике, расположенном в траншее на расстоянии 100–300 м от забоя. Длина его зависит от числа вагонов в составе. Поездная бригада маневрирует гружеными и порожними вагонами: сначала состав порожняком (с локомотивом в хвосте) подают в забои и загружают последний вагон, затем локомотивосостав выходит из забоя, заводит груженый думпкар на выставочный тупик и отцепляет его. Оставшиеся вагоны снова подают на погрузку. Такие маневры повторяют до полной загрузки поезда. После выхода его на обменный пункт (разъезд) в забой направляют новый состав. Минимальное время обменов одного поезда (ч):

![]() , (7.34)

, (7.34)

где tоц = l,0–1,5 – время на отцепку и прицепку одного вагона, мин; Vм = 10 – скорость движения состава при маневрах, км/ч; Vгр и Vпор – скорость движения груженого и порожнего составов, км/ч; l1 = 0,15–0,2 – расстояние от выставочного тупика до забоя, км; lс – длина состава, км; lт = (1,1·lс +20) – длина выставочного тупика, км; l2 – расстояние от выставочного тупика до ближайшего разъезда, где происходит обмен поездов, км; τ – время на железнодорожную связь, мин.

Коэффициент обеспеченности забоя порожняком, вычисленный по формуле (5.4), в этом случае практически не превышает 0,3–0,5. При двух железнодорожных тупиках во время обмена одного думпкара можно загружать другой, стоящий на втором пути. Это позволяет повысить ηо до 0,6, но приводит к большой стесненности в забое и при большом количестве негабарита практически неприемлемо [4].

Хороших результатов достигают при спаренной работе экскаваторов (рис. 7.15, б). В этом случае можно грузить до трех думпкаров, поэтому ηо выше, так как при расчете tо по формуле (7.34) первое и второе слагаемое делят на число одновременно загружаемых вагонов. Во время обмена состава забойный экскаватор складирует породу в штабель позади себя, обеспечивая возможность дальнейшей работы второй машины. По данным Гипроруды, скорость проведения траншей по такой схеме для экскаваторов ЭКГ-8и достигает 208–240 м/мес. (h = 15 м), а при погрузке на один тупик – не более 150 м/мес. [4].

Минимальную ширину траншеи по дну (м) находят с учетом безопасных расстояний между экскаватором и загружаемыми вагонами (рис. 7.15, а):

bт.min = Rк + f + d + К, (7.35)

где Rк – радиус вращения кузова экскаватора, м; f = 0,6–0,8 – безопасное расстояние между кузовом экскаватора и нижней бровкой траншеи, м; d = 4,15 – расстояние от оси пути до нижней бровки траншеи, м; К – расстояние от оси перемещения экскаватора до оси пути, м.

Величину К определяют как высоту треугольника, у которого одна сторона равна длине кузова думпкара, вторая – (0,8–0,85) Rp.max, а третья – (Rк+2,5) (рис.7.15, а). Максимальное значение к будет соответствовать положению вагона напротив экскаватора.

Выемку сплошным забоем с верхней погрузкой (рис. 4.9) производят карьерными мехлопатами ЭКГ-5у, ЭКГ-8у с удлиненным рабочим оборудованием и другими экскаваторами (приложение А). При этом не нужно расформировывать поезда и выполнять соответствующие маневровые операции, в результате чего скорость проведения траншей возрастает на 40–50 %.

Однако расположение экскаватора и подвижного состава на разных уровнях затрудняет процесс погрузки, так как машинист лишен возможности контроля и вынужден прибегать к помощи рабочего – сигнальщика. Возможную глубину траншеи устанавливают по формуле (4.1), а необходимый радиус разгрузки – по формуле (4.2). Ширина траншеи по дну (м) при односторонней погрузке составляет:

bт.min = 2(Rк + f ), (7.36)

bт.max = Rчу. (7.37)

При использовании автомобильного транспорта производительность экскаваторов в тупиковой заходке лишь на 15–20% ниже, чем в сквозной. Схемы подачи автосамосвалов под погрузку – кольцевая или с тупиковым разворотом (рис. 7.15, в, г).

Ширина траншеи по дну (м) при кольцевом развороте автомобилей (схема в)

bт.min = 2·(Ra + m), (7.38)

а при тупиковом (схема г)

bт.min = Rа + lа+2·m, (7.39)

здесь Ra – радиус поворота автосамосвала по колее переднего внешнего колеса, м; m = 1–2 – минимальный зазор между автосамосвалом и нижней бровкой борта траншеи, м; lа – длина автомобиля, м.

Р

а

б

Рис.

7.16. Схемы проходки траншеи обратной

гидравлической лопатой с расположением

транспортных средств на одном горизонте

с экскаватором (а)

и ниже уровня стояния (б)

При использовании обратных гидравлических лопат глубина траншеи зависит от расположения транспорта относительно горизонта установки экскаватора (рис. 7.16). В случае расположения транспортных средств на одном уровне с экскаватором (рис. 7.16, а) глубина траншеи (м) составляет:

в крепких породах с углом откоса α = 60º

hт = (0,8 ÷ 0,9)·Нч.max, (7.40)

в мягких породах с α = 45–50°

hт = (0,65 ÷ 0,8) Нч.max, (7.41)

где Нч.max – максимальная глубина черпания обратной гидравлической лопаты (приложение 3), м.

При погрузке ниже уровня стояния (рис. 7.16, б) в крепких породах с углом откоса уступа α = 60º

hт = (0,7 ÷ 0,8) Нчmax, (7.42)

в мягких породах при α = 45–50°

hт = (0,6 ÷ 0,7) Нчmax. (7.43)

Расчетные параметры схемы для различных моделей экскаваторов в породах I-II категории по трудности экскавации приведены в таблице 7.5.

Таблица 7.5. Параметры траншей при использовании гидравлических

экскаваторов «обратная лопата» (по данным «КузНИИшахтостроя»)

Показатели |

Модель экскаватора |

|||

ЭГО-4 |

ЭГО-6 |

ЭГО-8 |

ЭГО-4у |

|

Транспортные средства расположены на уровне стояния экскаватора |

||||

Глубина траншеи, м |

7,5 |

7,5 |

7,5 |

11,6 |

Ширина траншеи по дну, м |

16,0 |

16,0 |

16,0 |

19,8 |

Угол откоса борта траншей, град |

45 |

45 |

45 |

45 |

Ширина полосы безопасности, м |

3,2 |

3,2 |

3,2 |

3,2 |

Производительность экскаватора - сменная, м3 - годовая, тыс. м3 |

1435 793,5 |

1984 1097 |

2586 1397 |

1830 735,4 |

Транспортные средства расположены ниже уровня стояния экскаватора |

||||

Глубина траншеи, м |

6,5 |

6,5 |

6,5 |

6,5 |

Ширина траншеи по дну, м |

33,5 |

33,5 |

33,5 |

51,5 |

Угол откоса борта траншей, град |

45 |

45 |

45 |

45 |

Ширина полосы безопасности, м |

2,7 |

2,7 |

2,7 |

2,7 |

Расстояние: между двумя крайними точками экскаватора при зигзагообразном перемещении, м. |

15,5 |

15,5 |

15,5 |

15,5 |

Производительность экскаватора - сменная, м3 - годовая, тыс. м3 |

2296 1270 |

3129 1730 |

3941 2128 |

2079 1150 |

В сложных горно-геологических условиях, при большой обводненности нижних горизонтов или значительной влажности грунтов для проходки траншей с погрузкой породы в средства железнодорожного транспорта можно использовать драглайны. Для увеличения скорости проходки траншей целесообразно двухстороннее расположение путей на бортах траншеи.

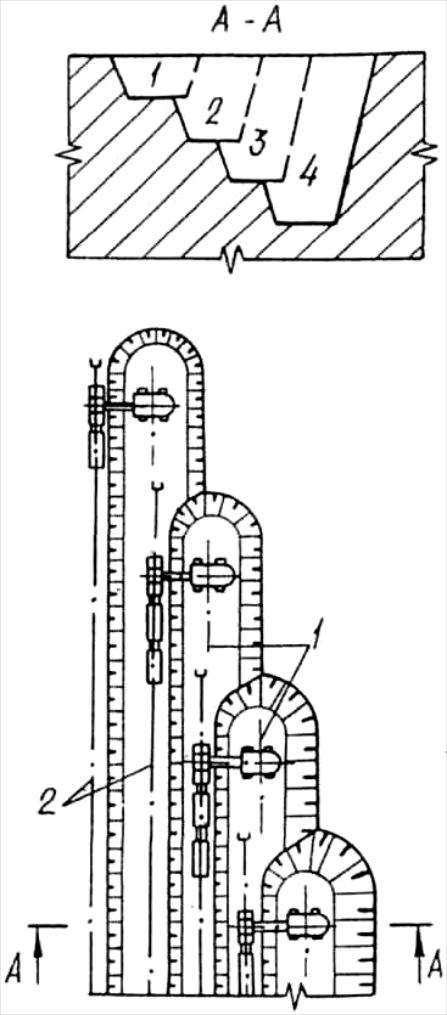

В

Рис.

7.17. Послойная проходка траншей с

погрузкой в средства железнодорожного

транспорта: 1 – ось хода экскаватора;

2 – железнодорожные пути

Схема работы мехлопаты с конвейерным транспортом аналогична схеме выемки в тупиковой заходке. При нижней погрузке конвейер располагают по оси траншеи, при верхней – на ее борту, а ширину выработки по дну принимают минимальной – формула (7.36). Интенсификации проходческих работ на карьерах с железнодорожным транспортом достигают за счет одновременной выемки нескольких слоев (рис. 7.17). При этом Vт = 240–260 м/мес. Высоту каждого слоя находят по формуле (4.1), а число слоев из выражения (условные обозначения те же, что и на рис. 4.5), (ед.):

nсл ≥ h / (Нр.max – hв – hз). (7.44)

Возможна также послойная выемка комбинированным способом: первый слой – верхней погрузкой мехлопатами с удлиненным оборудованием в думпкары, нижней – мехлопатами с нормальным рабочим оборудованием в автосамосвалы.

Послойную проходку траншей отличает большой объем работ по перемещению путей. Кроме того, возрастают размеры выработок, общий объем и стоимость проходческих работ (на 10–35 %). Эксплуатация подготавливаемого уступа возможна лишь после проведения траншеи на всю длину [30].

Полный цикл проходческих работ в скальных породах включает: бурение скважин, заряжание и взрывание, экскавацию, настилку железнодорожных путей, вторичное дробление негабаритных кусков.

По опыту работы железорудных карьеров Кривбасса, предпочтительно взрывание блоков длиной 50–100 м для въездных и до 200-300 м для разрезных траншей. Наилучшее дробление пород обеспечивает диагонально-клиновые или диагонально-волновые схемы взрывания

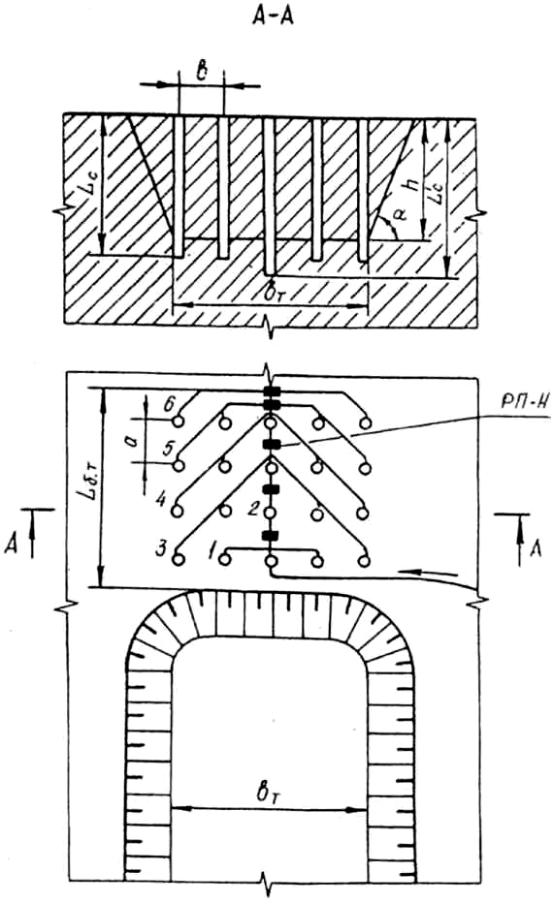

Количество продольных рядов скважин в блоке (рис. 7.18), (ед.):

![]() , (7.45)

, (7.45)

где b – расстояние между рядами скважин, м.

Расчетное значение nрт округляют до ближайшего целого значения, корректируя соответственно величину b.

Число скважин в одном продольном ряду взрывного блока Lб, (ед.):

![]() , (7.46)

, (7.46)

где nскв – количество скважин в одном ряду, ед.; а – расстояние между скважинами в ряду, м.

При нечетном числе продольных рядов врубовым является один центральный ряд, а при четном – два ряда. Глубина врубовых скважин на 0,5–1,0 м, больше, чем отбойных.

Объем буровых работ в блоке Бт, (м):

Бт = nскв·[nвс·L΄с + (nрт – nвс)·Lс], (7.47)

здесь nвс – количество врубовых рядов, ед; L´с – глубина врубовых скважин; Lc – глубина отбойных скважин, м.

Масса заряда в скважинах первого поперечного (рис. 7.18) и последующих рядов, (кг):

Q´з = qр·W·b·h, (7.48)

Q˝з = qр·а·b·h, (7.49)

где Q´з – масса заряда в скважинах первого поперечного ряда, кг; Q˝з – масса заряда в скважинах второго и последующих поперечных рядов, кг; qр – расчетный удельный расход ВВ, кг/м3; W – линия сопротивления по подошве, м.

Расход ВВ на блок с учетом увеличения на 10–15 % массы заряда во врубовых скважинах по сравнению с отбойными (кг)

Qвб = [Q´з + Q˝з·(nскв – 1)]·[(nрn – nвс) + (1,10÷1,15)·nвс]. (7.50)

Расход забоечного материала на блок (м3):

Qзб = Vзаб ·nскв ·nрт, (7.50)

здесь Vзаб - объем забойки в скважине, м3.

П

Рис.

7.18. Схема расположения скважин при

проходке траншей

Если возникает необходимость проведения широких разрезных траншей, то ее проходят в два приема [4]. На первом этапе экскаватор работает в тупиковой заходке минимально возможной ширины. Оставшуюся часть траншеи после перегона его к началу блока отрабатывают сквозной заходкой. Производительность выемочно-погрузочной машины в этом случае будет практически той же, что и при выемке заходок нормальной ширины на уступах, а средняя скорость проходки (погрузка ЭКГ-8и на один тупик) возрастает до 157–180 м/мес. Кроме того, такая схема позволяет проводить траншею сразу двумя экскаваторами, один из которых проходит тупиковую, а второй (с отставанием на 150–200 м) – сквозную заходку. В результате среднее значение Vт (h=15м, ЭКГ-8и) достигает 246–270 м/мес. [4].

При выборе способа проведения траншей можно следовать рекомендациям Гипроруды. Целесообразнее применять на проходческих работах автотранспорт, независимо от вида транспорта, занятого на основной деятельности. Для сокращения объемов выемки и увеличения скорости проходки необходимо вести взрывание блока разрезной траншеи широкой полосой и проводить ее в два приема. Если используют железнодорожный транспорт, то рациональна схема с верхней погрузкой экскаваторами, имеющими удлиненное рабочее оборудование (рис. 4.5), а при достаточном количестве экскаваторов и оборудования для путеукладочных работ – послойное проведение (см. рис. 7.17). Эффективна также схема со спаренной работой экскаваторов (рис.7.15, б).

Стационарные наклонные траншеи в скальных породах разбивают по длине на несколько блоков. Первый участок длиной 50–70 м проходят без применения буровзрывных работ, поскольку массив до глубины 2,5–3,0 м разрушен за счет перебура скважин верхнего уступа. Второй участок длиной 125–135 м обуривают с минимальным расстоянием между скважинами. В последующих блоках увеличивают глубину и расстояние между скважинами [4].

Опыт работы железорудных карьеров Кривбасса показал, что для подготовки новых горизонтов целесообразно проходить временные вскрывающие выработки. В этом случае взрывные скважины обуривают на всю высоту уступа. Экскаватор проходит съезд с необходимым уклоном, оставляя в его подошве взорванную горную массу, которая убирается после окончания срока службы съезда. Подобная технология исключает дополнительное бурение и взрывные работы при ликвидации траншей.

Взрывы на выброс позволяют создавать траншеи значительной длины в относительно короткие сроки. Расчет зарядов ведут специально для каждого взрыва, а расстояние между ними должно обеспечивать эффективность выброса породы и получения выработок нужного поперечного сечения. Однако этот способ обладает невысоким коэффициентом полезного действия, требует больших затрат и не обеспечивает заданные параметры траншей. Поэтому после взрыва необходимо вести экскаваторные работы для расчистки выработки и придания ей требуемого профиля [38].

Контрольные вопросы и задания

Поясните, когда целесообразно рассредоточение карьерных грузопотоков.

Сформулируйте цель вскрытия месторождения, участка, горизонта.

Перечислите открытые горные выработки и укажите их основные параметры.

Дайте классификацию траншей по расположению относительно контуров карьера и количеству обслуживаемых уступов.

Укажите, как подразделяют траншеи по величине продольного уклона и степени стационарности.

Поясните, из каких соображений устанавливают ширину траншеи по нижнему основанию (дну).

Сформулируйте, в чем различие между вскрывающими и разрезными траншеями.

Перечислите виды примыкания капитальных траншей и рабочим горизонтом и характер изменения при этом общей длины трассы вскрывающих выработок.

Дайте классификацию траншей по форме их трассы в плане.

Что понимают под схемой вскрытия?

Укажите способы вскрытия карьерных полей.

Назовите способы проходки траншей.

Поясните принцип расчета параметров траншей при бестранспортном способе их проведения.

Сформулируйте достоинства и недостатки проходки траншей полным сечением с нижней погрузкой в средства железнодорожного транспорта.

Поясните, с какой целью используют на проходке траншей экскаваторы с удлиненным рабочим оборудованием.

Охарактеризуйте особенности проведения траншей с использованием автотранспорта.

Перечислите составляющие цикла проходческих работ в скальных породах.

Укажите, почему возрастает скорость проходки траншей при послойном их проведении с использованием железнодорожного транспорта.

Назовите особенности технологии взрывных работ при проходке траншей.

Поясните основные принципы, которыми следует руководствоваться при выборе способа проведения траншей.

Укажите область применения подземных вскрывающих выработок.

Перечислите виды подземных вскрывающих выработок.

В каких случаях рабочие горизонты карьера вскрывают рудоспусками (рудоскатами)?

Укажите область применения крутых вскрывающих траншей.

Перечислите основные вскрывающие выработки при разработке россыпей гидравлическим и дражным способами.

Какие гидротехнические сооружения используют для вскрытия месторождений заводнением?

8. Системы разработки и технологические

комплексы

8.1. Понятие о системах разработки и технологических

комплексах

Под системой разработки понимают определенный порядок производства горных работ в пределах карьерного поля или его участка. Она отражает принятые решения по формированию рабочей зоны карьера в пространстве и времени, соразмерному развитию горных работ на уступах, и должна обеспечить безопасную, планомерную и экономичную разработку месторождения, комплексное извлечение полезных ископаемых, охрану недр и окружающей среды.

При разработке горизонтальных и пологих месторождений рабочая зона карьера формируется в период строительства карьера, а в дальнейшем развивается в горизонтальном направлении. Такие системы разработки называют сплошными или системами разработки без углубки карьера.

Отработка наклонных и крутопадающих залежей характеризуется перемещением фронта работ в горизонтальном направлении и в глубину (по мере подготовки новых горизонтов). Такие системы разработки именуют углубочными.

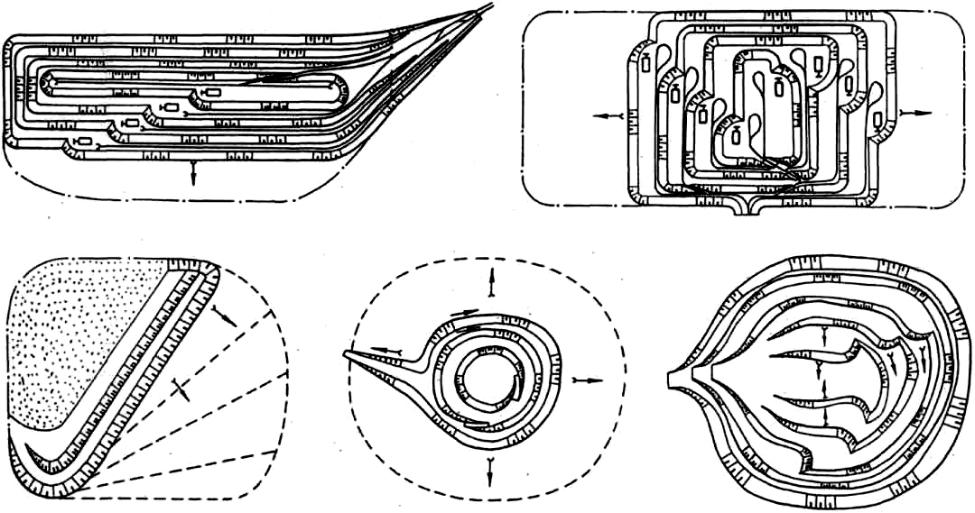

Фронт работ уступов может быть ориентирован вдоль длинной и короткой осей карьерного поля, а также иметь кольцевую или эллипсовидную форму (рис. 8.1). Продольное расположение обеспечивает значительную протяженность фронта работ, создавая благоприятные условия для интенсивной отработки месторождения и раздельной выемки, но обусловливает значительный объем горно-капитальных работ. Его целесообразно применять при малой мощности покрывающих пород.

Поперечное размещение (вдоль короткой оси) фронта работ обеспечивает небольшие объемы горно-капитальных работ и протяженность транспортных коммуникаций, но создает определенные трудности по вскрытию новых уступов и эксплуатации дорожно-путевого хозяйства из-за частого его переустройства. Этот вариант наиболее эффективен при использовании автотранспорта и подготовке горизонтов котлованами, отличаясь высокой интенсивностью разработки.

Кольцевая или близкая к ней конфигурация уступов характерна для месторождений округлой формы. Она обеспечивает минимальные объемы горно-капитальных работ и высокие темпы углубки. но отличается переменной длиной фронта и транспортных коммуникаций на разных этапах разработки.

П

в г д

Рис.

8.1. Расположение и перемещение фронта

работ: а

– продольное параллельное одностороннее;

б

– поперечное параллельное двустороннее;

в

– веерное;

г

– кольцевое центральное; д

– кольцевое периферийное а

б

а

б

Оборудование, используемое для добычи полезного ископаемого и удаления вскрыши, образует единый комплекс машин и механизмов. Практически при любой системе разработки можно применять различные комплексы оборудования. В то же время параметры системы разработки (высота уступов, ширина рабочих площадок и др.) взаимосвязаны с рабочими параметрами, расположением, перемещением оборудования на уступах и, в свою очередь, влияют на эффективность его работы. Это две единые диалектические категории: система разработки отражает форму, а комплексная механизация – содержание технологии горных работ. Поэтому акад. В. В. Ржевский ввел понятие о технологических комплексах вскрышных и добычных работ как совокупности комплексов оборудования и технологических решений по вскрытию и системам разработки, совместно обеспечивающих безопасное, высокопроизводительное и экономичное выполнение горных работ в плановых объемах [30].