- •Технология открытых горных работ Часть 2. Технология открытых горных работ

- •7.2. Вскрывающие горные выработки, их назначение и параметры

- •7.3. Формы трасс капитальных траншей

- •7.4. Классификация способов вскрытия

- •7.5. Подготовка новых горизонтов

- •7.6. Последовательность вскрытия и производства горно-капитальных работ

- •7.7. Технологические схемы проведения траншей

- •8.2. Классификация систем разработки

- •8.3. Элементы системы разработки и их параметры

- •8.4. Соразмерность развития горных работ в карьере. Показатели интенсивности разработки

- •8.5. Производственная мощность карьера

- •8.6. Принципы формирования технологических схем

- •8.7. Технологическая классификация комплексов оборудования

- •9. Разработка горизонтальных и пологих месторождений

- •9.1. Системы разработки и технологические схемы

- •9.2. Общие принципы вскрытия рабочих горизонтов

- •9.3. Порядок отработки карьерных полей

- •9.4. Перевалка пород одноковшовыми экскаваторами

- •9.5. Технологические схемы с консольными отвалообразователями и транспортно-отвальными мостами

- •9.6. Транспортные технологические схемы

- •9.7. Технологические схемы с использованием автономных выемочно-погрузочных машин непрерывного действия

- •10.2. Системы разработки

- •10.3. Подготовка горизонтов

- •10.4. Формирование схем вскрытия

- •10.5. Технологические особенности производства горных работ при использовании различных видов транспорта.

- •Контрольные вопросы и задания

- •11.2. Особенности горных работ на щебеночных карьерах

- •11.3. Вскрытие и системы разработки на карьерах по добыче природного камня

- •12.2. Способы разработки с применением плавучих земснарядов

- •12.3. Технология разработки россыпных месторождений драгами

- •12.4. Особенности разработки проявлений россыпного золота микро-дражным способом

- •12.5. Особенности добычи полезных ископаемых со дна морей и океанов

- •Контрольные вопросы и задания

- •Заключение

- •Алфавитно-предметный указатель

- •Библиографический список

- •Оглавление

- •Часть 1. Технологические процессы

- •Часть II. Технология открытых горных работ

11.2. Особенности горных работ на щебеночных карьерах

Предприятия по производству щебня состоят из следующих основных цехов: горного (карьер), дробильно-сортировочного и складского, представляющих единый технологический комплекс.

Наиболее качественный щебень получают из прочных магматических (гранит, базальт и др.) и метаморфических (гнейс, кварциты) пород. Однако в связи с большой потребностью в щебне для строительных и дорожных работ в его производстве используют также песчаники и карбонатные породы (известняки, доломиты), месторождения которых залегают вблизи потребителей. Дешевым сырьем может служить и скальная вскрыша рудных карьеров, отходы с предприятий по добыче блоков природного камня.

Основные тенденции взрывного дробления пород для производства щебня те же, что и на других карьерах: многорядное короткозамедленное взрывание скважинных зарядов, широкий ассортимент ВВ. минимальное перемещение разнотипных и разносортных пород [40].

На карьерах малой и средней мощности, а также для обуривания массивов, сложенных неоднородными по прочности породами, широко применяют буровые станки с погружными пневмоударниками. Станки шарошечного бурения и современные гидравлические буровые установки более эффективны на крупных предприятиях при валовой разработке пород.

При разрушении слоистых карбонатных пород более рациональна раздельная подготовка их к выемке тонкими слоями с использованием рыхлителей и комбинированным способом, когда механическому рыхлению предшествует ослабление массива взрывом на встряхивание. Для послойной выемки разрыхленных пород наиболее эффективны бульдозеры и одноковшовые погрузчики [30].

Основной объем погрузочных работа щебеночных карьерах выполняют строительные, гидравлические (на предприятиях малой и средней производственной мощности) и карьерные (на крупных карьерах) экскаваторы, в том числе гидравлические с увеличенной вместимостью ковша. При раздельной выемке в комплексе с ними работают бульдозеры и одноковшовые погрузчики. Выемочно-транспортирующие машины широко применяют и для удаления вскрыши.

Хотя для вывозки сырья можно применять любые виды транспорта, более 90 % его объема перевозится автотранспортом, чему способствуют высокие мобильность и маневренность последнего. Весьма перспективны при валовой разработке карбонатных месторождений технологические схемы с использованием конвейерного транспорта и полустационарных или самоходных дробильных установок (рис. 11.3). На нагорных карьерах с годовой производительностью до 1 млн. т могут быть эффективными породоскаты, располагаемые на крутых склонах под углом наклона более 45°.

Системы разработки в комплексах с автотранспортом продольные, поперечные или кольцевые в зависимости от формы месторождения в плане, направления слоистости массива и поступления подземных вод на обводненных месторождениях. При валовой выемке отработку уступов ведут продольными заходками по развалу взорванной горной массы, а при раздельной распространены и поперечные заходки. В последнем случае фронт работ уступа делят на рабочие блоки. В пределах каждого из них поочередно производят взрывание на сотрясение и механическое рыхление, штабелирование пород, выемку и погрузку.

Минимальная

длина экскаваторного блока при валовой

выемке равна 70–100 м, а при раздельной –

75–350 м [30]. Ширину рабочих площадок

находят по формулам (8.2)–(8.3), учитывая

дополнительно ш

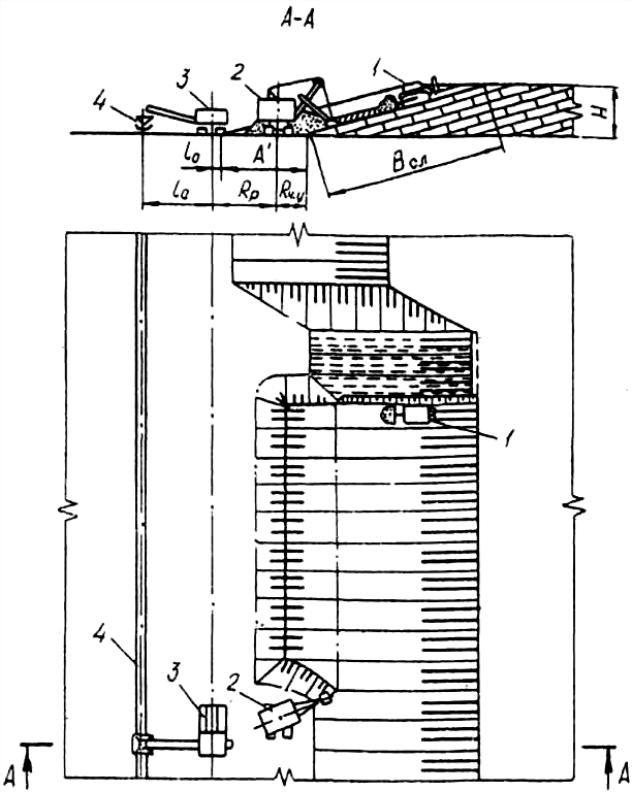

Рис. 11.3. Схема

разработки трещиноватых карбонатных

пород с использованием рыхлителей и

конвейерного транспорта (по В.Н. Сиренко):

1 – бульдозер-рыхлитель; 2 – экскаватор;

3 – самоходный дробильный агрегат; 4 –

конвейер

Комплексы оборудования для переработки пород на щебень включают: дробилки для крупного, среднего и мелкого дробления; грохоты для предварительного грохочения между стадиями дробления, отбора загрязняющей мелочи, сортировки рядового щебня – на товарные фракции (с выделением фракции 0–5 мм), промывки и обезвоживания его; гидравлические классификаторы; моечное оборудование для промывки пород, содержащих глинистые частицы; питатели для подачи горной массы в дробилки и равномерной загрузки основного оборудования.