- •Описание и анализ схемы привода ленточного конвейера.

- •2. Выбор двигателя и кинематический расчет привода.

- •3. Расчет зубчатых колёс редуктора.

- •3.1. Проверка прочности зубьев по напряжением изгиба.

- •4. Основные параметры шестерни, колеса и зацепления.

- •5. Выбор муфт.

- •6. Расчет валов редуктора.

- •3. Расчет ведущего вала редуктора

- •4. Расчет ведомого вала редуктора.

- •7. Конструирование валов.

- •Размеры ступеней:

- •8. Подбор и расчет шпонок.

- •9. Подбор подшипников.

- •Последовательность подбора подшипников:

4. Расчет ведомого вала редуктора.

Расчет проводится аналогично расчета ведущего вала.

Вертикальная плоскость

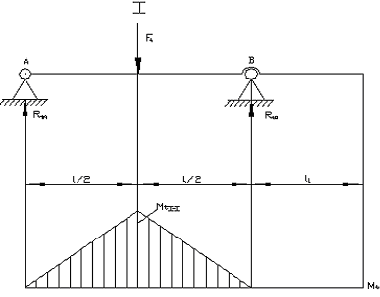

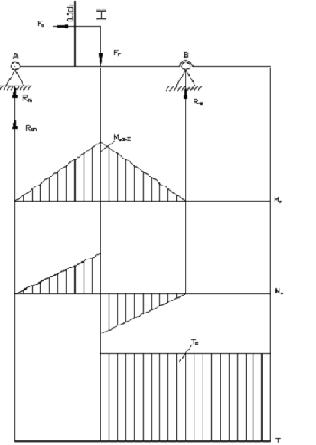

Рис.5. расчетная схема ведомого вала редуктора (вертикальная плоскость).

Опорные реакции от окружной силы

![]() (Н).

(Н).

Сгибающий момент в сечении 1-1 от окружной силы

![]() ∙

∙

![]() 305,5∙

305,5∙

![]() (Н∙мм).

(Н∙мм).

Горизонтальная плоскость

Рис. 5. Расчетная схема ведомого вала редуктора (горизонтальная плоскость)

Опорные реакции от радиальной силы

![]() (Н).

(Н).

Сгибающий момент в сечении 1-1 от рациональной силы

![]() ∙

112,3

∙

(Н∙мм).

∙

112,3

∙

(Н∙мм).

Опорные реакции от осевой силы

![]() (Н).

(Н).

Сгибающий момент в сечении 1-1 от осевой силы

![]() ∙

36,3

∙

∙

36,3

∙![]() (Н∙мм).

(Н∙мм).

Суммарный сгибающийся момент в сечении 1-1 вала

![]() (Н∙мм).

(Н∙мм).

Приведенный момент в сечении 1-1 вала

![]() 1,77

∙

1,77

∙

![]() (Н∙мм).

(Н∙мм).

Диаметр вала в сечении 1-1(место посадки колеса) с учетом ослабления шпоночной канавкой:

![]() ∙

∙

![]() ∙

∙

![]() (мм).

(мм).

Диаметр вала на месте посадки полумуфты

![]() ∙

∙

![]() ∙

∙

![]() (мм).

(мм).

Округляем

этот диаметр до стандартного значения

![]() (мм).

(мм).

7. Конструирование валов.

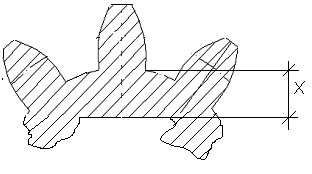

Ведущие валы выполняют отдельно от шестерни (шестерня надевается на вал) и за одно целое с валом (вал-шестерня).

Вал-шестерню выполняют в тех случаях, когда расстояние от впадины зуба до шпоночного паза оказывается меньшей, от указанной на рисунке:

x

= (![]() -

-

![]() )

-

)

-

![]() .

.

х

≥2,5 ∙

![]() ,

,

=

![]() .

.

x

= (23,5-

![]() )

– 5,0 = 9,75 – 5,0 = 4,75.

)

– 5,0 = 9,75 – 5,0 = 4,75.

=![]() .

.

4,75 ≥4,05.

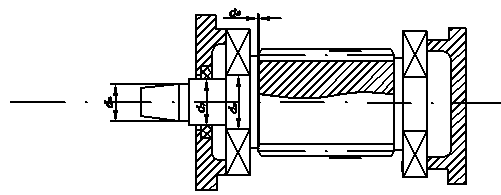

Для удобства монтажа валы изготовляют ступенчатыми.

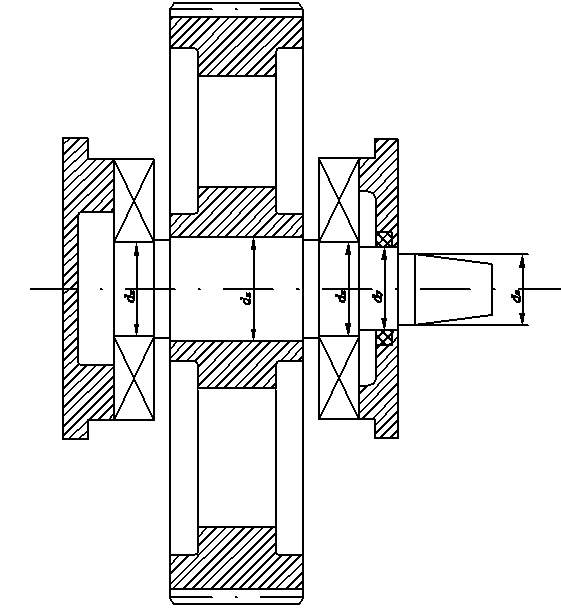

Рис. 6. Ведущий вал(быстроходный).

![]() -

диаметр под муфты;

-

диаметр под муфты;

![]() -

диаметр под ущемление;

-

диаметр под ущемление;

![]() -

диаметр бурта;

-

диаметр бурта;

![]() -

диаметр под подшипник

-

диаметр под подшипник

Ведущий вал

Диаметр

под полумуфту на ведущем валу

![]() (мм). Диаметр вала для уплотнения в крышке

подшипника берем на 5 мм больше чем

диаметр под полумуфту.

(мм). Диаметр вала для уплотнения в крышке

подшипника берем на 5 мм больше чем

диаметр под полумуфту.

![]() мм.

мм.

Под подшипник аналогично

![]() (мм).

(мм).

![]() (мм).

(мм).

Диаметр вала под шестерню

![]() (мм).

(мм).

округляем

согласно ГОСТ 6636-69 и принимаем

![]() (мм).

(мм).

Размеры ступеней:

Ведущий вал:

под полумуфту (мм);

под

крышку подшипника

![]() ;

;

под

подшипник

![]() ;

;

под

шестерню

![]() (мм).

(мм).

Ведомый вал:

под полумуфту (мм);

под

крышку подшипника

![]() (мм);

(мм);

под

подшипник

![]() (мм);

(мм);

под

шестерню

![]() .

.

Рис. 7 Ведомый вал (тихоходный).

8. Подбор и расчет шпонок.

Для обеспечения точного центрирования детали на валах принимаем шпонки призматические обычные с закругленными торцами. Материал шпонок – углеводные стали марки 45. Ориентировочно принимаем длины шпонок под колесо, под шестерню lшп=1,5 ۠ dступени – 10…15 мм.

Сечение шпонки подбирают согласно ГОСТу в зависимости от диаметра вала, на который насаживается шпонка.

Проверка крепости проводится по напряжениям сжатия на боковых поверхностях шпонки или ступени, допустимое напряжение [σсм] = 120 МПа при стальной ступеньке и [σсм] = 60 МПа при чугунной.

Если крепость при сжатии не обеспечивается, то необходимо увеличить длину шпонки до размеров ширины ступеньки или поставить 2 шпонки под углом π рад (180˚).

Длина шпонок после расчета округляется до значений по ГОСТу.

Место посадки шпонки |

Диаметр вала; мм |

Сечение шпонки b۠۠ h мм |

Длина шпонки l,; мм. С расчетом ГОСТа |

Напряжение сжатия σсм= 2Т/dlр۠(h-t1)≤ [σсм] |

Под шестерней |

26 |

10 ۠ 8 |

lступени=bw1-10=42-10=32 мм |

17,5 < 120 |

Под колесом |

48 |

12 ۠ 8 |

lступени=bw2-10=32-10=22 мм |

36 < 120 |

Для выходных концов валов одноступенчатых редукторов по ГОСТ 21426-75 и двухступенчатых по ГОСТ 20758-75 шпонки не нужны, так как они конические. Если рассчитанное напряжение σсм значительно меньше допустимого, можно длину шпонки уменьшить.