- •Введение

- •1.2 Технологический контроль чертежа детали и анализ детали на технологичность.

- •2. Технологический раздел

- •2.1 Характеристика заданного типа производства.

- •2.2 Выбор вида и обоснование способа получения заготовки. Расчет массы заготовки и коэффициента использования материала.

- •2.3 Разработка маршрутного плана обработки детали с выбором оборудования и станочных приспособлений.

- •2.4 Выбор и обоснование технологических баз.

- •2.5 Разбивка операций на технологические переходы и рабочие ходы. На одну поверхность определить операционные промежуточные припуски и размеры – аналитическим методом; на остальные – табличным.

2.4 Выбор и обоснование технологических баз.

Для обеспечения правильного и неизменного при обработке или сборке положения заготовки на станке на ней выбирается ряд баз, то есть поверхностей, определяющих её положение относительно выбранной системы координат.

Для обеспечения наибольшей точности обрабатываемой детали всегда стремятся к тому, чтобы конструкторская, технологическая и измерительная базы совпадали и представляли собой одну и ту же поверхность детали (принцип единства баз).

Необработанные поверхности заготовки называют черновыми базами, а обработанные— чистовыми. Черновые базы используют только для первой установки.

От правильного выбора технологических баз зависит точность и производительность обработки детали, а также конструкция станочного приспособления.

При выборе технологических баз необходимо:

1) увеличить возможность их совмещения с конструкторскими базами;

2) соблюдать принцип постоянства баз на всех основных операциях обработки;

3) обеспечить хорошую устойчивость заготовки на опорах станочного приспособления;

4) если постоянство баз не может быть выдержано, то за новую установочную базу необходимо выбирать такую обработанную поверхность, которая наиболее важна в конструкции изделия, и провести, если нужно, ужесточение допусков.

На основании вышесказанного в разработанном технологическом процессе используются следующие технологические базы.

Операция 005 Заготовительная ленточнопильная;

База - необработанная черновая поверхность Ø 52

Операция 010 фрезерно-центровальная.

База - необработанная черновая поверхность Ø 52

Ведётся обработка торцов и сверление центровочных отверстий, которые будут служить базами для последующих операций - как для механической обработки, так и для контрольных и ремонтных операций.

Операции 015 токарная с ЧПУ.

Базы - центровочное отверстие и необработанная черновая поверхность Ø52.

Операции 020 токарная с ЧПУ.

Базы - центровочное отверстие и наружная цилиндрическая поверхность Ø40.

Операции 035 круглошлифовальная.

Базы - центровочное отверстие и наружная цилиндрическая поверхность Ø50.

2.5 Разбивка операций на технологические переходы и рабочие ходы. На одну поверхность определить операционные промежуточные припуски и размеры – аналитическим методом; на остальные – табличным.

В разрабатываемой детали Вал ведётся следующая последовательность обработки.

Операция 005 Заготовительная ленточнопильная

переход 1 – отрезать заготовку l = 309;

Операция 010 фрезерно-центровальная

переход 1 – фрезеровать одновременно 2-а торца, выдержав размер 305;

переход 2 – центровать одновременно 2-а торца.

Операции 015 токарная с ЧПУ

переход 1 – точить поверхность ∅ ;

переход 2 – точить поверхность ∅40;

переход 3 – точить канавку b=3 до Ø39,5;

переход

4 – точить фаску 1× ;

;

Операции 020 токарная с ЧПУ

переход 1 – точить поверхность ∅

переход 2 – точить поверхность ;

переход 3 – точить фаску 1× ;

переход 4 – точить фаску 1× ;

В данном типе производства токарную обработку вала можно выполнить на токарном многорезцовом полуавтомате. Заготовка устанавливается в центрах. Шлифовальная обработка выполняется на круглошлифовальном станке. Заготовка устанавливается в жестких центрах.

Составляется

технологический маршрут обработки

поверхности Ø40h7( )

)

Операция 005. Токарная (черновая обработка)

010. Токарная (чистовая обработка)

015. Шлифовальная

Для наглядности и простоты определения промежуточных припусков и промежуточных размеров составляем таблицу 2.3.1.

Таблица расчета припусков, допусков и промежуточных размеров по технологическим операциям. Таблица 2.3.1

Вид заготовки и технологическая операция |

Точность заготовки и обрабатываемой поверхности |

Допуск на размер δ, мм |

Элементы припуска, мкм |

Промежуточные размеры заготовки, мм |

Промежуточные припуски, мм |

|||||

|

T |

|

|

|

|

|

|

|||

Заготовка - прокат |

В |

1,1 |

150 |

250 |

|

- |

44,27 |

41,87 |

- |

- |

Токарная: |

||||||||||

черновая |

h12 |

0,23 |

60 |

60 |

|

275 |

41,19 |

41,91 |

2,4 |

1,7 |

чистовая |

H10 |

0,062 |

30 |

30 |

- |

16,5 |

40,18 |

40,04 |

1 |

0,2 |

Термообработка |

||||||||||

шлифовальная |

H7 |

0,025 |

6 |

12 |

- |

- |

40,04 |

40 |

0,14 |

0,04 |

Точность и качество поверхности после механической обработки устанавливается по таблице (см. приложение 2).[Добрыднев]

Допуски на изготовление детали выбираются по таблицам: для заготовок из проката по ГОСТ 2590-71.

Элементы припусков (Rz и Т) назначаем по табл. 3.20 и 3.21 [Добрыднев] в зависимости от метода обработки поверхностей заготовки и состояния проката.

Расчетный минимальный припуск на черновую обработку поверхности определяем по формуле (3.22), а параметры припусков выбираем по табл. 3.13. [Добрыднев].

Величину

удельного отклонения расположения

выбирают по табл. 3.22:

выбирают по табл. 3.22:

1,30 мкм/мм.

1,30 мкм/мм.

Расстояние

от сечения, для которого определяется

кривизна, до места опоры при установке

в центрах определяется из отношения:

от сечения, для которого определяется

кривизна, до места опоры при установке

в центрах определяется из отношения:

,

,

где L – общая длина заготовки в мм, L= 274 мм

Для определения элементов припуска Ро и необходимо определить отклонения расположения (местное) заготовки Ро.м в зависимости от крепления детали:

Величина отклонения расположения заготовки центровки:

0,362

0,362

где

- допуск на диаметр базовой поверхности,

мм,

- допуск на диаметр базовой поверхности,

мм,

1.1

мм.

1.1

мм.

Суммарное отклонение расположения на черновую обработку определяем по следующей формуле:

мкм.

мкм.

Погрешность установки при базировании в центрах заготовки определяеться по формуле:

Минимальный припуск на черновую обработку

Максимальный припуск на черновую обработку поверхности детали определяем по формуле (3.25):

где

= 1100 мкм,

= 1100 мкм,

= 400 мкм.

= 400 мкм.

Величину остаточного суммарного расположения заготовки после выполнения черновой обработки поверхности определяем по формуле (3.30):

где

= 0,06 (см. табл. 3.19)

= 0,06 (см. табл. 3.19)

Величина погрешности установки при чистовой обработке поверхности заготовки

При последующие обработке поверхности детали погрешности установки из-за малости ее величины в расчет не принимаем.

Расчетный минимальный и максимальный припуски на чистовую обработку поверхности детали определяем по формуле (3.23) и (3.25):

2zmin

= 2(30+30+ )

= 174 (мкм);

)

= 174 (мкм);

2zmax = 2(174 +400-62) = 1024 (мкм).

Расчетный минимальный и максимальный припуски на шлифовальную обработку поверхности составит

2zmin = 2(6+12) = 36 (мкм);

2zmax = 2(36+62-30) = 136 (мкм).

Промежуточные расчетные размеры по обрабатываемым поверхности определяем по формуле (3.35):

для чистовой токарной обработки

Dmin =Dmin + 2zmin шл = 40 + 0,04 = 40,04 (мм);

для черновой токарной обработки

Dр.черн = Dр.чист + 2zmin чист = 40,04 + 0,17 = 40,21 (мм);

для заготовки детали

Dр.з = Dр.черн + 2zmin = 40,21 + 1,7 = 41,91 (мм).

Промежуточные размеры определяют методом прибавления (для валов), вычитания (для отверстий) значений припусков по максимальным и минимальным значениям, начиная действия с размеров детали.

Dчист = Dд+ 2zmin шл = 39,75 + 0,025 = 39,7 (мм);

Dmin чист = Dчист +2zmin чист = 40 + 0,17 = 40,17 (мм);

Dmin 3 = Dчерн + 2zmin черн = 40,17 + 1,7 = 41,87 (мм).

Максимальные предельные промежуточные размеры:

Dmax чист = Dmax + 2z max шл=40,04 + 0,14 = 40,18 (мм);

Dmax черн. = Dmax + 2zmax чист = 40,17 + 1,024= 41,19 (мм);

Dmax 3. = Dmax +2zmax черн = 41,87 + 2,4 = 44,27 (мм).

По максимальным размерам заготовки выбирается диаметр проката по ГОСТ 2590 - 88. Диаметр проката – Ø 45 мм.

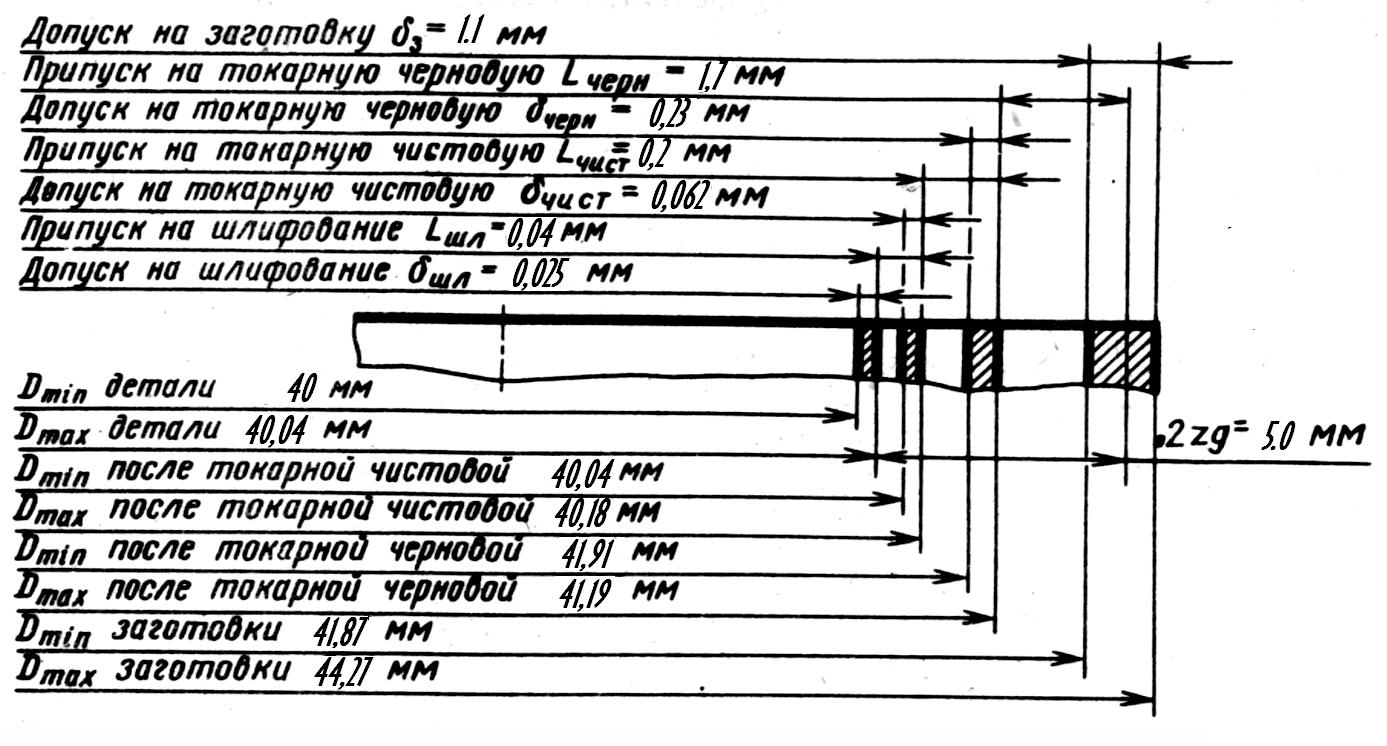

После определения припусков, допусков и промежуточных размеров разрабатывается схема расположения полей припусков, допусков и промежуточных размеров (Рис. 2.3.1)

Действительный припуск на обработку, согласно принятому сортаменту проката, составит: 2zд = 45 - 40 = 5 мм.

-

Расположения полей допусков и промежуточных размеров для операций.

Рис. 2.3.1

|

|

|

|

|

КП.ТМ.151001.13.05 |

|||||||||||

|

|

|

|

|

||||||||||||

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||||||||||||

Разработал |

Граур |

|

|

Курсовое проектирование |

Лит. |

Лист |

Листов |

|||||||||

Проверил |

Комаричев |

|

|

|

|

|

2 |

|

||||||||

|

|

|

|

ЕПЭТ ТМ-10-1 |

||||||||||||

|

|

|

|

|||||||||||||

|

|

|

|

|||||||||||||