- •Введение

- •1.2 Технологический контроль чертежа детали и анализ детали на технологичность.

- •2. Технологический раздел

- •2.1 Характеристика заданного типа производства.

- •2.2 Выбор вида и обоснование способа получения заготовки. Расчет массы заготовки и коэффициента использования материала.

- •2.3 Разработка маршрутного плана обработки детали с выбором оборудования и станочных приспособлений.

- •2.4 Выбор и обоснование технологических баз.

- •2.5 Разбивка операций на технологические переходы и рабочие ходы. На одну поверхность определить операционные промежуточные припуски и размеры – аналитическим методом; на остальные – табличным.

2.2 Выбор вида и обоснование способа получения заготовки. Расчет массы заготовки и коэффициента использования материала.

Метод получения заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку — значит установить способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует тесная взаимосвязь. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом.

Перечисленные факторы следует учитывать при разработке заготовки на основании чертежа детали. Работа ведется в такой последовательности:

1) выбирается вид заготовки с учетом факторов, определяющих эксплуатационные характеристики детали, тип производства, экономию металла и др.;

2) на все обрабатываемые поверхности назначаются, а на некоторые — рассчитываются аналитическим способом припуски на обработку;

3) выполняется чертеж заготовки, и подсчитывается ее масса;

4) рассчитывается стоимость заготовки.

Произведём выбор вида заготовки.

Для обоснования выбора заготовки проводят расчёт массы готовой детали и заготовки, полученной прокатом.

Расчёт массы готовой детали.

Рассчитаем геометрический объём элементов, составляющих конструкцию детали вал.

,

,

где d – диаметр цилиндра, в мм,

l – длина цилиндра, в мм.

Массу каждого цилиндра рассчитываем по формуле

,

где

,

где

- удельная плотность материала (для

конструкционной стали 40х

=7,817

- удельная плотность материала (для

конструкционной стали 40х

=7,817 ),

V

– объём цилиндра,

),

V

– объём цилиндра,

15896,25

15896,25

320868,75

320868,75

3674,38

3674,38

145696

145696

a

a = 1152

= 1152

=

486135,38

=

486135,38 1152

= 484983,38

1152

= 484983,38

Расчёт массы заготовки полученной прокатом

l=309 [мм] D=52 [мм]

655895,76

655895,76

=

=

= 655895,76

= 655895,76

=

5,1кг

=

5,1кг

Выбор метода получения заготовки производится путём сравнения различных показателей, главными из которых являются себестоимость заготовок, полученных различными методами и коэффициент использования материала.

,где

Ким - коэффициент использования материала;

-

масса готовой детали, кг;

-

масса готовой детали, кг;

- масса заготовки, кг.

Рассчитаем коэффициент использования материала:

=

=

=0,75

=0,75

Анализируя полученные результаты, делаем вывод, что экономически целесообразно выбрать заготовку в виде проката.

2.3 Разработка маршрутного плана обработки детали с выбором оборудования и станочных приспособлений.

При составлении технологического маршрута обработки и его технико-экономическом обосновании выбирают конкретную модель станка по следующим показателям:

1) вид обработки— токарная, фрезерная, сверлильная и т. п.;

2) точность и жёсткость станка;

3) габаритные размеры станка (высота, расстояние между центрами, размеры стола и т. п.);

4) мощность станка, частота вращения шпинделя, скорость подачи;

5) возможность механизации и автоматизации выполняемой операции;

6) цена станка.

С целью экономичного расходования электроэнергии обработку небольших деталей следует планировать на станках меньших размеров, имеющих соответственно менее мощные электродвигатели.

Всю механическую обработку детали распределяют по операциям, выявляя последовательность выполнения их. На первых операциях технологического процесса, при базировании по необработанным поверхностям, обрабатывают технологические базы, которые затем используются на последующих операциях. При обработке на универсальных станках стремятся к наиболее полному использованию их возможностей. Иногда, чтобы избежать переустановок обрабатываемой детали, черновую и чистовую обработки выполняют за одну операцию.

Свободная таблица маршрутного плана.

Таблица 2.5.1

№ операции |

Операция |

Переходы |

Оборудование |

Оснастка |

005 |

Заготовительная Ленточнопильная

|

1.Отрезать заготовку круг ∅52 на длину 309 мм

|

Полуавтоматический ленточно-отрезной станок UE-330 DSA |

|

010 |

Фрезерно-центровальная

|

1. Обрабатываются торцы выдержав размер 305 мм 2. Сверлятся центровые отверстия. |

Фрезерно-центровальный станок XZK8230-3000 с ЧПУ |

призма с упором в торец |

015 Установ А |

Токарная с ЧПУ

|

1.Точить

поверхность ∅ 2.Точить

поверхность ∅40

на

длину

3.Точить канавку шириной 3 мм , на глубину 0,5 мм. 4. Точить фаску 1×45о. 5. Обработка закрытого шпоночного паза R4 на длину 36 мм . |

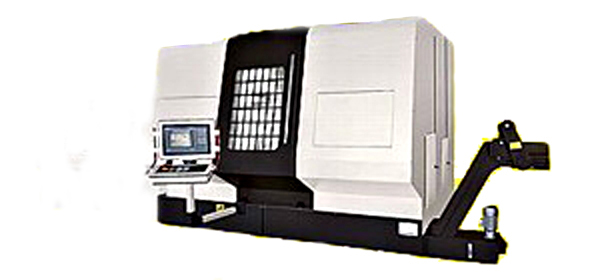

HTM4075 – Токарно-фрезерный центр |

Центра, токарный хомутик |

020 Установ Б |

Токарная с ЧПУ |

1.Точить поверхность ∅ на длину 166 мм . 2.

Точить поверхность

3. Точить фаску 1×45о. 4. Точить фаску 1×45о. |

SMTCL HTM4075 – Токарно-фрезерный центр |

Центра, токарный хомутик |

025 |

Контрольная |

Технический контроль |

Стол ОТК |

|

030 |

Термическая |

Произвести термическую обработку |

|

|

035 |

Круглошлифовальная |

1.

Шлифовать шейку

2.

Шлифовать шейку

|

Круглошлифовальный станок с ЧПУ CRG CNC 1040 |

Центра, хомутик |

040 |

Слесарная |

Зачистить заусенцы |

|

|

045 |

Моечная |

Промыть деталь |

Моечная машина |

|

050 |

Контрольная |

Технический контроль |

Плита по ГОСТ 10905-86 |

|

Используемое в технологическом процессе оборудование имеет следующие технические характеристики.

Токарно-фрезерный центр SMTCL HTM4075 – токарно-фрезерный центр серии HTM был специально разработан в соответствии с современным международным уровнем и имеет от 5-ти до 9-ти управляемых серво осей, обозначенных X, Z, Y, B и C.

Станки этой серии имеют 45о наклонную станину, которая обеспечивает высокоскоростное и силовое резание, характеризующееся превосходной надежностью и стабильной точностью. Станок имеет жесткий и точный шпиндель. Устройство фиксации при ориентации оси C обеспечивает высокую жесткость и превосходную точность в процессе фрезерования, а также высокий класс шероховатости поверхности. Станок позволяет выполнять линейную обработку, обработку по дуге, нарезание метрических и дюймовых резьб, многозаходных резьб, фрезерование, сверление, резьбонарезание.

Основные технические характеристики станка:

Диаметр обработки, мм ∅400

Максимальный устанавливаемый диаметр над станиной, мм ∅500

Максимальная длина точения, мм 750-2500

Максимальный диаметр точения над салазками, мм ∅400

Мощность двигателя шпинделя, кВт 15/18,5

Повторяемость при позиционировании оси 18”

Полуавтоматический ленточно-отрезной станок UE-330 SA - Горизонтальный ленточно-отрезной станок. Распил заготовок под углом до 45° в одну сторону, гибкая регулировка скорости полотна, гидравлический демпфер.

Станки оптимально подходят для распиловки заготовок как сплошного сечения, так и профилей.

Основные технические характеристики станка:

Вес, кг. |

600 |

Мощность двигателя, кВт. |

2,2 |

Максимальный размер сплошной заготовки, круг, 90°, мм. |

350 |

Размеры полотна, мм. |

41x1.3x4700 |

Поворот, |

ГТ |

Скорость полотна, м/мин. |

20-80 |

Круглошлифовальный станок с ЧПУ CRG CNC 1040 - новейшая концепция технологии, инновационный дизайн и современные комплектующие ведущих производителей мира характерны для круглошлифовальных станков с ЧПУ серии CRG, по праву занимают лидирующую позицию по классу точности в данном ценовом сегменте –

Специально разработанные двигатели точных подач позволяют достичь результатов обработки на грани зеркальных поверхностей, с точностью 0,1 мкм

Тяжелая литая станина из чугуна Meehanite, пройдя полный процесс термообработки и процесс снятия напряжений, представляет солидное, устойчивое основание станков серии CRG

Все направляющие закалены и прецизионно шлифованы, гарантируют стабильную точность и длительный эксплуатационный срок

Основные технические характеристики станка:

-

Высота центров, мм

100

Расстояние между центрами, мм

400

Макс. диаметр шлифования, мм

Ø180

Макс. вес заготовки, кг

60

Размеры шлифовального круга, мм

Ø305 х 38 х Ø127

Скорость вращения шлифовального круга, об/мин

2085

Мощность шлифовального шпинделя, кВт

2,3

Диапазон поворота шпинд. бабки, град

30° ~ +90°

Вес, кг

2250

на длину 139 мм.

на длину 139 мм. мм.

мм. на длину 22,5 мм .

на длину 22,5 мм .

;

;