- •1. Введение

- •1.1. Принципы экспериментального исследования

- •1.2. Цели и задачи экспериментального исследования применительно к минерально-сырьевому комплексу

- •1.3. Нормирование научноисследовательской работы

- •1.4. Контрольные вопросы

- •2. Физическое моделирование как метод научного эксперимента

- •2.1. Методы научных исследований

- •2. Индукция и дедукция.

- •3.Анализ и синтез

- •4. Научные идеи и гипотезы.

- •5. Абстракция и обобщение.

- •6. Моделирование.

- •2.2. Физические системы и их характеристики

- •2.3. Основные понятия и Методлология экспериентального исследования

- •2.4. Контрольные вопросы

- •3. Экспериментальные иСследования с использованием математического моделирования на основе базовых законов естествознания

- •3.1. Принципы математического моделирования

- •3.2. Информационная основа и этапы математического моделирвания

- •3.3. Обобщенная структурная модель металлургического процесса

- •3.4. Моделирование равновесий в физико-химических системах

- •3.5. Моделирование физико-химических процессов

- •3.5.1. Основные закономерности химической кинетики

- •3.6. Контрольные вопросы

- •4. Экспериментально-статистические методы исследования

- •4.1. Статистические методы получения математических моделей. Корреляционный анализ

- •4.2. Планирование эксперимента

- •Две полуреплики 23-1от пфэ 23

- •Распределение f-критерия Фишера при 5-процентном уровне значимости

- •4.3. Контрольные вопросы

- •5. Решение задачи оптимизации технологических параметров

- •5.1. Метод покоординатной оптимизации

- •5.2. Метод крутого восхождения

- •5.3. Симплексный метод планирования

- •5.4. Контрольные вопросы

- •6. Техника экспериментальных измерений. Масштаб научного эксперимента

- •6.1. Основы измерения физических величин и приборной базы

- •6.2. Место и значение Опытно-технологической стадии в жизненном цикле продукции

- •4) Этап «Проведение приемочных (государственных испытаний)»

- •6.3. Контрольные вопросы

- •7. Основные понятия в области Научно-исследовательской и опытно-конструкторской работы (ниокр)

- •8. Заключение

- •9. Библиографический список

- •Содержание

3.3. Обобщенная структурная модель металлургического процесса

В настоящее время промышленностью освоено производство более 70 металлов. Технология получения большинства из них включает десятки операций, осуществляемых в разнообразных металлургических аппаратах. В основе всех металлургических технологий лежит совокупность взаимосвязанных физических и физико-химических превращений, направленных на преобразование и выделение химических соединений металлов из сырья природного и техногенного происхождения, получение металлов в элементарном состоянии и их очистку от примесей. По существу металлургические технологии являются химическими технологиями, что позволяет при описании металлургических процессов использовать многие подходы, применяемые при описании и моделировании химических процессов. Совокупность всех процессов, реализуемых в данном аппарате при переработке исходного сырья в конечные продукты, называется технологическим процессом - ТЕП.

По температуре и связанной с этим возможностью использования соответствующих физико-химических систем, металлургические процессы традиционно разделяют на две классификационные группы:

- Пирометаллургические процессы.

- Гидрометаллургические процессы.

Специфические особенности осуществления, позволяют выделить группу электрометаллургических процессов и процессов общего назначения, которые по ранее указанному принципу могут быть отнесены к пиро- или гидрометаллургическому типу. Первые осуществляют при повышенных температурах, вторые – в водных средах или других растворителях при умеренных температурах.

Для пирометаллургических аппаратов (печей, миксеров, высокотемпературных реакторов, устройств для внепечной обработки металла, электролизёров для расплавленных сред и т.д.) необходим источник генерации тепловой энергии, что позволяет выделить следующие классификационные группы печей и их аналогов:

1. Топливные.

2. Электрические.

3. Автогенные.

Гидрометаллургические аппараты, чаще всего классифицируют по технологическому предназначению:

1. Смесители – емкости с перемешивающими устройствами различного типа – механическими мешалками, с пневматическим перемешиванием и т.д.

2. Реакторы – аппараты для выщелачивания, экстракторы, автоклавы и др.

3. Аппараты для разделения фаз – сгустители, фильтры, циклоны, центрифуги, выпарные аппараты и т.д.

4. Колонная аппаратура - ректификационные колонны, абсорберы, адсорберы и др.

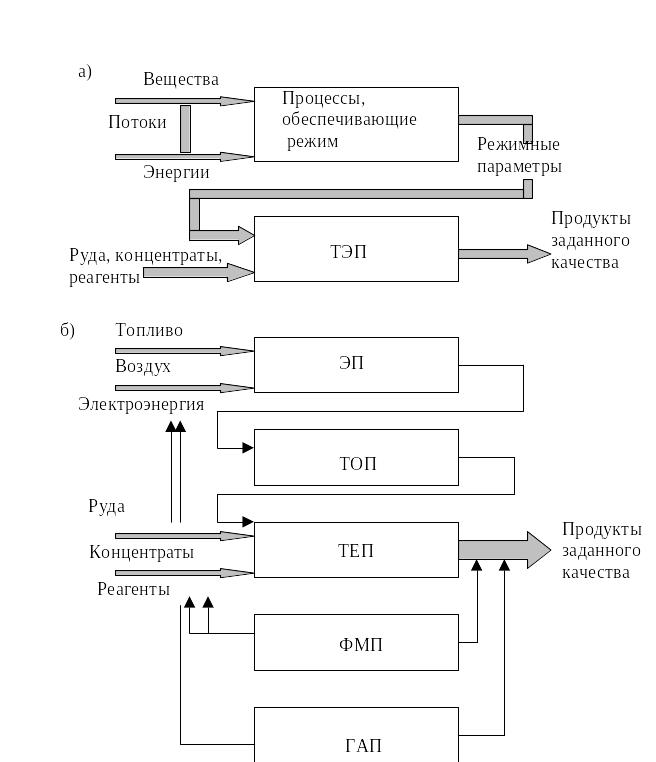

В 1960-х годах Д.А. Диомидовский предложил обобщенную структурную схему металлургического процесса. Хотя первоначально эта схема была предложена для пирометаллургических процессов, в дальнейшем оказалось, что она применима и для гидрометаллургических процессов. На схеме (рис. 3.4.) приведена обобщенная (а) и более детальная структура технологического процесса (б). Определенное сочетание указанных на рис. 3.4 процессов и условий их осуществления (режима) составляет технологический процесс или в обобщённом смысле технологию переработки исходных материалов и производства продукции.

Рис. 3.4. Обобщенная структура металлургического процесса:

а) схема первого приближения, б) развернутая схема. Обозначения: ТЭП – технолого-энергетический процесс; ЭП энергетический процесс; ТОП- теплообменные процессы; ТЕП- технологический процесс; ФМП – физико-механические процессы: ГАП – гидроаэродинамические процессы.