- •1. Общие сведения о крахмале и крахмалопродуктах

- •2. Технология производства картофельного крахмала

- •3. Модифицированные крахмалы

- •4. Производство кукурузного крахмала

- •5. Производство тапиокового крахмала

- •1 Введение. Виды белковых препаратов. Краткая характеристика. Области применения

- •2 Характеристика препаратов, производимых на основе глутаминовой кислоты и области применения.

- •3 Характеристика продуцентов глутаминовой кислоты.

- •4 Сырье, используемое при производстве глутаминовой кислоты.

- •5 Технологическая схема производства глутаминовой кислоты с описанием процессов, осуществляемых на производственных стадиях.

- •6 Аппаратурное оформление технологической схемы.

- •7 Заключение

- •1. Сырье, используемое при производстве макаронных изделий

- •2. Ассортимент вырабатываемых изделий

- •3. Основные стадии производства макаронных изделий

- •4. Основные технологические схемы производства макаронных изделий

- •5. Основные агрегаты макаронного производства – прессующее устройство и матрицы

- •6. Экологические показатели производства

- •Технология получения патоки

- •15.6.2.10. Производство крахмальной патоки

- •Состав (масс. %) сахаров крахмальной патоки [8]

- •Свойства крахмальной патоки [8]

- •Состав мальтозной патоки (масс. %) [118]

- •Технологическая схема сушки и вяления

4 Сырье, используемое при производстве глутаминовой кислоты.

При промышленном культивировании в качестве источника углерода используют легкоассимилируемые углеводы (сахарозу и глюкозу), содержащиеся в свекловичной мелассе, гидроле, гидролизатах крахмала. Источником азота являются мочевина, реже хлорид и сульфат аммония, кукурузный экстракт, причем последний применяют только на стадиях получений инокулята и посевного материала, в основном по причине большого содержания в нем биотина. Повышенное содержание биотина в мелассе также может ограничить использование ее как основного источника сырья для биосинтеза.

Все продуценты глутаминовой кислоты биотинзависимые, а некоторые из них и тиаминзависимые, однако содержание биотина регламентировано и не должно превышать 2—5 мкг на 1 л среды. Более высокая концентрация этого витамина излишке стимулирует рост клеток продуцента, способствует повышенному образованию, алаиина, молочной, янтарной, аспарагниовой кислот, а выход глутаминовои кислоты при этом значительно снижается.

Ингибирующее влияние биотина удается снизить при включении в состав питательных сред различных добавок в виде некоторых спиртов, ПАВ, антибиотиков (пеннициллинов, тетрациклинов). Добавки в среду ПАВ в количестве 0,01—-0,2% или калиевой соли бензилпенициллина (4—6 тыс. ед. на I л среды) повышают биосинтетическую способность продуцента на 15 - 45% и выход глутаминовой кислоты достигает 50 г/л. Действие антибиотиков, по-видимому, связано с ингибированием синтеза липопротеинового комплекса клеточной оболочки продуцента, что приводит к увеличению проницаемости клеточных мембран для глутаминовой кислоты.

В

зависимости от особенностей используемого

штамма количество

азота в виде мочевины, включаемого в

питательные среды

для осуществления процесса

биосинтеза, составляет

1,0

-

2,0%.

Для  создания

оптимальных условий биосинтеза и

увеличения

количества производимой глутаминовой

кислоты в

единице

объема культуральной жидкости процесс

по завершению накопления основной массы

клеток проводят с подпиткой раствором

мочевины. Содержание ее в культуральной

жидкости не должно

превышать 0,8%, а рН раствора должно быть

в пределах 6,8—7,8.

Недостаток азота в среде снижает выход

глутаминовой кислоты,

способствуй накоплению повышенных

количеств а-кетоглутаровой

кислоты.

создания

оптимальных условий биосинтеза и

увеличения

количества производимой глутаминовой

кислоты в

единице

объема культуральной жидкости процесс

по завершению накопления основной массы

клеток проводят с подпиткой раствором

мочевины. Содержание ее в культуральной

жидкости не должно

превышать 0,8%, а рН раствора должно быть

в пределах 6,8—7,8.

Недостаток азота в среде снижает выход

глутаминовой кислоты,

способствуй накоплению повышенных

количеств а-кетоглутаровой

кислоты.

5 Технологическая схема производства глутаминовой кислоты с описанием процессов, осуществляемых на производственных стадиях.

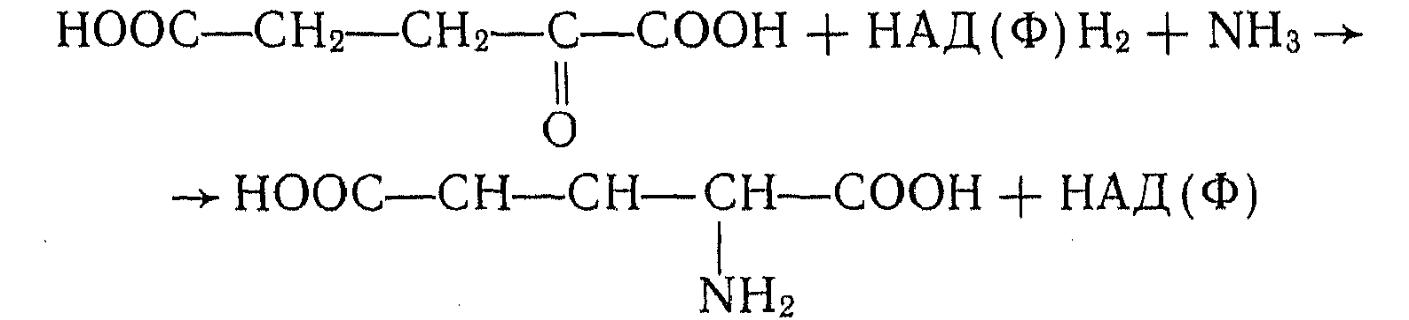

При биосинтезе глутаминовой кислоты непосредственным метаболическим предшественником служит 2-кетоглутаровая кислота, которая образуется обычно благодаря функционированию в клетках цикла трикарбоновых кислот (ЦТК) или его части. Синтез глутаминовой кислоты происходит в результате ферментативного восстановительного аминирования 2-кетоглутаровой кислоты за счет НАД- или НАДФ-зависимой глутаматдегидрогеназы:

2-Кетоглутаровая кислота способна также вступать в реакцию переаминирования с аминокислотами, осуществляемую тран-саминазами. Коферментом в реакции переаминирования служит пиридоксаль-5-фосфат:

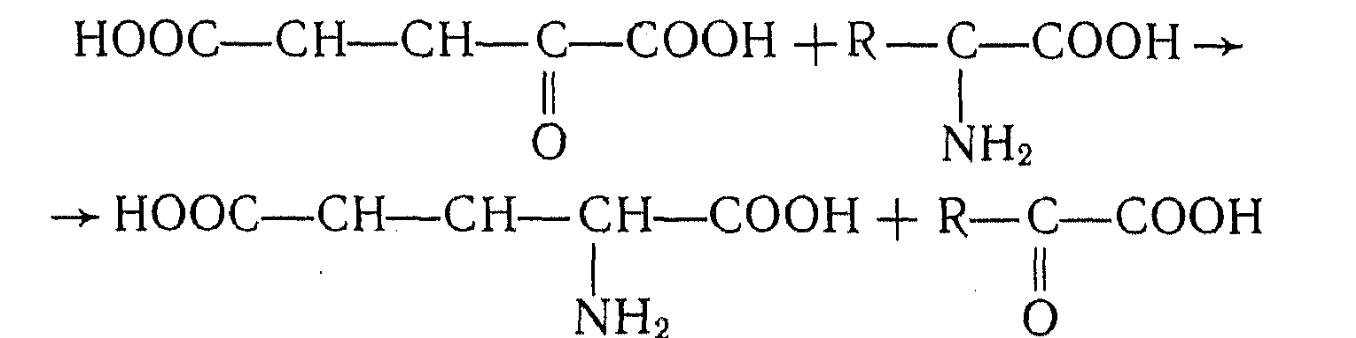

В ЦТК 2-кетоглутаровая кислота образуется из изолимонной кислоты под действием изоцитратдегидрогеназы. Необходимый для синтеза глутаминовой кислоты НАД(Ф)Н постоянно регенерируется при окислении изолимонной кислоты в 2-кетоглутаровую.

Анализ

ферментных систем ЦТК у продуцирующего

глутаминовую

кислоту штамма Mlcrococcus

glutamicus

(по

современной классификации Corynebacterium

glutarnicurn

показал,

что у него имеются

все ферменты, кроме 2-кетоглутаратдегидрогеназы,

превращающей

2-кетоглутаровую кислоту в сукцинил-КоА

(рис.

2).

Анализ

ферментных систем ЦТК у продуцирующего

глутаминовую

кислоту штамма Mlcrococcus

glutamicus

(по

современной классификации Corynebacterium

glutarnicurn

показал,

что у него имеются

все ферменты, кроме 2-кетоглутаратдегидрогеназы,

превращающей

2-кетоглутаровую кислоту в сукцинил-КоА

(рис.

2).

Рис. 2

![]()

Не

менее важный фактор — слабая активность

оксидазной системы,

окисляющей глутаминовую кислоту, что

позволяет сохранить

синтезированный продукт количественно.

Не

менее важный фактор — слабая активность

оксидазной системы,

окисляющей глутаминовую кислоту, что

позволяет сохранить

синтезированный продукт количественно.

Слабокислая реакция, наличие невысоких концентраций биотина и относительно высокая концентрация аммония, а также присутствие ионов Zn2+ способствует превращению глутаминовой кислоты в глутамин по ходу ферментации.

В промышленности глутаминовую кислоту и на ее основе глутамат натрия получают несколькими способами: многостадийным химическим синтезом из акрилонитрила, микробиологическим синтезом по одноступенчатой и двухступенчатой технологии, выделением из свекловичной мелассы или из белковых гидролизатов. Наибольшее распространение поручили способы выделения глутаминовой кислоты из свекловичной мелассы и одноступенчатого микробиологического синтеза. Последний считается самым перспективным.

В промышленном биосинтезе L-глутаминовой кислоты используются те же микроорганизмы, что и в микробиологическом производстве L-лизина, т. е. Coryn. gluiamicum и Brev. ftavum.. Кроме них, промышленными продуцентами могут быть некоторые штаммы бактерии Mictococcus и Microbacterlum.

Для осуществления процесса биосинтеза глутаминовой кислоты с высоким выходом используют мутанты с нарушенной ферментативной системой превращения а-кетоглутаровой кислоты в янтарную. При этом, если культура обладает недостаточностью по биосинтезу аланиндегидрогеназм и лактатдегадрогенезы, то выход глутаминовой кислоты будет увеличиваться за счет отсутствия расхода углеводов среды на биосинтез аланина и молочной кислоты.

Одноступенчатый способ получения.

Принципиальная

технологическая схема культивирования

продуцента и

биосинтеза

глутаминовой

кислоты практически полностью повторяет

схему микробиологического производства

L-лизина.

Поэтому будут рассмотрены

только некоторые отличия, наблюдаемые

на стадиях культивирования

продуцента и проведения биосинтеза.

Принципиальная

технологическая схема культивирования

продуцента и

биосинтеза

глутаминовой

кислоты практически полностью повторяет

схему микробиологического производства

L-лизина.

Поэтому будут рассмотрены

только некоторые отличия, наблюдаемые

на стадиях культивирования

продуцента и проведения биосинтеза.

Посевной материал на каждой из стадии его получения (от пробирок до посевного аппарата) выращивают в строго асептических условиях по 24 ч. Состав питательных сред незначительно меняется при переходе от одного штамма к другому и практически остается постоянным на каждой из промежуточных стадий получения посевного материала. Только при выращивании продуцента в посевном аппарате в питательную среду вносят до 0,1% стерильного синтетического пеногасителя.

Для промышленных штаммов Coryn. gtutamicum питательные среды при производстве посевного материала, как правило, содержат следующие компоненты (в %):

Питательные среды на стадии биосинтеза содержат те же компоненты и в том же количестве, только вместо кукурузного экстракта и сульфата аммония присутствует до 2% мочевины, содержание мелассы увеличивают до 20%, дополнительно вводят мел до 1% и 0,1% синтетического пеногасителя.

Накопление биомассы до 6—8 г АСВ на 1 л среды производят в аэробных условиях сначала в инокуляторах объемом 2 м3, потом в посевных аппаратах объемом 5 м3. Полученный посевной материал в количестве 5—6% (от объема среды производственных аппаратов) стерильно передают в основные ферментаторы.

Процесс

биосинтеза осуществляют в строго

асептических условиях

в ферментаторах объемом 50 м3

с коэффициентом заполнения

аппарата 0,7 в  течение

48—52 ч и интенсивной аэрации [80—85

мг О2/(л-мин)], что соответствует расходу

1 объема воздуха

на I

объем среды в 1 мин.

Температуру

культивирования на

всех стадиях поддерживают постоянной

на уровне 28—30°С. В

конце процесса биосинтеза готовая

культуральная жидкость содержит

до 45 г/л глутаминовой кислоты. Выход

глутаминовой кислоты

по отношению к потребленным сахарам

составляет 45— 50%.

течение

48—52 ч и интенсивной аэрации [80—85

мг О2/(л-мин)], что соответствует расходу

1 объема воздуха

на I

объем среды в 1 мин.

Температуру

культивирования на

всех стадиях поддерживают постоянной

на уровне 28—30°С. В

конце процесса биосинтеза готовая

культуральная жидкость содержит

до 45 г/л глутаминовой кислоты. Выход

глутаминовой кислоты

по отношению к потребленным сахарам

составляет 45— 50%.

Поскольку производство глутаминовой кислоты направлено на получение высокоочищенных препаратов, последующая технологическая схема предусматривает производство продуктов, подготовленных непосредственно к применению в качестве пищевых добавок и в виде лекарственных форм.

Выделение глутаминовой кислоты из культуральной жидкости и последующая очистка ее в соответствии с требованиями фармакопеи предполагает такую последовательность проведения технологических операций.

Предварительная обработка культуральной жидкости. Осуществляется в результате добавлений к ней определенного количества негашеной извести (или известкового молока) с последующим осаждением избытка ионов кальция фосфорной кислотой. Образующийся при этом осадок способствует лучшему отделению клеток продуцента и других балластных примесей.

Отделение осадка. Проводят центрифугированием или фильтрованием под давлением.

Рис. 3: Рамный фильтр-пресс: 1 – лобовина, 2 – рама, 3 – плита, 4 – брус, 5 – подвижная лобовина, 6 – гидравлическое устройство, 7 – прилив, 8 – кран.

Осветление

фильтрата. Состоит

в очистке его от пигментных примесей,

окрашивающих нативный раствор в темный

цвет. Для

этого обрабатывают фильтрат активированным

углем или подвергают

его ионообменной сорбции на анионите

ИА-1.

Осветление

фильтрата. Состоит

в очистке его от пигментных примесей,

окрашивающих нативный раствор в темный

цвет. Для

этого обрабатывают фильтрат активированным

углем или подвергают

его ионообменной сорбции на анионите

ИА-1.

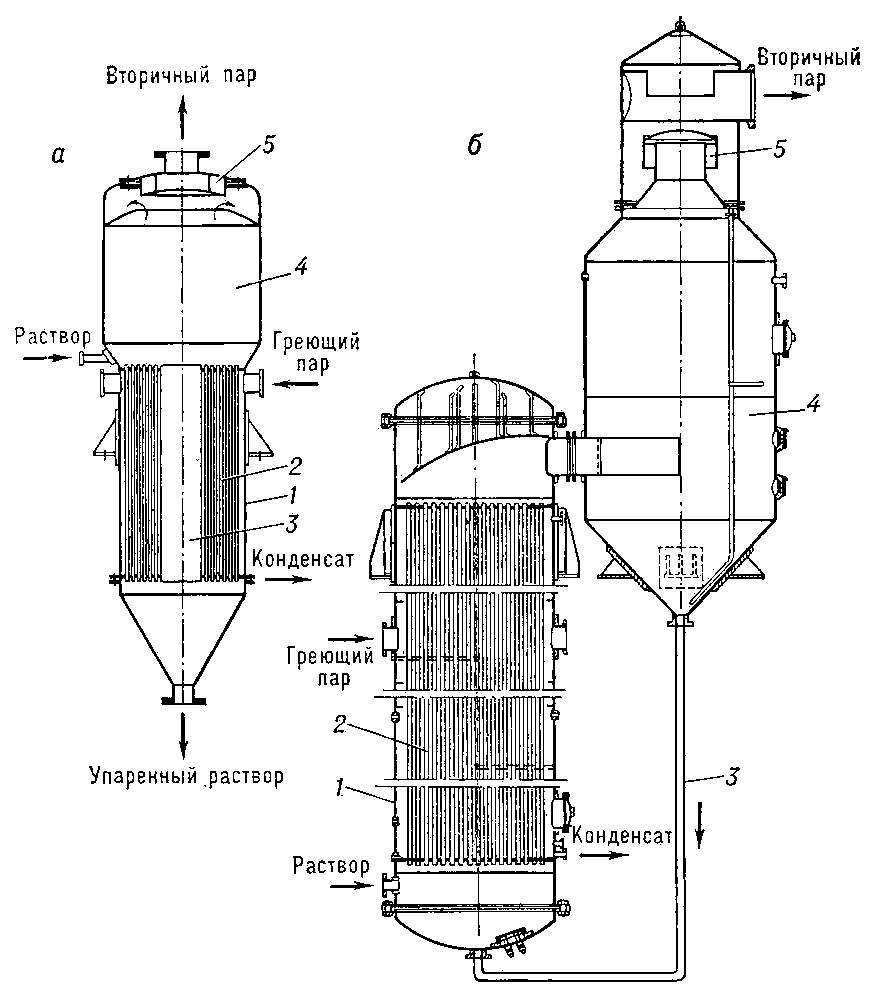

Концентрирование осветленного раствора глутаминовой кислоты. Проводят путем его вакуум-выпаривания при температуре 40—60°С, при этом из исходного раствора глутаминовой кислоты отгоняют от 50 до 80% воды.

Рис.4 : Выпарные аппараты: а – с центральной циркуляционной трубой, б – с выносной нагревательной камерой, 1 – корпус, 2 – нагревательные трубки, 3 – циркуляционная труба, 4 – сепаратор, 5 – отбойник.

Осаждение

кристаллов глутаминовой кислоты в

изоэлектрической

точке. Эта

стадия осуществляется путем подкисления

полученного

на предыдущем этапе концентрата соляной

кислотой до рН 3,2 (изоэлектрическая

точка глутаминовой кислоты) и

охлаждения

раствора до 4—15°С. Однократное проведение

операции

обеспечивает кристаллизацию 77%

глутаминовой кислоты;

при

повторном ее  проведении

выход возрастает до 87%. Чистота получаемый

кристаллов достигает 88%.

проведении

выход возрастает до 87%. Чистота получаемый

кристаллов достигает 88%.

В результате последующей перекристаллизации чистоту получаемых кристаллов можно увеличить до 99,6%, что удовлетворяет требованиям фармакопеи.

Отделение кристаллов гдутаминовой кислоты от маточника. Это достигается центрифугированием с последующей декантацией и возвратом маточника на стадию вакуум-выпаривания. Полученные кристаллы промывают обессоленной водой и направляют на сушку.

Сушка кристаллов глутаминовой кислоты. Проводится в вакууме или в токе нагретого воздуха при 60—70°С.

Получение глутмата натрия HOOCCH2CH2CH(NH2)COONa*Н2О). Процесс осуществляется обработкой влажных кристаллов перекристаллизованной глутаминовой кислоты гидроксидом натрия. Для этого влажные кристаллы растворяют в определенном количестве воды и нейтрализуют 45—50%-ным раствором едкого натра, рН раствора доводят до 6,8 после чего его фильтруют. Осветленный раствор глутамата натрия упаривают под вакуумом до содержанки сухих веществ около 60% и передают на кристаллизацию. Ее проводят в течение трех суток при постепенном снижении температуры. Кристаллы глутамата натрия отделяют от маточного раствора центрифугированием и сушат в токе горячего воздуха,

В соответствии с требованиями МРТУ 18/210—68 глутамат натрия пищевой должен иметь следующий состав (в %):

Основное вещество, не менее … 94 Влага, ее более …………………1

Хлорид натрия, не более ………… 5 Общей азот, не менее……….. 7,02

Двухступенчатый

способ

получения.

Двухступенчатый

способ

получения.

Его возможно осуществить из а-кетоглутаровой кислоты с помощью ферментов трансамилазы или глутаматдегидрогеназы в результате следующих превращений:

В каждом из этих процессов а-кетоглутаровая кислота играет роль предшественника.

Для осуществления любого из этих превращений необходимы источники а-кетоглутаровой кислоты и соответствующей ферментной системы. Первую из этих задач решают с помощью подбора микроорганизмов, способных продуцировать значительное количество а-кетоглутаровой кислоты из доступных источников сырья. Продуцентами а-кетоглутаровой кислоты могут быть Pseudomonas и Escherickia, а при культивировании продуцента KluyvBrd citrophila а-кетоглутаровай кислота была получена с 57%-ным выходом. Дрожжи рода Candida при выращивании на n-парвфинах продуцируют а-кетоглутаровую кислоту совместно с пировиноградной в соотношении 6:1. Экономический коэффициент процесса биосинтеза достигает 90% от количества потребленных углеводородов.

В роли продуцента фермента трансамидазы могут выступать различные микроорганизмы например Е. coli. Донором аминогрупп может быть аспарагиновая кислота или аланин.

Восстановительное эминированме возможно осуществить с помощью Pseudomonas (прм использовании Ps. ovalis выход L-глутаминовой кислоты составляет 60%) или Aeromonas, причем некоторые штаммы этих микроорганизмов в качестве субстрата могут использовать D, L-а- оксиглутаровую кислоту, производимую химическим синтезом.