- •Управление работой порта

- •Введение

- •Рекомендации по самоподготовке

- •Теперь можно начать изучение учебного пособия с первого раздела.

- •Часть I. Общие сведения и управление работой порта в текущем периоде

- •1. Введение в процесс управления работой порта

- •1.1. Общая характеристика процесса управления работой порта

- •1.1.1. Совокупность функций процесса управления:

- •1.1.2. Период, в котором осуществляется управление:

- •1.1.3. Отношение к объекту управления.

- •1.2. Характеристика функций процесса управления

- •1.2.1. Планирование.

- •1.2.2. Организация.

- •1.2.3. Учет.

- •1.2.4. Контроль.

- •1.2.5. Анализ.

- •1.2.6. Регулирование.

- •1.2.7. Мотивация.

- •2. Организация управления производственной деятельностью портов

- •2.1. Организация управления портами на уровне отрасли

- •2.2. Государственные структуры морского порта

- •2.2.1. Администрации морских портов (амп)

- •2.2.2. Филиалы «Росморпорт»

- •2.3. Судовые сборы и платы

- •Ставки портовых сборов в морских портах российской федерации

- •29. Порт Владивосток

- •30. Перегрузочные комплексы Большой Камень, Чажма

- •31. Порт Восточный

- •Канальный сбор

- •Корабельный сбор

- •Ледокольный сбор

- •Лоцманский сбор

- •Маячный сбор

- •Навигационный сбор

- •Экологический сбор

- •2.4. Организационно-производственная структура морского порта

- •2.5. Производственный перегрузочный комплекс (ппк)

- •2.5.1. Понятие ппк, его назначение и функции

- •2.5.2. Ппк как результат эволюции бригадных форм организации труда докеров-механизаторов в порту

- •2.5.3. Организационные принципы создания ппк

- •2.5.4. Организационная структура ппк и его связи с другими подразделениями порта

- •2.6. Основы хозяйственного механизма порта

- •Определение и использование

- •3.1. Понятие норматива перегрузочных комплексов

- •3.2. Понятие позиции нпк и ее характеристики

- •3.3. Методика расчета величины нпк

- •3.4. Формирование структуры ппк в порту

- •Распределение объемов работ между ппк и причалами (тпк) порта

- •4.1. Постановка задачи

- •4.2. Основные положения методики распределения объемов работ между ппк и причалами

- •4.3. Алгоритм распределения объемов работ между производственными перегрузочными комплексами и причалами порта

- •5. Общие подходы к планированию работы порта

- •5.1. Основные показатели работы порта и ппк. Их взаимосвязь

- •5.2. Планирование прибыли и доходов на ппк

- •5.3. Планирование расходов на ппк

- •5.4. Общая схема текущего планирования работы порта и ппк

- •6. Общие принципы оплаты труда докеров-механизаторов

- •6.1. Общие положения

- •6.2. Определение заработка одного рабочего

- •6.3. Использование коэффициента трудового участия (кту)

- •6.4. Использование коэффициента трудового вклада (ктв)

- •6.4. Определение заработка бригады по наряду

- •6.5. Определение заработка бригады по бригадному подряду

- •7. Управление использованием докеров-механизаторов

- •7.1 Комплекс задач по управлению использованием докеров-механизаторов морского порта

- •7.2. Методика расчета потребности в докерах-механизаторах

- •7.3. Общие принципы составления графика выхода докеров-механизаторов на работу по сменам

- •График выхода смен сукб

- •Специальный график выхода смен сукб

- •График выхода смен сукб при 2-х сменном режиме работы порта

- •График выхода смен сукб при 2-х сменном режиме работы порта с перераспределением выходных

- •7.4. Корректировка графика выхода трудовых ресурсов по сменам (кгвтр)

- •Откорректированный график выхода рабочих

- •8. Учет стояночного и сталийного времени

- •8.1. Основные понятия

- •8.2. Расчет планового сталийного времени, корректировка сталийного времени

- •8.3. Расчет фактического сталийного времени

- •9. Анализ производственных показателей работы ппк

- •9.1. Общие положения

- •9.2. Анализ обработки судов

- •9.3. Анализ обработки вагонов

- •Часть II. Оперативное управление работой порта

- •10.2. Назначение и функции диспетчерской системы управления работой порта

- •10.3. Структура, обязанности и организация работы диспетчерского аппарата

- •10.4. Методы и формы работы диспетчерского аппарата

- •10.5. Технические средства диспетчерского руководства

- •1.2. Формирование плана распределения судов между производственными перегрузочными комплексами (ппк) и причалами порта (прсмп).

- •1.3. Формирование плана распределения вагонов (автотранспорта) под обработку между ппк (првмп).

- •2.1. Технологический план-график обработки судна (тпгос).

- •2.2. План выполнения вагонных работ (пввр).

- •2.3. План выполнения складских работ (пвср).

- •2.4. План выполнения вспомогательных, хозяйственных и внепортовых работ (пвхр).

- •2.5. Сменно-суточный план работы ппк (ссп ппк).

- •2.6. Прогноз хода выполнения месячного производственно-финансового плана работы.

- •3.1. План перераспределения или распределения трудовых ресурсов между ппк (пртр).

- •3.2. Согласование заявок на формирование подач вагонов (зфвп).

- •3.3. Корректировка графиков выхода на работу трудовых ресурсов порта (кгвтр).

- •3.4. Корректировка графиков вывода на техническое обслуживание и ремонт перегрузочного оборудования (кгвпо).

- •4.1. Формирование сменно-суточного плана работы порта (сспп).

- •4.2. Прогнозирование выполнения месячного плана работы порта (пвмпп).

- •11.2. Методические основы разработки сводного месячного графика подачи судов в порт

- •11.2.1. Назначение и общие условия разработки смг

- •11.2.2. Порядок разработки и согласования смг

- •11.2.3. Методика разработки смг

- •11.3.2. Методика решения задачи распределения судов между ппк и причалами порта

- •11.3.3. Отличительные особенности задачи распределения судов между ппк и причалами порта в сравнении с задачей формирования смг

- •11.4. Управление распределением докеров-механизаторов между объектами работ

- •11.4.1 Управление распределением докеров-механизаторов, закрепленных за ппк

- •11.4.2 Управление распределением докеров-механизаторов, закрепленных за «трудовой» компанией

- •11.4.3 Распределение докеров-механизаторов по объектам работ

- •11.5. Технологический план-график обработки судна (тпгос)

- •11.5.1 Общая характеристика и назначение технологического плана-графика обработки судна

- •11.5.2. Условия концентрации технологических линий на обработку судов

- •11.5.3. Методика разработки тпгос

- •11.5.4. Упрощенный алгоритм разработки тпгос

- •11.6 План выполнения вагонных работ на ппк

- •11.7 План выполнения складских, вспомогательных, хозяйственных и внепортовых работ на ппк

- •12. Сменно-суточное планирование работы порта

- •12.1. Структура и содержание ссп работы порта

- •Методические основы непрерывного планирования работы порта

- •12.3. Назначение, содержание и порядок разработки непрерывного плана-графика работы порта9)

- •13. Оперативное регулирование работы порта

- •13.1. Назначение, особенности и содержание диспетчерского регулирования работы порта

- •13.2. Основные принципы принятия регулировочного решения

- •Рекомендованная литература

- •1. Основная:

- •2. Дополнительная и справочная:

11.5.3. Методика разработки тпгос

Сначала определяется минимальная продолжительность обработки каждого отсека8) (Тi), которая в общем случае будет равна:

Тi = qi /(tcв * ncлi * (1 – Ксн) + tт * nтлi ) * Pл (11.1)

где tт, tcв – продолжительность темного и светлого времени (рабочее время суток (tр) равно tр = tт+ tcв), ч; ncлi , nтлi – допустимая концентрация ТЛ на отсеке в светлое и темное время; Pл – производительность ТЛ, т/ч.

Если судно загружено разнородным грузом/ грузами, перерабатываемыми по различным вариантам, то по каждому отсеку необходимо найти средневзвешенное значение производительности ТЛ.

Методика разработана для первого варианта концентрации ТЛ, т.е. необходимо определить min возможную продолжительность обработки судна при max концентрации ТЛ.

В этом случае продолжительность обработки судна (Тобр) определяется по принципу лимитирующего трюма.

Тобр= max{Ti. (11.2)

Далее необходимо определить структуру времени использования ТЛ на каждом отсеке.

В основе выбора структуры времени использования ТЛ учитывается тот факт, что для обработки максимального отсека предусмотрено использование максимального количества ТЛ.

Если отсек может быть обработан двумя ТЛ, то они будут использованы от начала и до конца обработки отсека.

Для максимального отсека формула (11.1) остается неизменной.

Для остальных отсеков возможны соотношения:

Т обрi= Ti(1) + Тi(2), (11.3)

Общая продолжительность обработки складывается из времени обработки отсека двумя и одной ТЛ.

Т обрi = Ti(1) + Тi(н), (11.4)

где Ti(1) – продолжительность отрезка времени, когда отсек обрабатывается одной ТЛ; Тi(2) – продолжительность отрезка времени, когда отсек обрабатывается двумя ТЛ; Ti(н) – продолжительность отрезка времени, когда отсек не обрабатывался.

Для того, что бы определить какая из двух структур используется, проверяется уравнение 1 (11.3), т.е. производится проверка – можно ли этот отсек обработать одной ТЛ:

Тi(1) = qi / (tт+ tcв) * Рл

и проверяем условие:

Тi(1) ≤ Тобр. (11.5)

Если условие (11.5) выполняется, то отсек может быть обработан одной технологической линией, тогда:

Тi(н) = Тобр – Тi(1) .

Если условие (11.5) не выполняется, то отсек должен обрабатываться по структуре 2 (11.4), т.е. с участием двух ТЛ, тогда:

Тi(2) = (qi – Тобр * (tcв+ tт) * Рл)/(tcв * (1 – 2Ксн) + tт * (nтлi – 1) * Pл .

Тi(1) = Тобр – Тi(2) .

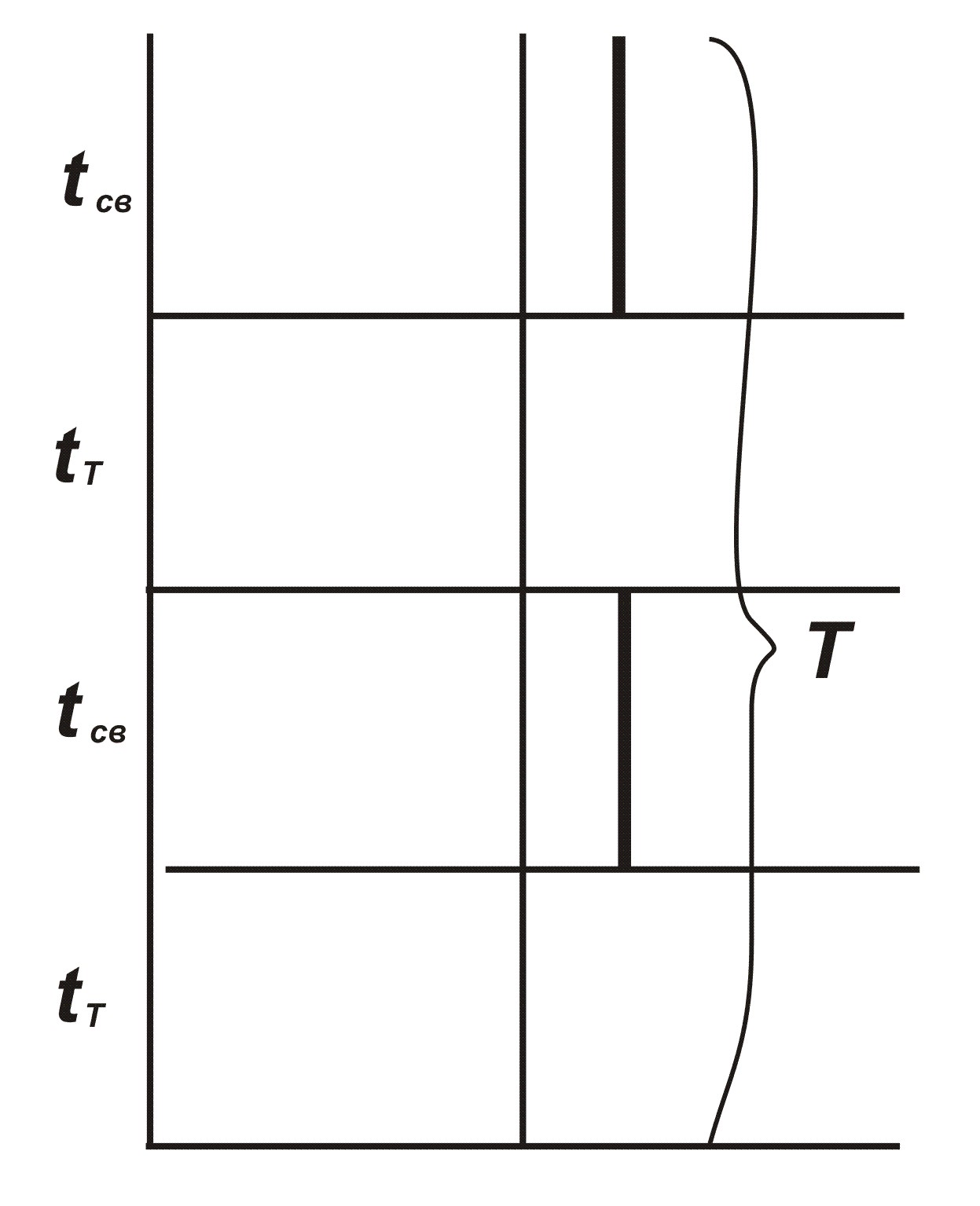

При определении величины Тi(2) следует учитывать, что – это продолжительность всего периода, в течение которого в светлое время для обработки отсека используются две технологические линии. При этом в темное время, согласно требованиям техники безопасности, может работать только одна ТЛ. Суть изложенного условия прослеживается на Рис. 11.11, из которого видно, что одна ТЛ работает непрерывно, а вторая ТЛ (отмечена прерывистой жирной линей) работает только в светлое врем суток.

Зная структуру рабочего времени ТЛ, можно определить трудоемкость обработки каждого отсека по формуле:

Ттрi = Тi(2) * (tсв * ncлi + tт * nтлi) + Тi(1) * (tсв+ tт) .

Рис. 11.11. Обработка отсека с использованием двух ТЛ.

После определения трудоемкости обработки отсеков можно определить среднюю концентрацию ТЛ на обработку судна:

1) В течение суток:

Nл = Ттрi / Тобр .

i

2) В светлое время:

Nсл = Тсвтрi / (Тобр * tсв) ,

i

где Тcвтрi = ( Тi(2) * ncлi + Тi(1)) * tсв .

3) В темное время:

Nтл = Тттрi / (Тобр * tт) ,

i

где Тттрi = (Тi(2) * nтлi + Тi(2)) * tт .

Полученные значения концентрации ТЛ следует сравнить с ограничениями по концентрации ТЛ (Nmaxл).

Если такое ограничение существует, то следует постепенно уменьшать концентрацию ТЛ и пересчитывать все параметры ТПГОС, пока не будет получено необходимое соотношение:

Nл < Nл(1) ,

(т.е. когда на отсеке две ТЛ не работают одновременно).

Дальнейшие действия по разработке ТПГОС предусматривают составление плана и графика работы технологических линий.

В результате разработки плана работы ТЛ должен быть получен порядок закрепления линий за отсеками и продолжительность обработки каждого отсека соответствующей ТЛ.

Рассмотрим план для случая, когда на одном отсеке работает только одна технологическая линия (Nл Nл1).

План обработки имеет форму матрицы, приведенной в табл. 11.:

Таблица 11.1

План обработки судна

Отсеки (j) ТЛ (i) |

I |

II |

III |

IV |

Итого |

1 |

Т11 |

Т12 |

|

|

Тобр |

2 |

|

Т22 |

Т23 |

|

Тобр |

3 |

|

|

Т33 |

Т34 |

Тобр |

4 |

|

|

|

Т44 |

0,3 Тобр |

Итого |

Тр1 |

Тр2 |

Тр3 |

Тр4 |

трi = = 3,3 Tобр |

В табл. 11.1. использованы обозначения: Трi – трудоемкость обработки i-го отсека; Tij – продолжительность работы i-й ТЛ на j-м отсеке; Тобр – продолжительность обработки судна (в данном контексте – бюджет времени работы каждой ТЛ).

Допустим, например, что Nл = 3,3 (это означает, что 3 ТЛ работают постоянно, а 4-я ТЛ будет работать только 30% продолжительности обработки судна).

Матрица заполняется методом северо-западного угла.

Разрабатываем план, исходя из сравнения величин Ттрi и Тобр, т.е. сравниваем бюджет работы ТЛ с трудоемкостью обработки отсека:

±∆Т11 = Тобр – Ттрi . (11.6)

Если получим, что Ттрi Тобр , т.е. (для ячейки 1,I) значение +∆Т11, то это означает, что бюджет времени ТЛ больше трудоемкости обработки отсека, следовательно, остаток бюджета времени работы ТЛ перейдет на 2-ой отсек с остатком бюджета рабочего времени, равного ∆Т11. Для отсека II и ТЛ 1 по преобразованной формуле (11.6) получим:

±∆Т12 = ∆Т11 – Ттрi .

Если получили отрицательную величину (–∆Т12), то подключаем для обработки II–го отсека вторую ТЛ (ТЛ2). При этом остаток трудоемкости обработки отсека будет равен ∆Т12. Определяем остаток бюджета 2-й ТЛ по преобразованной формуле (11.6):

±∆Т22 = Тобр – ∆Т12.

Если получим, что Ттрi Тобр , т.е. (для ячейки 2,II) значение +∆Т22, то это означает, что бюджет времени ТЛ больше остатка трудоемкости обработки отсека II, следовательно, остаток бюджета времени работы ТЛ перейдет на 3-й отсек с остатком бюджета рабочего времени, равного ∆Т22.

Аналогично продолжаем расстановку ТЛ по другим отсекам, исходя из правила:

– если остается бюджет времени работы ТЛ, то она переходит на обработку следующего отсека;

– если остается трудоемкость обработки отсека, то для обработки отсека подключается следующая ТЛ.

И так до тех пор, пока все отсеки не будут обработаны и все ТЛ не будут использованы.

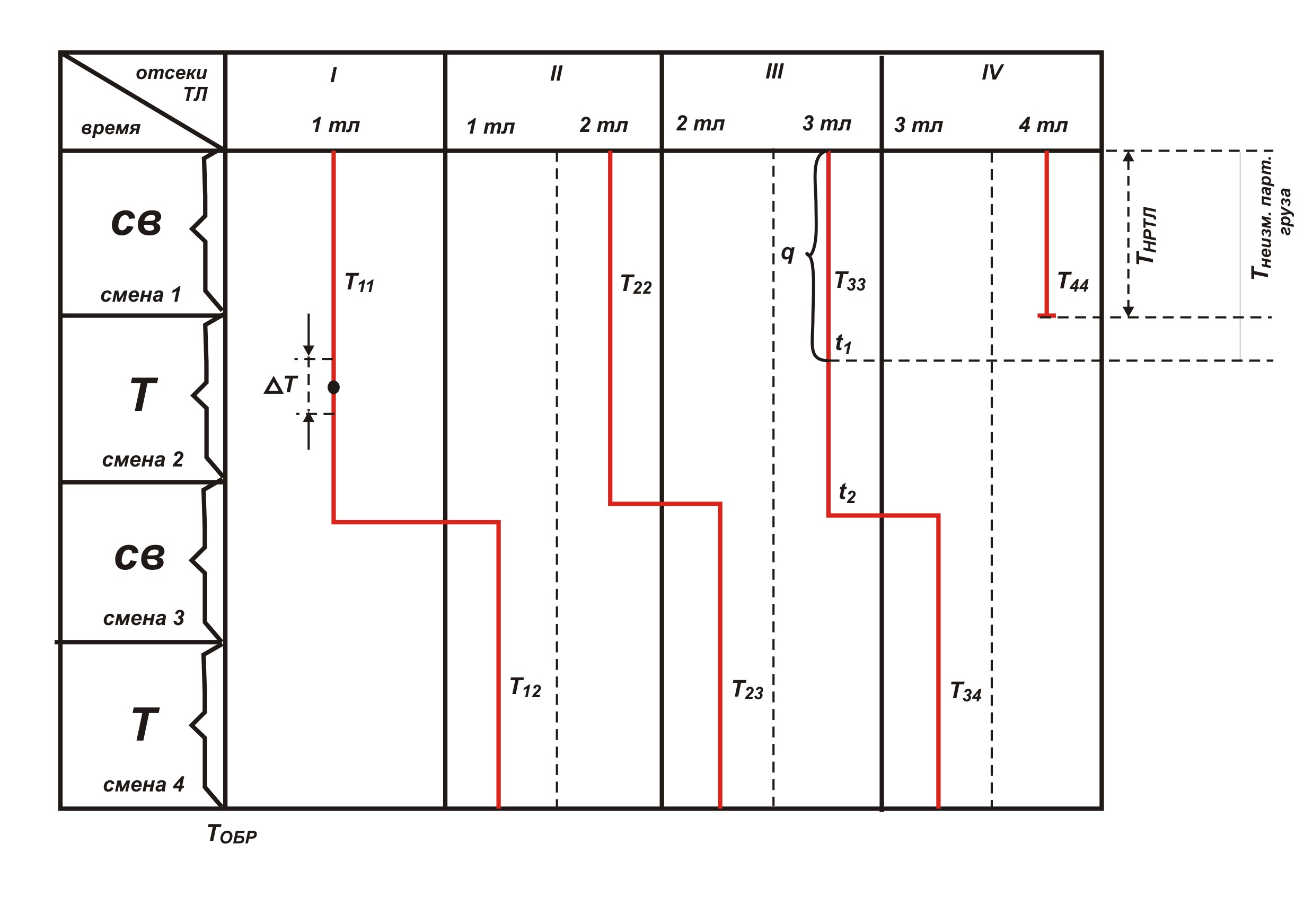

На основе плана обработки судна можно построить график обработки судна (график работы ТЛ), приведенный на рис. 11.12.

Процедура построения графика работы ТЛ носит достаточно механический характер.

Для этого сначала формируется заготовка (рис. 11.9 без указания ТЛ – отмечено обозначениями Т11 ÷ Т44), на которой затем отмечается время работы технологических линий (жирными линиями).

Время работы каждой ТЛ берется из табл. 11.1.

Расстановку ТЛ начинаем с крайнего левого отсека (отсек I). При этом время работы ТЛ отмечается сплошной вертикальной чертой по длине равной продолжительности работы ТЛ (в соответствующем масштабе времени). Переход ТЛ на другой отсек обозначается горизонтальной линией.

Рис. 11. 9. Общий вид графика работы ТЛ

На вертикальной черте, соответствующей работе 1-й ТЛ точкой отмечено окончание обработки 1-й партии груза. Интервал ΔТ означает возможные затраты времени на вспомогательные операции: укладка/уборка сепарации, крепление/раскрепление груза, осмотр партии груза, проверка количества груза и т.п. Аналогично следует учитывать дополнительное врем на переход ТЛ в другой отсек (для упрощения здесь не показано).

Далее добавляется следующая ТЛ. При этом, если в обработке отсека участвуют две ТЛ, то время их совместной работы должно быть минимальным. Рекомендуется совместную работы ТЛ организовывать:

при загрузке судна – в начале обработки;

при разгрузке судна – в конце обработки.

Когда мы построили график обработки судна (рис. 11.9), по нему можно определить следующие параметры:

точное время перехода каждой технологической линии;

время выхода каждой партии груза (сначала нужно определить продолжительность обработки партии груза tгр= qгр/P л);

количество обработанных вагонов в смену: Nваг = qгр.см/qв;

потребность в трудовых и технических ресурсах на любой момент обработки судна. Для этого надо выделить участки, когда ситуация, связанная с обработкой судна не меняется, т.е. остаются неизменными технологические процессы и расстановка технологических линий (на рис. 11.9 – Тнртл, Тнпгр и др.).

количество перегруженного груза за каждую смену по каждому отсеку и по судну в целом:

qi = КНВ – если груз в течении смены не менялся,

qi = t1 * (КНВ/tсм) – если груз менялся в течении смены (на рис. 11.9 величины t1 и t2 – время переработки 1-й и 2-й партий груза).

Если выбрали партию груза, и есть время до окончания смены, и есть еще грузы (груз), то аналогично можно определить, какое количество из другой партии может быть переработано.

Если же Nл Nл1, то задача резко усложняется, и план должен разрабатываться одновременно с графиком обработки судна (графиком расстановки ТЛ).