СОДЕРЖАНИЕ

ВВЕДЕНИЕ

3 ПЛАВКА ЧУГУНА В КОКСОВОЙ ВАГРАНКЕ 3.1 Технология плавки чугуна в коксовой вагранке 3.2 Металлургические процессы плавки чугуна в коксовой вагранке 3.3 Интенсификация процессов плавки чугуна в коксовой вагранке 3.4 Контроль процесса и качества выплавляемого чугуна в кокосовой вагранки 4 РАСЧЕТ ШИХТЫ ДЛЯ ВЫПЛАВКИ ЧУГУНА 4.1 Исходные данные для расчета 4.2 Расчет шихты для выплавки чугуна 4.2.1 Расчет массы топливной и металлической колоши 4.2.2 Выбор химического состава жидкого чугуна 4.2.3 Расчет состава шихты 5 РАСЧЕТ ОСНОВНЫХ РАЗМЕРОВ КОКСОВОЙ ВАГРАНКИ 5.1 Диаметр вагранки в свету 5.2 Полезная высота вагранки 5.3 Общая высота вагранки 5.4 Диаметр металлической летки

5.5 Сечение вагранки в свету 5.6 Суммарное сечение фурм 6 ВЫБОР ВЕНТИЛЯТОРА 7 МАТЕРИАЛЬНЫЙ БАЛАНС КОКСОВОЙ ВАГРАНКИ 7.1 Исходные данные для расчета материального баланса 7.2 Кокс 7.3 Шлаки 8 ТЕПЛОВОЙ БАЛАНС КОКСОВОЙ ВАГРАНКИ 8.1 Теплота сгорания кокса 8.2 Теплота вносимая воздухом 8.3 Теплота окисления примесей 8.4 Теплота шлакообразования 8.5 Расход теплоты на расплавление и перегрев чугуна 8.6 Расход теплоты на расплавление и перегрев шлака

8.8 Расход теплоты на испарение влаги 8.9 Физическая теплота ваграночных газов ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ СПЕЦИФИКАЦИЯ

|

3 4 4 14 14 15 18 20 23 27 27 30 43 45

48 48 48 48 50 51 57 57 57 57 57

58 58 60 63 63 64 66 69 69 70 70 70 70 71 71 72 72 76 77

|

ВВЕДЕНИЕ

Данная работа посвящена разработке технологического процесса выплавки чугуна марки СЧ 25, в коксовой вагранке. Решение данной проблемы имеет теоретическое и практическое значение. В производстве чугуна 70 % отливок изготовляют из серого чугуна.

Несмотря на создание в настоящее время ряда новых плавильных агрегатов, основное количество чугуна для отливок выплавляется в вагранках.

Рассматривая вагранку, как агрегат для плавки чугуна, можно отметить, что она имеет ряд преимуществ по сравнению с другими плавильными агрегатами: простота конструкции и обслуживания; непрерывность процесса плавки и выпуска чугуна; экономичность; сравнительно низкие энергетические затраты. Интенсификация ваграночной плавки позволяет повысить температуру жидкого чугуна и технологические свойства отливок. Применение дожигания оксида углерода и очистки колошниковых газов от пыли, наряду с утилизацией теплоты отходящих газов, делают вагранку практически безотходным и экологически чистым плавильным агрегатом.

Поэтому целью нашей курсовой работы является разработка технологического процесса плавки чугуна в вагранке. Для достижения поставленной цели нами была предпринята попытка решить следующие задачи: проанализировать конструкцию вагранки, провести расчет основных размеров вагранки, расчет материального баланса, расчет теплового баланса.

Литературный обзор

Вагранка – как печь для плавки чугуна

Вагранка как самостоятельный плавильный агрегат для переплавки чугуна используется со второй половины XVIII столетия. Первоначально чугунные отливки производились исключительно из чугуна первой плавки, т. е. непосредственно из доменных печей, что, естественно, ограничивало в значительной степени и область применения чугунного литья, и возможности самостоятельного развития литейного производства.

Вагранки классифицируются по типу применяемого топлива (коксовые, коксогазовые, газовые), по футеровке (кислые и основные), по теплотехническим особенностям (без подогрева и с подогревомдутья), по степени очистки газов (открытые, полузакрытые и закрытые). В открытых вагранках производится только грубая очистка от крупных частиц пыли, в полузакрытых очищается только часть газов и в закрытых эффективной очистке подвергаются все газы.

В соответствии с ГОСТ 24774 —81, вагранки изготавливают следующих типов, исполнений и модификаций:

Типы: 1) открытые, со свободным выходом ваграночных газов в атмосферу за счет естественной тяги; 2) закрытые, с принудительным отсосом ваграночных газов через систему очистки.

Открытые вагранки холодного дутья не могут быть рекомендованы к применению по экологическим соображениям и в связи с низким КПД. Вагранки с частичной очисткой газов от пыли в мокрых искрогасителях (пылеосадителях) допускается применять только диаметром до 1300 мм при условиях длительности непрерывной работы не более 7 ч и значительной удаленности от жилых помещений.

Вагранки с высокотемпературным подогревом дутья в выносном рекуператоре с использованием теплоты отходящих ваграночных газов и полной их очисткой рекомендуются для высокопроизводительных литейных цехов заводов индивидуального и мелкосерийного производств, а также цехов металлургических предприятий.

При крупносерийном и массовом производстве отливок должны применяться вагранки с высокотемпературным подогревом дутья, без футеровки, с применением эффективных рекуператоров и полной очисткой ваграночных газов.

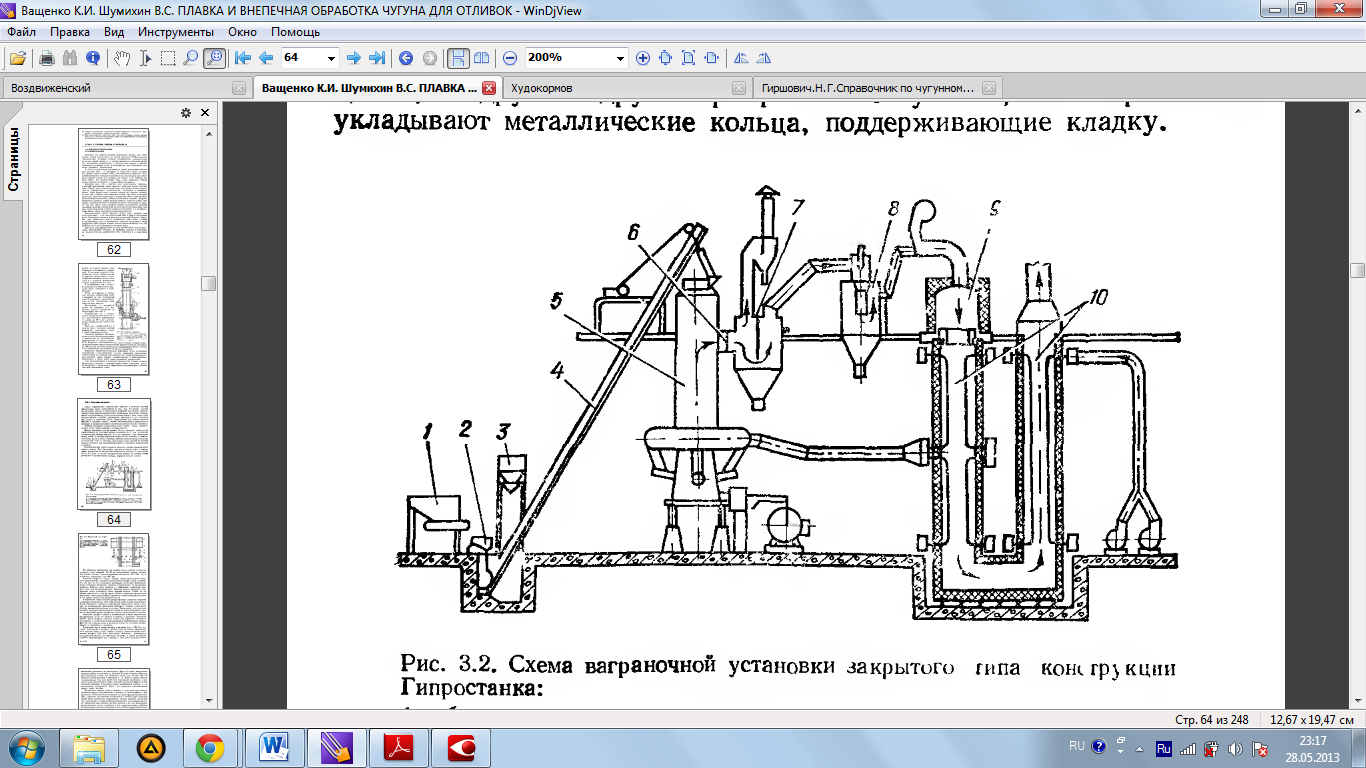

Схема современного плавильного агрегата с системой очистки ваграночных газов представлена на рис. 3.2. Установка состоит из вагранки, весовых и загрузочных устройств для подачи металлических и неметаллических шихтовых материалов, комплекса оборудования для улавливания и очистки отходящих газов и пыли в две стадии (пылеосадитель, скруббер, рекуператор, фильтры и т. п.), устройств для подачи и подогрева дутья, оборудования для отбора жидкого металла и удаления шлака, системы автоматического управления и контроля за процессом плавки, различных вспомогательных устройств.

Очистка отходящих ваграночных газов может также осуществляться в три стадии, включая мокрую очистку.

Рис. 1.1 – Схема ваграночной установки закрытого типа конструкции Гидростанка:

1 – бункерная эстакада ля металлической шихты; 2 – весовая тележка; 8 – установка для дозировки кокса, известняка и ферросплавов, 4 – подъемник для шихты, 5 – вагранка; 6 – шлюзовая камера; 7 – пылеосадительная камера; 8 – эжекторный скруббер; 9 – камера дожигания, 10 – радиационный рекуператор.

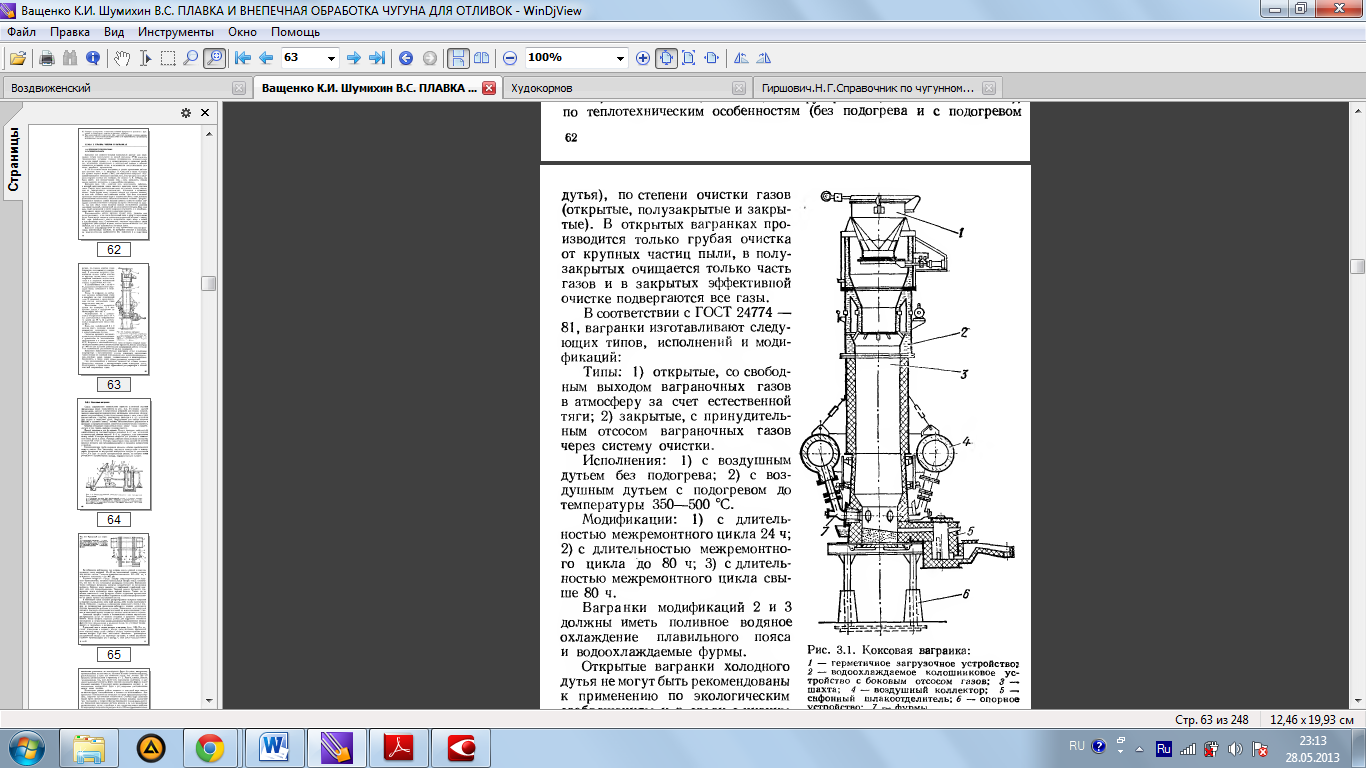

Коксовая вагранка

Она имеет шахту, в нижней части которой расположены фурмы для подачи воздуха, шлакоотделительное устройство и копильник, устройство для дожигания продуктов сгорания кокса, в основном СО, устройство для очистки охлажденных отходящих газов от пыли, устройство для подогрева воздушного дутья (рекуператор). В шахту загружается холостая колоша кокса на высоту от уровня фурм, равную приблизительно диаметру шахты, а также рабочие калоши металлошихты, кокса и флюса. Чугун плавится за счет тепла, выделяющегося от сгорания кокса, стекает в нижнюю часть шахты, называемую горном, и либо накапливается там, либо непрерывно уходит в копильник, где собирается определенная порция для выпуска чугуна на заливку. Горн и нижняя часть рабочей калоши – это по существу зона плавления, а вагранка с копильником – это агрегат непрерывного действия. Характерной особенностью современной вагранки является доменный профиль шахты, который существенно улучшает газодинамику и теплообмен в вагранке и удобен для наружного поливного охлаждения. Фурмы выполняются вдвинутыми водоохлаждаемыми, быстросъемными. Корпус вагранки в плавильной зоне дополнительно охлаждается водой и имеет огнеупорную футеровку, которая чаще всего выполняется из шамотных кирпичей (изделий) – эта кислая футеровка. Реже используют основную футеровку. Это для малосернистых чугунов при производстве ответственных отливок. В вагранках с водяным охлаждением плавильной зоны (пояса) горн футеруют углеродистыми огнеупорами (SiC). Как отмечалось ранее для повышения температуры чугуна в плавильной зоне, а значит и выдаваемого в копильник, подогревают воздух поступающий в фурмы при помощи рекуператоров (за счет тепла отходящих газов) – это 400 °С, специальными электрокалориферами (до 700°С) и добавлением в горячее дутье 3-5% кислорода. В последнем случае температура в плавильной зоне врозрастает до 2050°С (по данным немецких специалистов).

Рис. 1.2 – Коксовая вагранка:

1 — герметичное загрузочное устройство; 2— водоохлаждаемое колошниковое устройство с боковым отсосом газов; 3 — шахта; 4 — воздушный коллектор; 5 — сифонный шлакоотделитель; 6 — опорное устройство; 7 — фурмы.

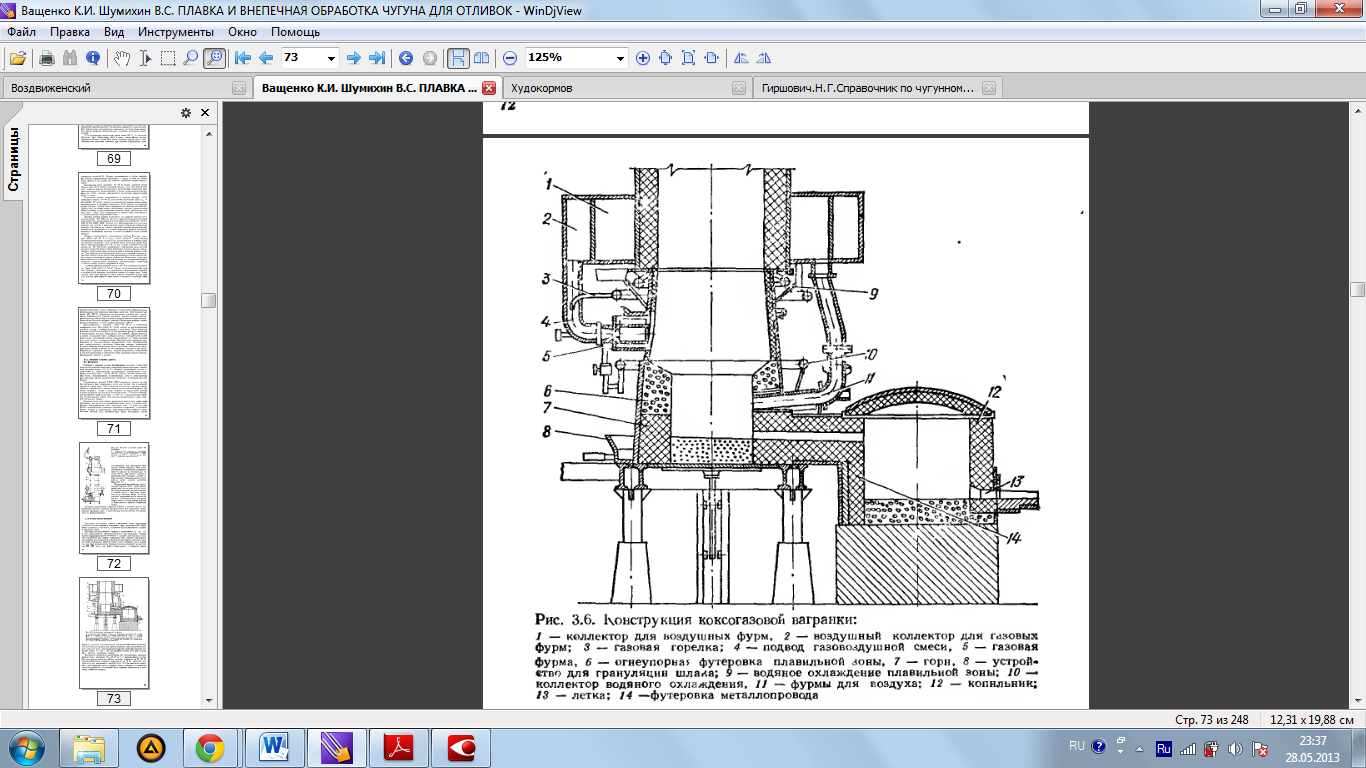

Коксогазовые вагранки

Вагранки, использующие в качестве топлива кокс и газ, называют коксогазовыми. При частичной замене кокса природным газом схема процесса плавки чугуна и конструкция вагранки изменяются немного. Вагранка имеет один ряд фурм, площадь которых составляет 8 – 10% площади сечения шахты, фурменную коробку, разделенную вертикальной перегородкой на две камеры для раздельной подачи воздуха в фурмы и газовые горелки, расположенные на расстоянии 900 мм от оси фурм.

Коллектор предусмотрен для подачи природного газа в горелки. Исследования состава газов у выхода их из тоннелей вагранки производительностью 10 т/ч при соотношении расходов природного газаи воздуха 1/10 показали, что происходит полное сгорание их и что газы содержат 9,5% СО2, 3,7% О2, 0,06% СО и 86,74% N2. Кроме того, в результате сгорания метана и тяжелых углеводородов газы содержат около 20% Н2О.

В коксогазовых вагранках обычно уменьшается расход кокса на 25 – 35%, соответственно уменьшается количество воздуха, поступающего в фурмы. Это снижает максимальную температуру в зоне холостой колоши. Вследствие поступления в вагранку продуктов сгорания природного газа изменяется кривая распределения температур по высоте и удлиняется зона высоких температур.

В результате увеличения количества сжигаемого газа и повышения температуры на уровне расположения горелок и в зоне подогрева шихты зона плавления металла перемещается выше, путь капель металла по раскаленному коксу удлиняется и количество теплоты, передаваемой жидкому металлу, увеличивается. Это до определенного предела повышает температуру перегрева чугуна, компенсируя отрицательное влияние снижения максимальной температуры. Кроме того, в вагранке создаются благоприятные условия для развития эндотермических реакций разложения Н2О и восстановления СО2 из продуктов горения кокса и газа. Повышение расхода углерода кокса на эти реакции способствует более быстрому сходу колош и росту производительности вагранки. Содержание углерода, а также угар кремния и марганца практически не изменяются по сравнению с коксовыми вагранками. Несколько увеличивается содержание водорода в чугуне в связи с увеличением его содержания в ваграночных газах. Однако практика показывает, что это не влияет на качество литья.

Частичная замена кокса природным газом дает следующие преимущества: расход кокса на рабочие калоши уменьшается на 25-35% при работе с оптимальным расходом газа, уменьшается расход флюса; удельная производительность вагранки увеличивается на 10-20%; содержание серы в чугуне уменьшается на 0,02-0,03%; общее количество шлака уменьшается, а также снижается расход теплоты на шлакообразование.

К недостаткам следует отнести необходимость наблюдения за газогорелочными устройствами, согласно правилам Гостехнадзора, и некоторое усложнение системы автоматического регулирования.

Рисунок 1.3 – Конструкция коксогазовой вагранки:

1 – коллектор для воздушных фурм; 2 – воздушный коллектор для газовых фурм; 3 – газовая горелка; 4 – подвод газовоздушной смеси; 5 – газовая фурма; 6 – огнеупорная футеровка плавильной зоны; 7 – горн; 8 – устройство для грануляции шлака; 9 – водяное охлаждение; 10 – коллектор водяного охлаждения; 11 – фурмы для воздуха; 12 – копильник; 13 – летка; 14 – футеровка металлопровода.

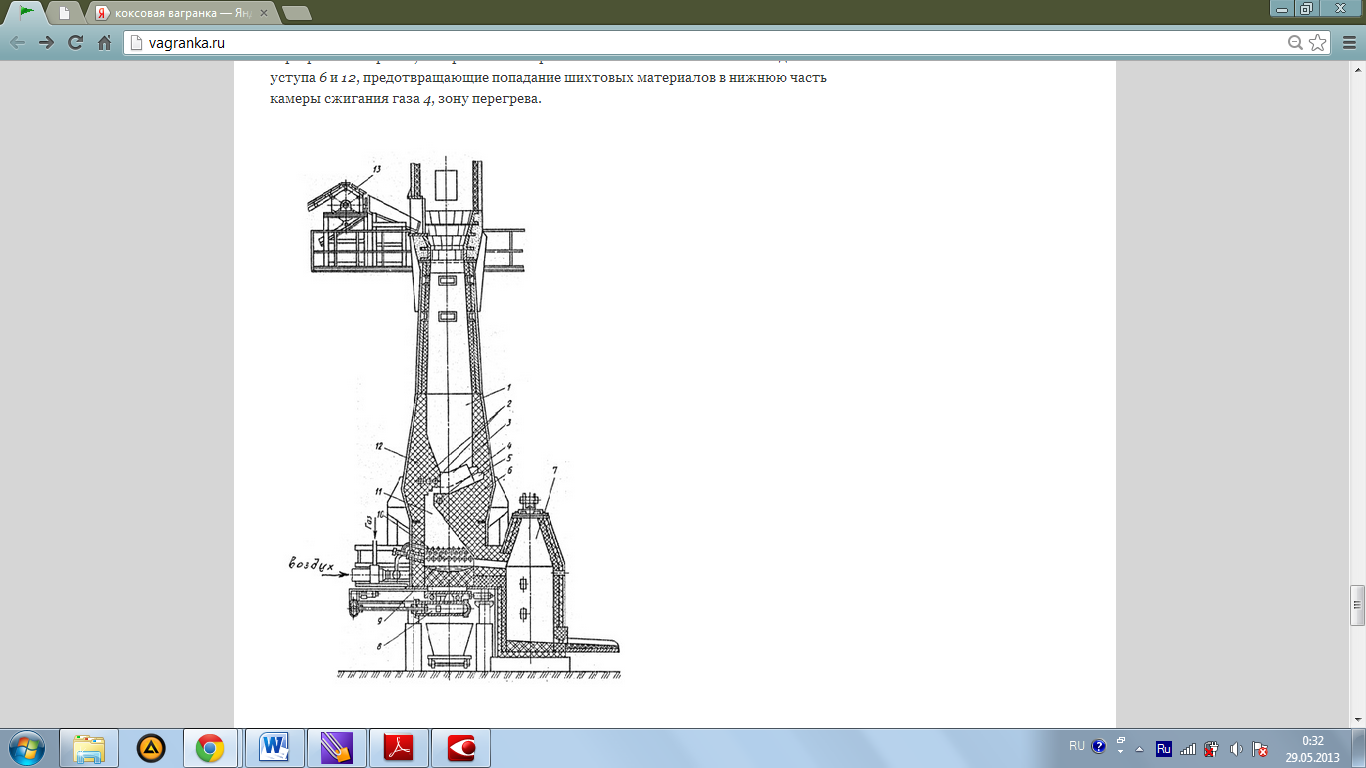

Газовая вагранка

Газовая вагранка представляет собой пламенную печь шахтного типа. Она существенно отличается от коксовой и коксогазовой вагранки. В газовой вагранке отсутствует традиционная холостая коксовая колоша, она имеет постоянную высоту зоны плавления над газовыми горелками и ограниченную по размерам зону перегрева. Газовые вагранки конструктивно различаются на: а) вагранки с уступами в шахте (рис. 1.4); б) вагранки с перемычкой в шахте; в) вагранки с выносной камерой перегрева. В вагранке, изображенной на рис. 1.4 по высоте шахты выполнены два уступа 6 и 12, предотвращающие попадание шихтовых материалов в нижнюю часть камеры сжигания газа 4, зону перегрева.

Рисунок 1.4 – Газовая вагранка:

1 – шахта; 2 и 4 – водяное охлаждение; 3 и 5 – поднутрения шахты; 6 и 12 – уступы; 7 – копильник; 8 – механизм открывания днища; 9 – бассейн для жидкого чугуна; 10 – горелки; 11 – камера сжигания газа и перегрева чугуна; 13 – система загрузки шихты.

Верхняя часть шахты вагранки предназначена для нагрева и расплавления шихты, а нижняя – для перегрева жидкого чугуна. Как верхний, так и нижний уступы испытывают высокие термические нагрузки, поэтому охлаждаются водой. По всему периметру нижней части камеры сжигания газа и перегрева встроены в один или в два раза туннели – трубки, в которых находятся газогорелочные устройства.

Перед плавкой камера перегрева нагревается газовыми горелками до температуры 1600°С. Затем после достижения необходимого температурного режима и состава печной атмосферы в шахту вагранки загружают шихту. Металл плавится, стекает в камеру перегрева вагранки, откуда непрерывно поступает в копильник.

Основными преимуществами газовых вагранок перед коксовыми является то, что они требуют применения дефицитного кокса, имеет существенное сокращение содержания серы. Вместе с тем в газовых вагранках труднее получить чугун с содержанием углерода более 3-3,2%. Это объясняется отсутствием в коксовой вагранке холостой коксовой колоши и образованием в камере перегрева окислительной атмосферы, что способствует угару химических элементов чугуна. В таких случаях искуственно в шихту добавляют высокоуглеродные материалы, например, куски отходов графитовых электродов.