1.1.2 Аналіз сортаменту цеху

ТВЦ ПрАТ "Сентравіс Продакшн Юкрейн" виготовляє корозійностійкі труби з марок сталей: 08Х18Н10Т, 08Х17Н15МЗТ, 12Х18Н10Т, 12Х18Н12Т, 08Х17Т, 12Х13 та інші, по ГОСТ 9941-81, ГОСТ 19277-73, ТУ 14-3-197-89, ТУ 14-ЗР-197-01, ТУ 14-3-796-79, а також АSТМ-213, АSТМ-312, АSТМ-328 і др.

ГОСТ 9941-81

Труби бесшовні холодно - і теплодеформовані з корозійностійких марок сталей виготовляють за розмірами які приведені в таблиці1.1

Таблиця 1.1 – Розміри труб

Розміри труб (мм) |

||

Діаметр, мм |

Товщіна стінки, мм |

Довжина труб (м) |

5-114 |

0,2-8,5 |

До 7,0 |

На стані ХПТ 55 виготовляють труби такого сортаменту:

Таблиця 1.2 – Сортамент стану ХПТ 55

Зовнішній діаметр, мм |

Товщина стінки, мм |

Марка сталі |

ГОСТ |

25...55 |

1,5...18 |

12Х18Н10Т 08Х18Н10Т 10Х17Н13М2Т 15Х25Т Х18Н10Т 12Х21Н5Т 12Х17 |

9941-81 14-3-197-73 9941-81 9941-81 14-3-769-78 14-3-368-76 9941-81 |

1.2 Обґрунтування конструкції робочої кліті стану

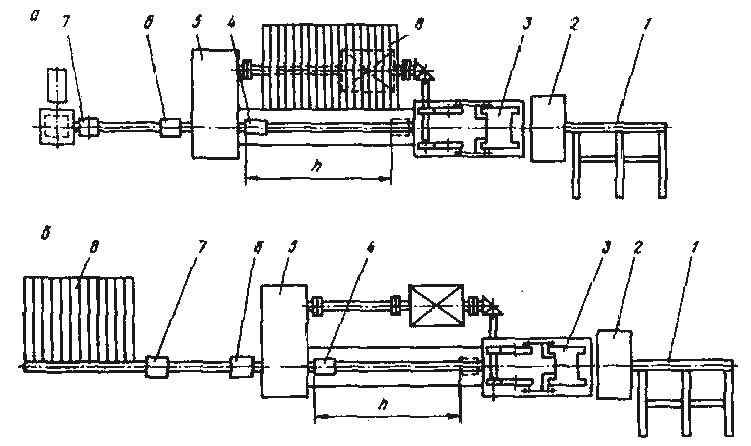

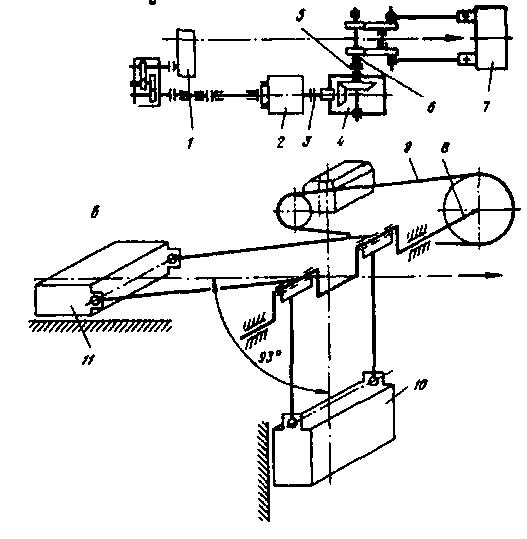

Стан ХПТ складається з робочої кліті, головного приводу, механізмів подачі і повороту труби, системи мастила і управління. На рис. 1 показаний план розташування устаткування стану ХПТ з бічним завантаженням заготовок. Технологічні операції на цьому стані здійснюються в наступній послідовності. Пакет заготовок краном завантажується на приймальний стіл 8. Тут заготовки розподіляються в один ряд і за допомогою дозуючих пристроїв передаються на вісь прокатки. Під час передачі патрон заготовки і патрон 6 стержня оправки повинні знаходиться в крайньому задньому складанні. Чергова заготовка центрується люнетами. Потім включається привід 5 патрона стержня оправки, і оправка, просуваючись крізь заготовку, встановлюється в початкове положення в зоні руху робочої кліті 3. Включається головний привід стану, що повідомляє зворотно-поступальний рух робочої кліті і переривчастий рух патрону подачі і, отже, заготовки через механізми подачі і повороту. Прокатка труби відбувається до тих пір, поки патрон заготовки не переміститься до свого крайнього положення. У цей момент головний привід стану відключається, а патрони заготовки і стержня оправки повертаються в початкове положення, звільняючи місце для розміщення чергової заготовки. Потім цикл прокатки повторюється.

Різання готових труб виконується під час прокатки летучою пилою, і мірні труби укладаються на стіл готових труб 1. В цілях скорочення часу перезарядки, патрон стержня оправки переміщається зі швидкістю, приблизно удвічі більшою, ніж швидкість патрона подачі. Бічне завантаження вимагає зупинки стану при його перезарядці черговою заготовкою.

Рис. 1.1. Схеми розташування устаткування станів холодної

прокатки труб з бічним (а) і торцевим (б) завантаженням заготовок

Часті зупинки стану обумовлюють істотне зниження продуктивності і порушення теплового режиму прокатки, що негативно позначається на якісних показниках технологічного процесу. Слід зауважити, що при бічному завантаженні скрутно здійснювати прокатку труб на циліндричній оправці і оправці з малою конусністю, оскільки виникають труднощі з витяганням оправки з осередку деформації і її поверненням в початкове положення. Гідністю бічного завантаження є можливість візуального контролю поверхні оправки під час перезарядки заготовок.

При торцевому завантаженні стіл заготовок розміщують у кінці стану. Стержень оправки утримується двома затискачами, працюючими по черзі. Чергова заготовка, потрапляючи на вісь прокатки, просувається через відкритий затискач стержня 7 за допомогою подаючих роликів або іншими транспортними засобами. Як тільки заготовка мине затискач, останній автоматично закривається, відкривається затискач 6 і заготовка просувається до упору в суміжну прокатувану трубу. Патрон 4 захоплює нову заготовку і цикл повторюється.

При торцевому завантаженні заготовок не потрібен механізм відведення стержня оправки. Час зупинки стану на перезарядку заготовки значно скорочується в порівнянні з бічним завантаженням. Час перезарядки економиться за рахунок зменшення кількості операцій.

Стани ХПТ прийнято називати валковими станами, оскільки деформація заготовки здійснюється валками. На відміну від них, роликові стани (ХПТР) деформують заготовку на циліндричній оправці роликами, струмок яких виконаний постійним радіусом. Зменшення кільцевої щілини при прямому ході робочої кліті відбувається в результаті того, що цапфи ролика котяться по опорній планці, висота якої зростає по ходу прокатки, і ролики поступово наближаються до оправки, обтискаючи заготовку по діаметру і товщині стінки. Поворот і подача труби відбувається одночасно при задньому положенні кліті.

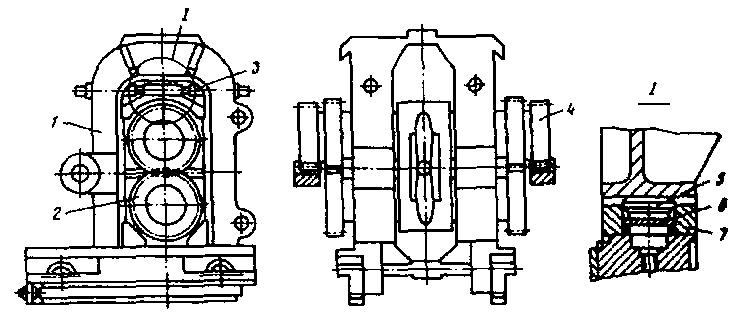

Робоча кліть - основний вузол стану, в якому здійснюється деформація заготовки і перетворення її в готову трубу. Конструкція кліті повинна забезпечувати легкий доступ до змінних деталей (валкам, калібрам, оправці, і так далі) і в той же час має бути досить жорсткою і міцною, оскільки максимальні зусилля деформації досягають декількох мега ньютонів. В процесі прокатки деталі робочої кліті і сама кліть пружно деформуються, внаслідок чого вони пружинять, тобто змінюють свої розміри. Ці зміни негативно позначаються на якості отримуваних труб, тому кліть має бути максимально жорсткою, і мати мінімальну пружину. Це в першу чергу відноситься до станини, оскільки в ній змонтовані інші вузли і деталі робочої кліті.

Валки станів холодної прокатки труб здійснюють зворотно-поступальний рух, при цьому робочі кліті виконують з рухливою і нерухомою станиною. Більшість станів ХПТ мають рухливу станину. У разі великої маси робочої кліті (стани великих типорозмірів, багатониткові стани) застосовується нерухома станина з рухливим робочими валками.

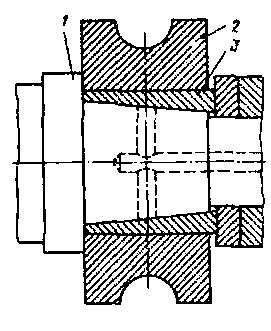

Робоча кліть з рухливою станиною (рис. 1.2) має два валки 2, зібраних на підшипниках кочення. Масивні стійки станини 1 сприймають вертикальну складову зусилля прокатки. Основа станини виконана масивною, завдяки чому підвищується її стійкість і зменшується знос опор. Робоча кліть переміщається на повзунах в направляючих рамах. Валки встановлюють на вісь прокатки за допомогою клинового механізму 3. Рухливі робочі кліті конструкції оснащують запобіжними пристроями, які здійснюють практично миттєвий аварійний підйом подушки верхнього валка у тому випадку, коли зусилля прокатки перевищить максимально допустиме значення.

Запобіжний пристрій складається з пуансона 5, кільця, що зрізає, 6 і матриці 7, яка одночасно є клином для регулювання проміжку між валками. Матеріалом для запобіжного кільця служить чавун СЧ 18-38. Використання запобіжних пристроїв значною мірою сприяє збереженню деталей робочої кліті і головного приводу стану у разі перевантаження. Проте ці пристрої знижують жорсткість робочої кліті, внаслідок чого більшою мірою спотворюються розміри осередка деформації.

Рис. 1.2 Робоча кліть стану ХПТ

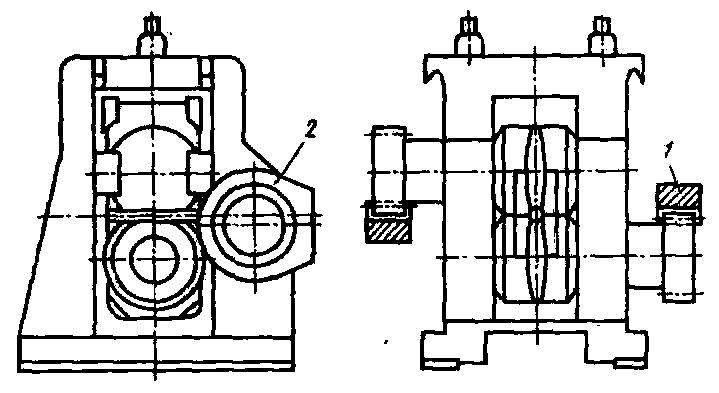

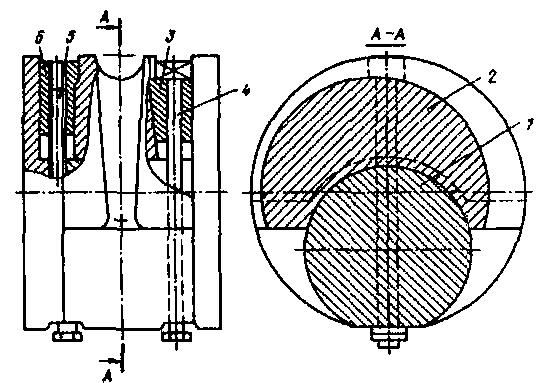

У станах фірми "Mannesmann-Demag" (рис. 1.3) робочі валки забезпечені одностороннім незалежним приводом шестерень від нерухомих рейок. Відсутність синхронізуючих шестерень дозволяє зменшити масу робочої кліті, але дещо утрудняє витягання її з рами.

Рис. 1.3 – Робоча кліть стану фірми "Mannesmann-Demag"

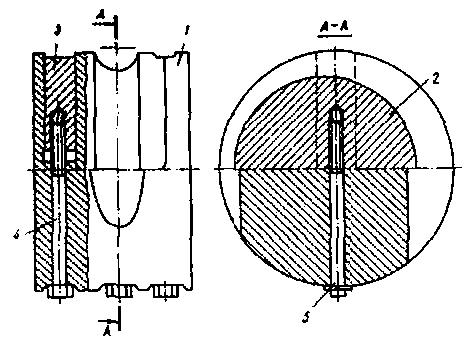

У робочих валках станів ХПТ обтискання металу здійснюється спеціальними калібрами, встановленими на робочих валках. Застосовують калібри трьох видів : напівдискові, кільцеві і підковоподібні. Спочатку використані тільки напівдискові калібри, які застосовують в короткоходових станах. Останнім часом їх помітно витісняють кільцеві калібри, які встановлюють в довгоходових станах. Підковоподібні калібри застосовують головним чином при модернізації короткоходових станів.

Калібри виготовляють із сталі ШХ15 і 60ХФА. Після термообробки твердість поверхні струмка калібру має бути не менше 55…60 HRC. Робочі валки виготовляють із сталі 30ХГСА. Їх піддають об'ємному загартуванню до твердості 250…320 HB. Шестерні робочих валків виконують із сталі 45Х з поверхневим загартуванням зубів до твердості, не менше 45 HRC.

Рис. 1.4 – Калібр-полудиск

Рис. 1.5 – Кільцевий калібр

Рис. 1.6 – Підковоподібний калібр

На станах ХПТ і ХПТР головним приводом служать електроприводи з двигунами постійного струму з постійним числом обертів. Двигуни постійного струму з регульованим числом обертів застосовують на станах малих типорозмірів, оскільки ці стани використовують для прокатки труб широкого діапазону по розмірах і марках сталі, що веде за собою часті зміни режимів і швидкостей прокатки. Передача руху від двигуна до робочої кліті може робитися кривошипно-шатуновим механізмом, що перетворює обертальне двигуна в зворотно-поступальний рух робочої кліті.

Відомі дві схеми розташування кривошипно-шатунового механізму : перед робочою кліттю(у зоні дії патрона подачі) і за кліттю. За першою схемою проектуються стани ХПТ вітчизняної конструкції, по другій - стани фірми "Mannesmann-Demag" (Німеччина). У конструкції вітчизняних станів скорочується їх довжина і протяжність трансмісійного валу механізму 1 подачі і повороту заготівлі, за другою схемою полегшується обслуговування приводного механізму, оскільки він не заставлений направляючими патронами подачі. Окрім кривошипно-шатунового існують гідравлічні і рейкові приводні механізми, але вони складні по конструкції і не знайшли широкого застосування. Робочі кліті мають значну масу, тому електродвигун, вузли і деталі приводних механізмів випробовують високі динамічні навантаження, особливо у момент зміни напряму руху робочої кліті. Для їх зменшення на станах ХПТ застосовують урівноважуючі пристрої трьох типів : вантажні, пневматичні і гідравлічні.

Рис. 1.7 – Кінематичні схеми приводних механізмів станів ХПТ :

а) конструкція вітчизняного виробника;

b) конструкція фірми "Mannesmann-Demag"

Стани холодної прокатки труб мають періодичний режим роботи, тобто заготовка деформується не постійно, а в окремі проміжки часу. За відсутності деформації відбувається просування заготовки по осі прокатки і поворот її навколо своєї осі. Подача і поворот заготовки відбувається у той момент, коли валки не мають контакту з прокатуємим металом, тобто перед початком деформації і після неї. Отже, режим роботи подающе-поворотного механізму (ППМ) має бути чітко узгоджений з режимом роботи робочої кліті, оскільки ППМ вступає в дію при знаходженні кліті в крайніх положеннях (передньому і задньому). Це враховується в конструкції механізмів, яка забезпечує строгу синхронізацію подачі і повороту заготовки з положенням робочої кліті.

На станах ХПТ найбільшого поширення набула прокатка труб з роздільною подачею і поворотом, при якій подача заготовки відбувається в мить, коли робоча кліть знаходиться в крайньому задньому положенні, а поворот - при знаходженні кліті в крайньому передньому положенні. Прокатку на станах ХПТР ведуть з одночасною подачею і поворотом заготовки при задньому положенні робочої кліті. ППМ забезпечує плавне або ступінчасте регулювання подачі в межах 3-40 мм з нерівномірністю до 15% і поворот заготовки на кут 57 – 900, який можна змінювати в процесі прокатки. При перезарядці і налаштуванні стану ППМ може прискорено і безперервно переміщати патрон заготовки. Нині на станах холодної прокатки труб застосовують механізми подачі і повороту з мальтійським хрестом, з важільною системою, із стопорною пружиною, редукторного типу і диференціально-кулачкових. Для розподілу подачі і повороту відповідно до положень кліті застосовують ППМ з двома мальтійськими хрестами, один з яких відповідає за подачу, а інший - за поворот. ППМ з мальтійським хрестом не отримав широкого застосування, оскільки він має значні недоліки: занадто велике відношення (2:1) зон подачі і повороту до зон робочих ділянок струмка калібру, тобто половина часу робочого ходу витрачається на подачу і поворот; неможливість зміни кута повороту в процесі прокатки; складність виготовлення мальтійського хреста. Механізм з важільною системою змонтований в двох окремих корпусах: кулачковому і важільному. Тут обертальний рух валу головного приводу стану перетвориться в переривчастий зворотно-поступальний рух рамки. Це забезпечується побудовою профілю кулачка. Дві його ділянки виконано постійними радіусами R і r. Кожна ділянка займає по 120о. Дві інші ділянки виконано змінним радіусом по 60о. Таким чином, при повороті кулачка на 240о рамка залишається нерухомою, а переміщається за час повороту кулачка на 120о, тобто на деформацію металу доводиться 2/3 часу робочого циклу. Рамка через шарнірне з'єднання і тягу пов'язана з важільним механізмом і роликовими муфтами. Роликові муфти передають обертання тільки в один бік (муфта повороту - за годинниковою стрілкою, подачі - проти). Таким чином, здійснюється розподіл подачі і повороту. Прискорене відведення патрона заготовки здійснюється від окремого двигуна. Цей механізм набув широкого поширення, але і він не позбавлений ряду недоліків: додаткові динамічні навантаження, удари в кулачковому корпусі, велике число шарнірних з'єднань, і так далі. Найбільш вдалим механізмом подачі і повороту є механізм типу редуктора. Він є компактною конструкцією, виконаною в корпусі з одним горизонтальним роз'ємом. Передача проривного руху відбувається за допомогою кулачкового валу, одержуючого обертання від головного приводу стану. Цей вал періодично заклинює через рамку і систему важелів то одну муфту обгону, то іншу, які передають рухи на вали повороту або на гайку подачі. Прискорене переміщення патрона заготовки походить від окремого двигуна. Механізм подачі і повороту типу редуктора показав високі експлуатаційні якості і нині його застосовують на більшості станів ХПТ.

Патрони - пристрої, передаваючі заготовці і трубі переривчастий рух повороту і подачі від подающе - обертаючих механізмів. Подача заготовки здійснюється патроном заготовки, поворот стержня - патроном стержня, заготовки - патроном заготовки, поворот труби - переднім патроном. Патрон станів застарілих конструкцій своїми кулачками затискає заготовку впродовж усього свого руху. Він подає заготовку в осередок деформації і повертає її в крайніх положеннях робочої кліті. Внаслідок різної довжини заготовок патрон фіксується на різних відстанях від кліті, тому операцію утримання заготовок важко механізувати і затиск заготовок здійснюють вручну. Функції подачі і повороту патронів нових конструкцій розділені. Операція повороту здійснюється за допомогою проміжного стаціонарного патрона, який встановлюється в безпосередній близькості від робочої кліті. Конструкції патронів можуть бути різними, наприклад, гідравлічні, з кулачками, що самозаклинюються, та ін.

До складу допоміжних механізмів станів ХПТ входять: стіл для прийому заготовок і передачі їх на вісь прокатки, установка для затиску стержня оправки, відрізний пристрій, стіл видачі готових труб, гідроуправління станом, устаткування для мастила механізмів і охолодження прокатуваної труби, вузли автоматизації. Конструктивне виконання перерахованих механізмів може бути різним і залежить від багатьох чинників, основним з яких є спосіб завантаження заготовок.

1.3 Визначення розмірів і матеріалу основних деталей робочої кліті стану

Сортамент труб, які прокатують на стані холодної прокатки, дуже широкий та різноманітний. Матеріалом для труб служать вуглецеві, низьколеговані та високолеговані сталі, а також цвітні метали та їх сплави.

Заготовку для холоднокатаних труб получають на трубопрокатних установках з автоматичним станом, з непереривним станом, з трьохвалковим розкатаним станом та способом гарячого пресування на горизонтальних і вертикальних пресах.

Заготовку із високовуглецевих та високолегованих марок сталі для зменшення опору деформації перед холодною прокаткою підвергають термічній обробці.

Механічні властивості металу заготовки повинні задовольняти технічним умовам на поставку труб із сталі в відпаленому стані. Заготовки не повинні мати плів, рванини, тріщин, волосовин, жимів, закатів, глибоких раковин та рисок, насічок, окалин.

Слід мати на увазі, що багато указаних дефектів заготовки не усуваються холодною прокаткою, а залишаються на поверхні труб, змінивши обрис і глибину залягання. Відхилення геометричних розмірів заготовки від номінальних значень не повинні перевищувати величин, наведених у таблиці 1.3

Таблиця 1.3 – Відхилення геометричних розмірів заготовки, які допускаються, %

Заготовка |

По поверхневому діаметру |

По товщині стінки |

Гарячекатана |

±1,5 |

±15 – 10 |

Холоднокатана |

±1,5 – 1,0 |

±10 – 8 |

Овальність заготовки повинна знаходитись у межах відхилень, які допускаються, по поверхневому діаметру і товщині стінки. Кривизна заготовки не повинна перевищувати 2 мм на 1 погонний метр довжини. Кінці заготовки повинні бути рівно підрізані та не мати задирів.

Окалина на заготовки із вуглецевих сталей складається із окисі заліза, закису-окису заліза і закису заліза.

На заготовці із легованих сталій окалина складається з складу окислів заліза з легованими елементами. Процес травлення значно прискорює водень, який виділяється при взаємодії чистого заліза з сірчаною кислотою. При травленні варто слідкувати за тим, щоб метал не був перетравлений.

Після травлення заготовку промивають водою для видалення залишків травильного розчину та сіркокислого заліза. Заготовку для труб відповідального призначення після травлення повторно контролюють на чистоту поверхні, так як дефекти видно більш чітко.

Вимоги до готових труб

Труби загального призначення діаметром Dт = 36 мм і товщиною стінки Sт = 4.5 зі сталі 20 виготовляється по ГОСТ 8734–75.

ГОСТ 8734–75

Труби сталеві безшовні холоднодеформовані.

Сортамент

Труби розміром 36 мм виготовляються з товщиною стінки 0.4…7.0мм.

За довжиною труби виготовляються:

немірної довжини - в межах від 1,5 до 11,5 м;

мірної довжини - в межах 4,5...9 м з граничними відхиленнями по довжині+10 мм;

довжини кратної мірної - від 1,5...9 м з припущенням на кожній різ по 5 мм (якщо інше припущення не обговорено у замовленні) і з граничними відхиленням на загальну довжину не більше обговорених для труб мірної довжини. В кожній партії труб мірної довжини допускається не більш 5% труб немірної довжини не менш 2,5м.

Граничні відхилення по зовнішньому діаметру і товщині стінці труб не повинні перевищувати вказаних в таблиці 1.4

Таблиці 1.4 - Граничні відхилення по діаметру і товщині стінці труб

Розміри труб |

Граничні відхилення |

Зовнішній діаметр |

|

від 5 до 10 мм |

± 0.15мм |

більш 10 до 30 мм |

± 0.30мм |

більш 30 до 50 мм |

± 0.40 мм |

Більш 50 мм |

± 0.8% |

Товщина стінки |

|

до 1.0 мм |

± 0.12 мм |

більш 1.0 до 5.0 мм |

± 10% |

більш 5.0 мм |

± 8% |

Овальність і різностінність труб неповинна виводити їх розміри за граничні відхилення, відповідно по зовнішньому діаметру і товщині стінки.

Кривизна будь-якої ділянки труби на їм довжини не повинна перевищувати:

З мм - для труб діаметрів від 5 до 8 мм;

2 мм- для труб діаметрів від 8 до 10 мм;

1,5 мм- для труб діаметром більш 10 мм.

За вимогами споживача кривизна труб діаметром 20-90 мм не повинна перевищувати 1 мм на 1 м довжини.

Технічні вимоги

Труба виготовляється, з марки сталі 20, її хімічний склад наведено у таблиці 1.5

Таблиця 1.5 – Хімічний склад марки сталі 20, %

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

0,36–0,4 |

0,17-0,3 |

0,5-0,8 |

1-1,4 |

До 0,03 |

До 0,03 |

0,45-0,7 |

До 0,03 |

Зовнішня і внутрішня поверхні труб повинні бути без плівок, рванин, тріщин. Допускається видалення дефектів місцевої зачисткою, суцільним або місцевим шліфування, розточенням і обточування за умови що величина розточування, обточування суцільного шліфування не виводить діаметр і товщину стінки за мінусові граничні відхилення, а місцева зачистка або шліфування - товщину стінки за мінусові граничні відхилення.

Без зачистки допускаються поверхні дефекти, зумовлені способом виробництва: поодинокі плівки, сліди розточування і обточування, ризики, брижі, подряпини та вм'ятини за умови, що вони можуть бути зачищені і не виводять товщину стінки за мінусові граничні відхилення.

Поверхня труб повинна бути світлою. Допускається матова поверхня з сірим відтінком, обумовлена способом виробництва і маркою сталі.

Кінці труб повинні бути обрізані під прямим кутом і зачищені від задирок.

Труби працюючи під тиском (що повинно обговорюватись за замовленням) повинні витримувати без утворення течі випробувальний гідравлічний тиск (Р) у МПа.

Труби повинні витримувати випробування на згин. Зразок вважається витриманим випробування, якщо після згину на ньому немає візуальних пошкоджень цілісності металу з металевим блиском.

Випробування на сплющування повинні витримувати труби діаметром 22 мм і більше з товщиною стінки не більш 10 мм до отримання між поверхнями відстані (Н) в мм.

При виявленні на зразках дрібних надривів та інших дрібних дефектів,дозволяється повторне випробування іншого зразку, взятого з тієї ж труби з попереднім зняттям поверхневого шару, зразку і внутрішнього та зовнішнього на глибину не менш 0,2 мм.