- •Основная литература

- •Дополнительная литература

- •Введение

- •1.Виды взаимозаменяемости.

- •2.Точность деталей машин

- •Виды погрешностей:

- •Категории точности:

- •3.Размеры деталей.

- •4.Основные принципы построения систем допусков и посадок для типовых соединений деталей машин.

- •Посадки

- •Ряды нормальных линейных размеров.

- •Допуски

- •5.Взаимозаменяемость, стандартизация, методы и средства контроля гладких цилиндрических соединений (гцс). Основные отклонения

- •Поля допусков

- •Посадки

- •Обозначения на чертежах предельных отклонений размеров деталей

- •Принципы выбора допусков и посадок.

- •Контроль гцс.

- •6.Отклонения формы и расположения поверхностей. Термины и определения: дсту 2498-94

- •Отклонение формы

- •Отклонения формы цилиндрических поверхностей:

- •О тклонения формы плоских поверхностей:

- •Отклонения расположения поверхностей.

- •Виды отклонений расположения поверхностей:

- •Суммарные отклонения формы и расположения поверхностей:

- •Независимые и зависимые допуски

- •Числовые значения допусков формы и расположения.

- •Обозначения на чертежах допусков формы и расположения поверхности.

- •Обозначения на чертежах

- •7.Шероховатость и волнистость поверхности

- •Обозначение шероховатостей на чертежах.

- •Волнистость поверхностей.

- •8.Резьбы и резьбовые соединения

- •Классификация резьб.

- •Системы допусков и посадок метрических резьб

- •Степени точности резьбы

- •Длины свинчивания

- •Классы точности подшипников качения

- •Допуски и посадки подшипников качения

- •Выбор посадок подшипников качения на валы и в корпуса.

- •10.Взаимозаменяемость, стандартизация конических соединений и углов Термины и определения: дсту 2499-94

- •Система допусков и посадок конических соединений

- •11.Размерные цепи

- •Классификация рц

- •Задачи, решаемые при помощи рц

- •Методы расчета рц

- •Метод максимума-минимума

- •Обратная задача

- •Способ равных допусков

- •Способ допусков одного квалитета

- •Теоретико-вероятностный метод Обратная задача

- •Способ допусков одного квалитета

- •12.Зубчатые передачи Термины и определения: дсту 3423-96 Классификация зубчатых передач

- •Система допусков для цилиндрических зубчатых передач.

- •Виды сопряжений зубчатых колес в передаче.

- •Обозначение точности цилиндрической передачи

- •13.Метрология и технические измерения

- •Меры длины

- •Государственная и международная система стандартизации.

2.Точность деталей машин

При проектировании деталей обычно задают физикомеханические и геометрические параметры поверхностей.

Погрешность отклонение значений геометрических параметров поверхностей реальных деталей от идеальных в процессе обработки заготовок механическими или другими способами. Изделия, выполненные по одному и тому же ТП, неизбежно отличаются друг от друга и от проектного "идеального" прототипа по всем характеристикам качества (износ инструмента, колебания припусков заготовок, сил резания т . д.). Это явления называют рассеянием характеристик качества (например, биение одной поверхности относительно другой, отклонения шероховатости, твердости поверхности и т. д.).

Виды погрешностей:

а) случайные

б) постоянные систематические погрешности характеристики качества, которые имеют одинаковое значение на каждом изделии партии или переменные систематические погрешности значения которых изменяются по определенному закону.

Погрешности базирования, установки заготовки, настройки инструмента, обработки (геометрическая неточность станка) и т. д.

Понятие погрешности взаимосвязано с другим понятием точностью.

Точность степень соответствия действительных параметров заданным или допустимым (в чертежах или технических требованиях). Достичь заданной точности значит изготовить детали или собрать механизм так, чтобы погрешности геометрических, электрических и других параметров находились в установленных пределах.

Категории точности:

а) действительная точность, характеризуется действительной погрешностью, установленной в результате измерения интересующего параметра (с допускаемой погрешностью);

б) нормированная точность, характеризуется пределами, ограничивающими значение допустимой погрешности. Чем уже пределы, тем выше точность.

в) ожидаемая точность, характеризуется предполагаемыми погрешностями параметра, которые могут проявиться при выполнении операции.

3.Размеры деталей.

Термины и определения: ДСТУ 250094.

В большинстве случаев детали машин представляют собой комбинации тел, ограниченных поверхностями простейших тел (конус, цилиндр, сфера, плоскость). Простейшие геометрические тела составляющие деталь называют элементами. Форма и величина детали определяются размерами.

Размер это численной значение линейной величины в выбранных единицах измерения.

По назначению размеры делятся на 2 группы:

1) размеры, определяющие величину и форму детали;

2) размеры, определяющие взаимное расположение элементов детали.

Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называют сопряженными, а контактирующие поверхности назыв. сопряженными поверхностями, остальные поверхности назыв. свободными и размеры, определяющие из величину свободными размерами. В соединении элементов одна из деталей является наружной (охватывающей), она назыв. отверстием; вторая деталь является внутренней (охватываемой), она называется валом, не зависимо от формы поперечного сечения.

Номинальный размер размер относительно, которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальные размеры находят расчетом на прочность, жесткость, исходя из совершенства геометрической формы и технологичности (обозначают D для отверстия, d – для вала). Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента, приспособлений, а также для облегчения типизации ТП значения размеров, полученные расчетом, следует округлять (в большую сторону) в соответствии с значениями, указанными в стандартах. Ряды нормальных линейных размеров (длин, высот, диаметров и т. п.) построены на базе рядов предпочтительных чисел, но с некоторым округлением их значений.

Действительный размер это размер, полученный измерением с допустимой погрешностью. Невозможно изготовить деталь с абсолютно точными требуемыми размерами и измерить их без внесения погрешности. Д. р. детали в работающей машине вследствие ее износа, упругой, остаточной, тепловой деформации и др. причин отличается от размера, определенного в статическом состоянии или при сборке. Это обстоятельство необходимо учитывать при точностном анализе механизма в целом.

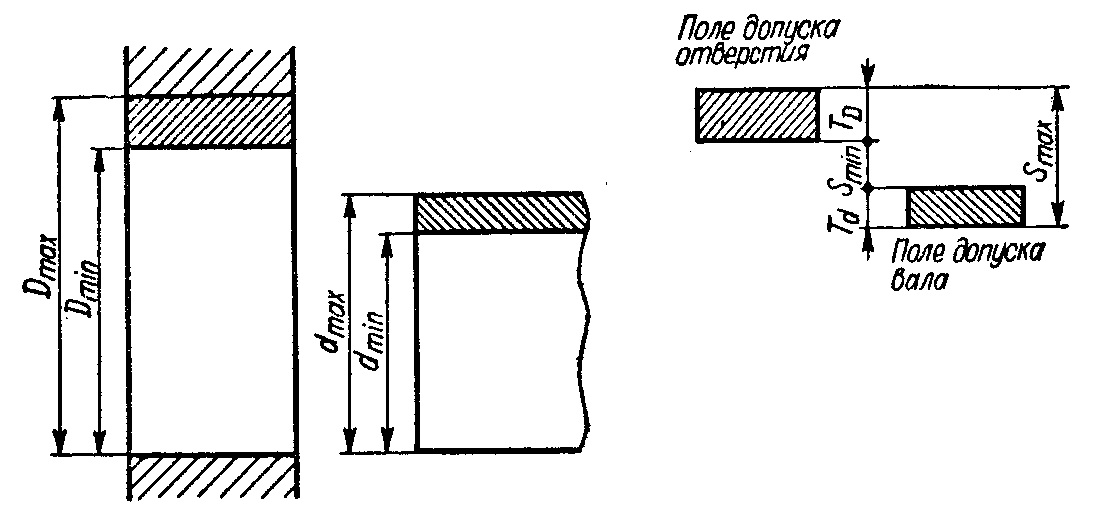

Предельные размеры два предельно допускаемых размера, между которыми должен находится или которым может быть равен действительный размер годной детали. Сравнение действительного размера с предельным дает возможность судить о годности детали.

Наибольший предельный размер больший из двух предельных размеров (Dmax для отверстия, dmax для вала).

Наименьший предельный размер меньший из двух предельных размеров (Dmin для отверстия, dmin для вала).

Отклонение это алгебраическая разность между действительным или предельным размером и соответствующим номинальным размером. (Е для отверстия, е для вала).

Действительное отклонение алгебраическая разность между действительным размером и соответствующим номинальным размером (Ер для отверстия, еr для вала).

Предельное отклонение алгебраическая разность между предельным размером и соответствующим номинальным размером. Различают верхнее и нижнее отклонение.

Верхнее отклонение алгебраическая разность между наибольшим предельным размером и соответствующим номинальным размером (ES = Dmax D для отверстия; es = dmax d для вала).

Нижнее отклонение алгебраическая разность между наименьшим предельным размером и соответствующим номинальным размером (EI = Dmin D для отверстия; ei = dmin d для вала).

Допуск 1) разность между наибольшим предельным размером и наименьшим предельным размером (TD = Dmax Dmin для отверстия; Td = dmax dmin для вала);

2) разность между верхним и нижним отклонениями (TD = ES EI для отверстия; Td = es ei для вала). Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т. е. заданную точность изготовления. С увеличением допуска качество изделий, как правило, ухудшается, но стоимость изготовления уменьшается. Для упрощения допуски можно изображать графически в виде полей допусков.

Поле допуска поле, ограниченное верхним и нижним отклонениями (наибольшим и наименьшим предельными размерами). Поля допуска определяются значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Нулевая линия линия на чертеже, соответствующая номинальному размеру, относительно которой откладывают отклонения размеров при графическом изображении полей допусков. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от нее, а отрицательные – вниз.

Основной вал вал, верхнее отклонение которого равно нулю (es = 0).

Основное отверстие отверстие, нижнее отклонение которого равно нулю (EI = 0).