- •Обязательные требования по номенклатуре углеводородов:

- •Общая характеристика вторичных процессов переработки

- •Состав и применение получаемых на авт фракций углеводородов

- •Требования к характеристикам автомобильного бензина

- •Процессы очистки нефтяных фракций

- •Химизм основных термических реакций

- •Технология пиролиза с целевым получением этилена

- •Аппаратурное оформление основной стадии.

- •Снижение энергозатрат за счет использования катализаторов или инициаторов (реакции проходят при более низких температурах).

- •Производство ацетилена

- •Карбидный способ

- •Метод пиролиза

- •Термический крекинг

- •Коксование нефтяных остатков

- •Производство технического углерода (сажи)

- •Производство нефтяных битумов

ужесточение температурных режимов при одновременном снижение времени контакта (миллисеконд-процессы);

гидропиролиз (в присутствии водорода) – особенно перспективно для переработки тяжелого сырья, так как снижается образование кокса;

Снижение энергозатрат за счет использования катализаторов или инициаторов (реакции проходят при более низких температурах).

Предлагаются катализаторы: соли ванадия; оксиды ряда металлов (индия, магния, меди); специальные цеолиты;

Экономия энергозатрат - около 30%. Катализаторы также повышают выход этилена.

Предлагаются инициаторы: добавки к сырью кислородосодержащих углеводородов; соляной кислоты; перекиси водорода.

Производство ацетилена

В промышленности ацетилен получают по двум вариантам:

Карбидный способ

Основным сырьем является карбид кальция, получаемый сплавлением обожженной извести и кокса.

СаО + 3С → СаС2 + СО

СаС2 является дорогостоящим, т.к. процесс проводят при температуре 2200-24000, и довольно высокие требования предъявляют к качеству сырья.

Получение ацетилена проводят в генераторах по мокрому или сухому варианту. При мокром варианте применяют примерно 20- кратный избыток воды

СаС2 + 2Н2Оизб → СН ≡ СН + Са(ОН)2

По типу загрузки реагентов различают варианты мокрого метода «карбид в воду» и «вода на карбид», чаще используется первый. При сухом методе воды берут 1:1 или в небольшом избытке (20%)

СаС2 + Н2О → СН ≡ СН + СаО

Выход ацетилена из 1 кг СаС2 по расчету составляет 372 л. На практике получают не более 280 л.

Для мокрого варианта можно использовать более крупные куски СаС2, а для сухого требуется тщательное его измельчение. Температура при мокром варианте 50-60 0С, а при сухом – 100-110 0С. Имеющиеся в карбиде кальция примеси СаS, Ca3P2 в присутствии воды гидролизуются с образованием газообразных примесей. При мокром варианте часть примесей переходит в маточный раствор – известковое молоко, то есть ацетилен требует меньшей очистки.

Недостатком мокрого метода является необходимость дополнительной переработки известкового молока - отделение примесей, дегидратация Са(ОН)2 и возврат СаО в рецикл (на синтез карбида кальция). Но мощность и безопасность таких генераторов ацетилена выше.

Карбидные способы позволяют получать более чистый ацетилен, чем при пиролизе, поэтому сырье для газосварки получают из СаС2.

Метод пиролиза

Для производства ацетилена пиролизом чаще всего применяется наиболее легкое сырье – метан, реже – бензиновые фракции или газообразные углеводороды С2. – С3 . Для жидкого сырья пиролиз проводят при менее высокой температуре. При температуре выше 1000 термодинамическая стабильность ацетилена становится более высокой, чем у алканов или алкенов. Полностью равновесие в сторону образования ацетилена смещается при температуре 1700 0С. Но по технико-экономическим соображениям используется более низкая температура.

Основные протекающие реакции

При использовании в качестве сырья метана: реакции конденсации двух молекул с одновременным дегидрированием

2СН4 → С2Н2 + 3Н2

Из этана ацетилен получается при дегидрировании

С2Н4 → С2Н2 + Н2

При использовании сырья С3 и выше: основными реакциями является крекинг и дегидрирование

CnH2n+2 → n/2 C2H2 + (n+2)/2H2

Побочными реакциями являются:

- образование бензола

3С2Н2 → С6Н6

- образование ненасыщенных ацетиленовых производных

СН3 – С ≡СН, СН2 = СН – С ≡ СН, СН ≡ С – С ≡ СН

- полное расщепление до кокса

СН ≡СН → 2С + Н2

Чтобы снизить степень коксообразования, обычно поддерживают конверсию сырья около 50%, регулируя время пребывания. Для закалки продуктов в середину реактора впрыскивается вода.

Для проведения пиролиза с целевым получением ацетилена могут использоваться различные технологии:

трубчатые печи – применяются мало из-за коксообразования в основном при использовании в качестве сырья пропана, его разбавляю перегретым водяным паром (1:6,5). При этом получают смесь этилена и ацетилена (13000)

печь Вульфа – один из широко применяемых вариантов;

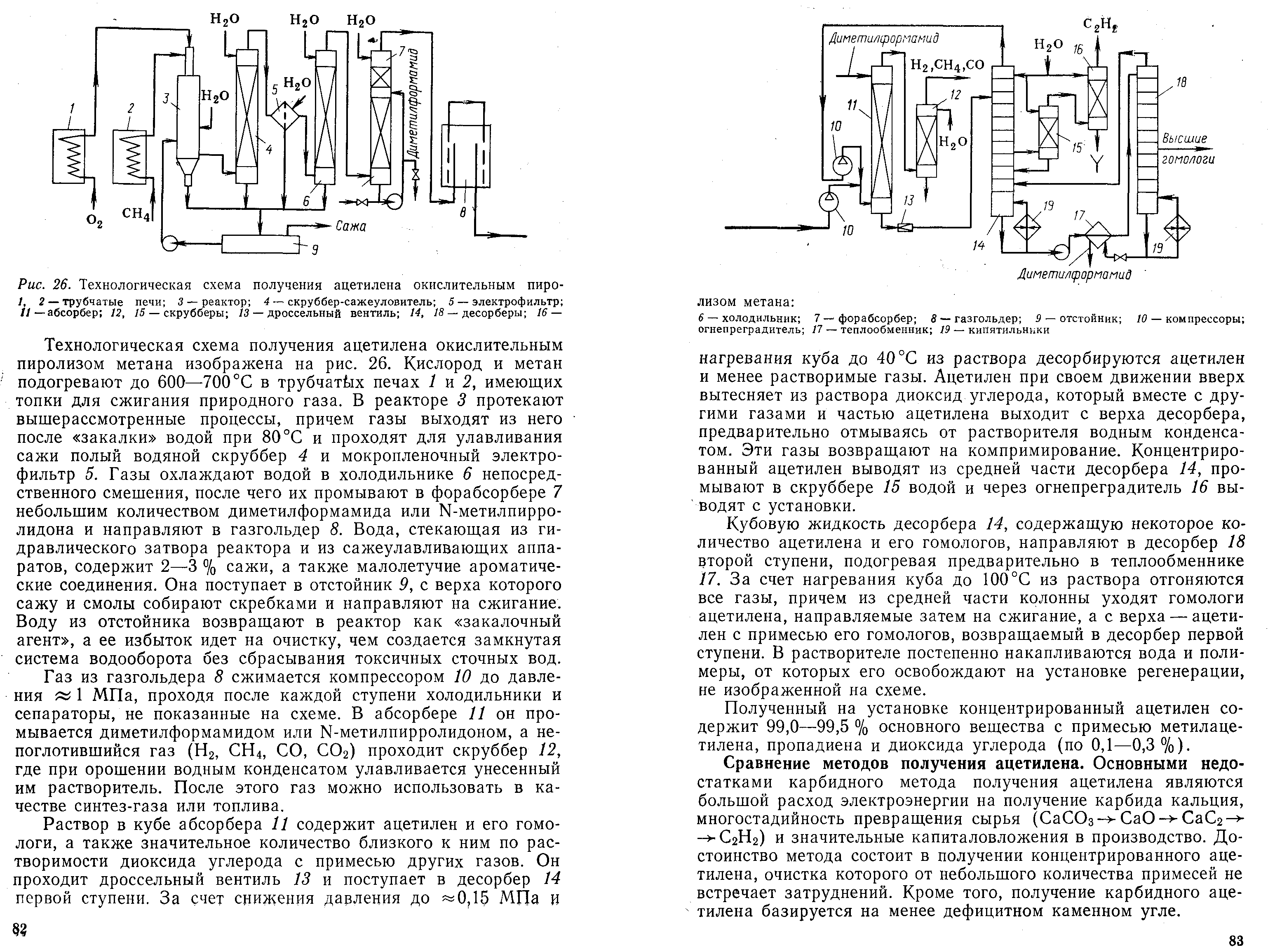

окислительный пиролиз – является наиболее экономичным, начальное соотношение метана и кислорода 1: (0,6-0,65). Это позволяет быстро достичь требуемой температуры за счет сгорания части углеводорода. Кроме того, такая смесь метана и кислорода находится вне пределов взрываемости. В первой зоне реактора протекает наиболее быстрая реакция горения

СН4 +О2 →СО + Н2 + Н2О

Часть СО успевает окислиться в СО2: СО + Н2О → СО2 + Н2

Далее протекают указанные выше целевые и побочные реакции. На выходе средний состав газа: 7-9% С2Н2, 45-55% Н2, 5-15% СН4, 26-27% СО, 3-4% СО2, на уровне 0,2-0,3% - гомологи ацетилена. Достаточно низкая концентрация ацетилена в продуктах является недостатком. Другой недостаток - большие затраты на очистку от примесей.

гомогенный пиролиз – сырье вводят в поток горячего топочного газа, имеющий температуру около 20000. Состав на выходе - как в окислительном пиролизе.

электрокрекинг – сырье вводят в вольтовою дугу между электродами. В этой дуге содержится требуемая температура. Состав продуктов при таком варианте: до 12% - ацетилен, до 25% - метан, остальное водород. Метод применялся в СССР, сейчас слишком дорог из-за огромных электрозатрат.

Техника безопасности

Ацетилен имеет широкие пределы взрываемости в смеси с кислородом: 2-80%. Взрыв происходит и в отсутствии кислорода при проскоке искры, перегреве, взрывоопасность повышается в присутствии металлов, образующих ацетелениды, поэтому такие металлы (медь и др.) исключены. При повышении давления выше 0,2 МПа взрывоопасность резко повышается. Снижению опасности способствует разбавление ацетилена любыми инертами (вода). Для повышения безопасности при производстве ацетилена обязательно используют систему огнепреградителей (башни с насадкой, орошаемые водой) и гидрозатворы, разделяющие технологическую цепь на участки (взрыв не должен переходить на соседний участок). Еще одним мероприятием для повышения безопасности является высокая скорость газовой смеси – выше скорости распространения фронта пламени в газе (в обратную сторону пламя не сумеет распространиться).

Особенности выделения ацетилена

Во всех технологиях применяется метод абсорбционно-ректификационный метод (АРМ). Ацетилен улавливают из газовой смеси полярными органическими растворителями. В качестве абсорбента ранее использовалась вода, а сейчас органические растворители.

Таблица 10 – растворимость ацетилена при 200 атмосферном давлении

растворитель |

Н2О |

СН3ОН |

ацетон |

ДМФА |

N-МП |

растворимость |

1 |

11 |

23 |

32 |

37 |

С увеличением температуры у жидкостей и твердых веществ растворимость увеличивается, у газов уменьшается.

В настоящее время наиболее применяется ДМФА (диметилформамид НСОN(CH3)2 , однако его недостатком является невысокая термическая стойкость. Наиболее перспективен N-метилпирролидон. Ацетон для достижения достаточной селективности отделения ацетилена от его гомологов требует слишком низких температур, что увеличивает энергозатраты. Обычно абсорбцию проводят в несколько ступеней. СМ. ТЕХНОЛОГИЧЕСКУЮ СХЕМУ.

Установки окислительного пиролиза в некоторых фирмах начали использовать для совместного получения этилена и ацетилена. С этой целью для закалки продуктов вместо воды в середину реактора впрыскивается бензин. За счет этого температура газовой смеси быстро понижается, а бензин нагревается до этиленового режима. (800-8500) происходит пиролиз бензиновых углеводородов, с получением этилена и других продуктов. В конце реактора происходит закалка газов водой. Экономия достигается за счет снижения энергозатрат по сравнению с раздельным получением ацетилена и этилена пиролизом.