- •Основные типы сварных соединений

- •Обозначение источников питания

- •Сварочные трансформаторы

- •Сварочные выпрямители

- •Удержание дуги (вести электрод)

- •Выбор угла наклона электрода.

- •Манипулирование электродом (колебания) во время сварки

- •Окончание сварки

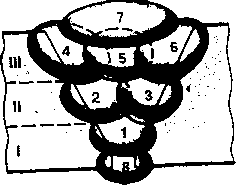

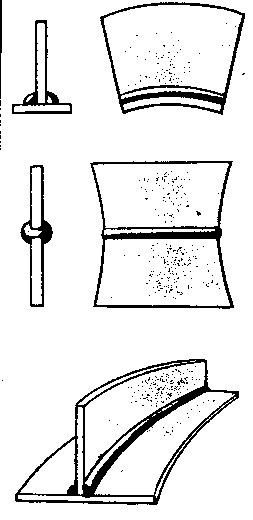

- •Многослойный многопроходный двухсторонний

- •Многослойные

Однослойный

однопроходный шов выполняется за один

проход При

сварке металла большой толщины шов

выполняют слоями,

каждый из которых накладывают за один

проход (многослойный) или за несколько проходов

(многослойный многопроходный). Сварка

за один проход предпочтительнее при

ширине шва не более 14-16 мм, т.к. дает

меньше остаточных деформаций. При

толщине металла более 15 мм сварка

каждого слоя на проход нежелательна.

Первый слой успевает остыть и в нем

возникают трещины чаще

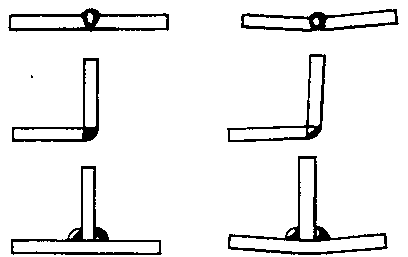

для угловых и тавровых чаще

для стыковых швов

Многослойный многопроходный двухсторонний

Многослойные

Подварочный

шов наносят электродом диаметром 3 мм

при токе 100А (перд этим корень шва

зачищают)

I

- III - очередность нанесения слоев 1 - 8 -

очередность наложения швов

I-

VI - очередность нанесения слоев

Для

равномерного прогрева металла по всей

длине швы накладывают: •двойным

слоем • горкой •

каскадом

•поперечной •блоками

горкой

При

способе двойного слоя второй слой

накладывают по неостывшему первому

после удаления сварочного шлака в

противоположном направлении на длине

300 - 400 мм

Декоративный

{отжигающий) шов наносят электродом Диаметром

5-6 мм при токах 200-300А

Наложение швов на толщине металла более 150 мм

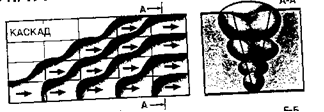

При каскадном методе шов разбивают ка участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке. Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя |

|

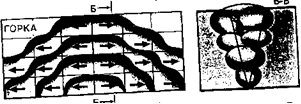

Сварка «горкой» разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям. Оба метода - это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей |

|

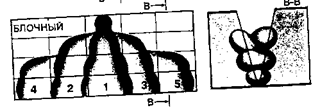

При сварке блоками шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке. Каждый слой может быть получен за 1, 2 и более проходов. Не рекомендуется делать слой на проход, т.к. это может привести к деформациям и появлению трещин в первых слоях. Каждый слой накладывается на ещё неостывший предыдущий .Весь шов по длине делится на равные блоки длиной около 1м. Каждый блок заваривает отдельный сварщик. Сварку начинают со среднего блока. После первого прохода на первом участке сварку начинают ещё 2 сварщика и т.д. пока все участки по длине не будут закреплены за сварщиками |

|

СВАРКА ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Свариваемость – это свойство металлов и сплавов образовывать неразъёмные соединения, отвечающие конструкционным и технологическим требованиям.

Особенности сварки при низких температурах:

- понижение ударной вязкости металла;

- ухудшение пластических свойств;

- уменьшение угла изгиба;

- повышение хрупкости;

- склонность к образованию трещин.

Все эти признаки чаще всего проявляются у стали с содержанием углерода более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается быстрее, что приводит к повышенному содержанию газов и шлаковых включений.

Ограничения:

- толщина металла до 16 мм, то температура окружающей среды до -15 0С;

- толщина металла от17 мм до 26 мм – до 0 0С;

- если температура окружающей среды ниже допустимой, то металл предварительно подогревают. При подогреве металла применяют горелки, индукционные печи и др. нагревательные приборы.

При сварке используют электроды типов: Э42А,

Э46А,

Э50А, которые обеспечивают высокую пластичность и ударную вязкость металла шва

Сила тока увеличивается на 15-20% выше расчётной величины.

СВАРКА РЕШЁТЧАТЫХ КОНСТРУКЦИЙ

Решётчатые конструкции представляют собой систему стержней, соединённых в узлах таким образом, что стержни испытывают растяжение и сжатие.

К решётчатым конструкциям относятся фермы, мачты, арматурные сетки и каркасы. Конструкции изготавливают из балок, уголка, труб.

4

1

2

3

20 мм

наложения швов. При возможности конструкцию кантуют

(переворачивают). Швы выполняют в нижнем положении.

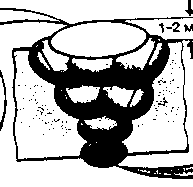

СВАРКА СОСУДОВ И РЕЗУРВУАРОВ

патрубок

Сферические днища

шов

3

1

2 обечайки

В начале собирают карты из листов, которые

сваривают между собой. Затем карты изгибаются

по радиусу для получения обечайки.

(Лист изгибают в вальцах).

Потом сваривают продольный шов. Сваренные

обечайки собирают между собой с патрубками и

днищами. Кольцевые швы сваривают участками

обратноступенчатым способом. Патрубки приваривают

в одном направлении, если их диаметр не более 200мм и обратноступенчатым способом, если диаметр более 200мм.

РУЧНАЯ ДУГОВАЯ НАПЛАВКА.

Наплавка – это процесс нанесения слоя расплавленного металла на поверхность изделия.

В отличие от сварки в процессе наплавки участвует небольшое количество основного металла в связи с небольшой глубиной проплавления. Напряжения, деформации, трещины при наплавке незначительны.

Техника выполнения.

1

способ. Валики

наносят на поверхность металла таким

образом, чтобы каждый последующий валик

перекрывал предыдущий на ½ - 1/3 своей

ширины.

1

способ. Валики

наносят на поверхность металла таким

образом, чтобы каждый последующий валик

перекрывал предыдущий на ½ - 1/3 своей

ширины.

При наплавке плоских поверхностей накладывают широкие валики

колебательными движениями электрода.

2

способ.

Узкие валики укладывают на некотором

расстоянии один от другого.

2

способ.

Узкие валики укладывают на некотором

расстоянии один от другого.

После зачистки валики наплавляются в промежутках. Толщина однослойной

наплавки составляет 3 – 6 мм. Если толщина наплавки должна быть больше,

то

второй слой накладывают перпендикулярно

первому.

то

второй слой накладывают перпендикулярно

первому.

Наплавку производят как с подогревом, так и без подогрева.

Основные требования.

Надёжное сплавление основного металла с наплавленным (за счет величины тока и марки электрода)

Отсутствие дефектов в наплавленном металле.

Идентичность свойств наплавленного металла с основным.

Для наплавки используют специальные электроды ГОСТ 10051 – 75 или сварочные электроды для коррозионностойких и жаростойких сталей.

ГОСТ

9466 – 75 По

ТУ … (завода – изготовителя)

ОЗШ – 6

ОЗШ -7

ГОСТ

10051 - 75

ОЗИ - 5

РУЧНАЯ ДУГОВАЯ РЕЗКА

Преимущества:

- простота оборудования,

- возможность резки металла различного химического состава,

- безопасность работы.

Недостатки:

- малая производительность,

- низкое качество реза.

Сущность резки заключается в том, что металл в месте реза проплавляется электрической дугой. Сварочный ток устанавливают на 50 % больше чем при сварке. Дуга зажигается у начала реза на верхней кромке и в процессе резки дугу перемещают вниз вдоль разрезаемой кромки. Расплавленный металл выталкивают козырьком электрода, который служит изолятором от замыкания на металл. Для резки используют электроды с тугоплавким покрытием повышенной толщины ОЗР 1

ОЗР 2 – можно резать арматуру диаметром 40 мм за 14 – 16 с.; 16 мм – за 3с. Для них сила тока от 110 – 350 А, длина электродов 350мм

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ СПОСОБЫ РУЧНОЙ ДУГОВОЙ СВАРКИ

С глубоким проплавлением или опиранием козырька на основной металл

Сварку

опиранием в вертикальном положении по

направлению сверху вниз можно выполнять

электродами АНО-9. При наложении угловых

швов с катетом 8 мм применяют электроды

диаметром 4 мм. Скорость сварки 10м/ч

Применяют

электроды с покрытием увеличенной

толщины. Стержень электрода плавится

быстрее покрытия, поэтому на конце электрода

образуется втулка (козырек). Оперев

козырек на кромки изделия, дугу перемещают

вдоль шва. Давление газов вытесняет

металл из сварочной ванны, образуя

валик. Глубина провара получается

больше, чем при сварке электродом на

весу. При этом уменьшается доля

электродного металла и увеличивается

производительность. Способ используют

для выполнения тавровых и угловых швов

в "лодочку" электродами ОЗС-З.

Разделка кромок: односторонняя без

разделки S=8

– 10мм, двухсторонняя – 16 – 18 мм. Сила

тока увеличивается на 50%. Нет разбрызгивания.

В

разделку шва укладывают один или

несколько электродов с качественным

покрытием диаметром 6-10 мм. Поверх

кладут бумажную изоляцию и прижимают

медной колодкой . Электрод включают в

сварочную цепь. Дуга возбуждается

вспомогательным электродом, а затем

горит лежачий электрод, расплавляясь

и заполняя металлом разделку (Э46, ОЗС

-12,

ОЗС

-15 Н, 17Н)

1

– медная колодка; 2

– бумага; 3

– медная подкладка; 4

- электрод

Сварка пучком электродов ( сила тока увеличивается)

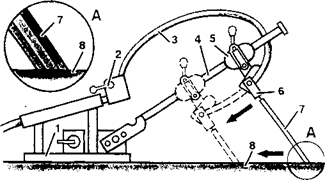

Опора

с помощью магнита фиксирует устройство

на поверхности свариваемого металла.

Электрод под необходимым углом крепится

к электрододержателю каретки. Рубильником

подают ток в сварочную цепь. По мере

сгорания электрода каретка движется

по штанге под собственным весом. Покрытие

электрода опирается на свариваемое

изделие, обеспечивая постоянную длину

дуги. Верхняя часть козырька длиннее

нижней, поэтому дуга отклоняется в

сторону свариваемого изделия

Опора

с магнитом

Рубильник

Питающий

кабель

Направляющая

штанга

Каретка

Электрододержатель

Электрод

диаметром б мм длиной не более 700 мм

Свариваемый

металл

Сварка

трёхфазной дугой

![]()

Введение

в состав покрытия железного порошка

(сварочная

ванна увеличивается)

НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ СВАРНЫХ КОНСТРУКЦИЙ

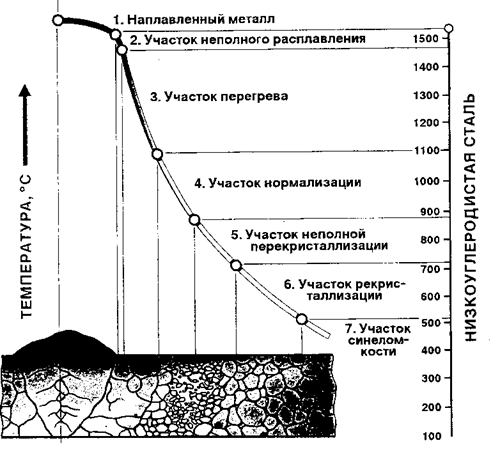

Термический цикл

Характеристика участков

№ |

СТРУКТУРА МЕТАЛЛА |

Температура, °С |

Ширина мм |

1 |

Столбчатая, литая, с пониженными механическими свойствами |

1530±5 |

1/2 Ширине шва |

2 |

Рост зерна, образование игольчатой структуры с • повышенхрупкостью |

1530-1470 |

0,1-0,4 |

3 |

Крупнозернистое строение с понижязкостью и пластичностью |

1470-1100 |

3-4 |

4 |

Измельчение зерна, повышение механических св |

1100-880 |

0,2-4,0 |

5 |

Смешанное строение из мелких и крупных зерен с пониженными механическими свойствами |

880-720 |

0,1-3,0 |

6 |

Восстановление формы и размеров зерен металла |

720-510 |

0,1-1,5 |

7 |

Структурных изменений не имеет |

510-200 |

0,8-1,2 |

Деформация – это изменение формы и размеров под действием внешней и внутренней сил. Деформации бывают местные и общие.

Напряжение – это сила действующая на изделие при растяжении, сжатии, изгибе, кручении, срезе (сдвиг). В зависимости от направления действия в пространстве существуют линейные, плоскостные и объёмные напряжения.

Сварочные деформации и напряжения снижают прочность сварной конструкции. По времени существования деформации и напряжения могут быть временными и остаточными.

Основные причины деформации:

• неравномерный нагрев и охлаждение металла

• литейная усадка расплавленного металла

• изменения в структуре металла

частое пересечение швов

нарушение геометрических размеров швов

близкое расположение швов

неправильная разделка кромок

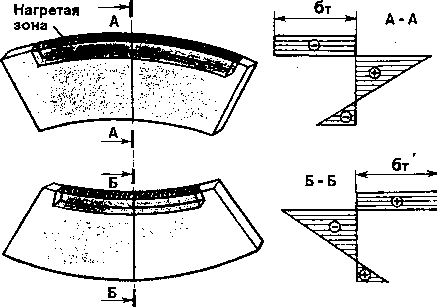

При наплавке валика на кромку полосы валик и нагретая часть полосы расширяются и растягивают холодную часть полосы, создавая в ней растяжение с изгибом. Сам же валик и нагретая часть полосы будут сжаты, поскольку их тепловому расширению препятствует холодная часть полосы. Полоса прогнется выпуклостью вверх.

пластические деформации, будут укорачиваться, но этому

снова воспрепятствуют слои холодного металла. Валик

и нагретая часть полосы будут стягивать верхние волокна,

полоса прогнется выпуклостью вниз

бт

- напряжение текучести, + - растяжение,

- - сжатие

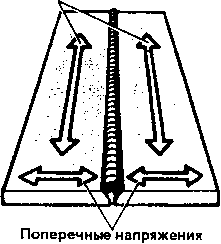

Усадка

происходит при остывании металла.

Металл становится более плотным, его

объем уменьшается, и в сварном соединении

возникают внутренние напряжения. Из-за

продольных напряжений изделие коробится

в продольном направлении, а поперечные

приводят, как правило, к угловым

деформациям-короблению в сторону

большего объема расплавленного металла

Продольные

напряжения

Деформации

от поперечной усадки до

сварки после сварки

Деформации

от продольной усадки

Уменьшение напряжений и деформаций

-длинные швы выполняют обратноступенчатым способом,

- уменьшение количества сварных швов,

- соблюдение последовательности наложения швов,

- использование метода обратно деформации детали,

- уравновешивание деформаций,

- закрепление деталей и сварка с последующим охлаждением в кондукторах,

- применение предварительного нагрева и постоянного охлаждения изделия,

- оптимальный выбор разделки кромок,

Устранение напряжений и деформаций:

- термообработка – отжиг даёт равновесие ударной вязкости и пластичности,

- правка под действием статических нагрузок,

- проковка металла шва и около шовной зоны в процессе остывания ( t 0не ниже 450 0С)

- термо правка (нагреть газом)

- механическая правка,

- термомеханическая правка.