7 Пример выполнения индивидуального задания по разработке технологического процесса газовой сварки металла

Исходные данные для расчета:

Тип шва – С2

Толщина детали - 3 мм

Длина детали – 4,0 м

Материал - сталь 10 Предел прочности - 340 МПа

Решение

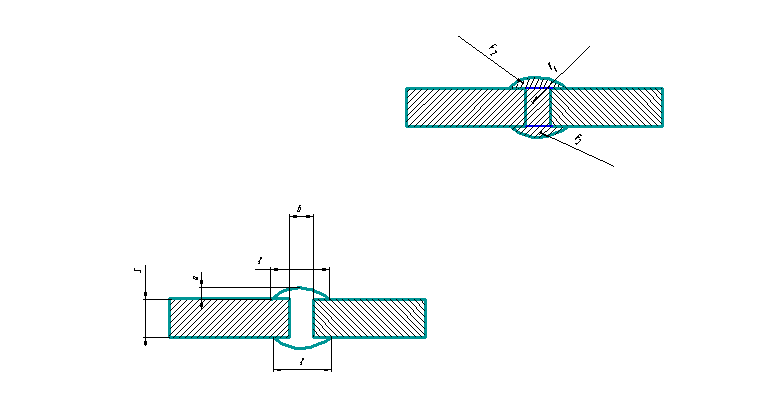

1 Выбираем форму разделки кромок сварного шва С2 (выбираем по ГОСТ – 5264–80 с.16).

2. Определяем площадь сечения сварного шва. Для вычерчиваем на миллиметровой бумаге (строго соблюдая масштаб) форму разделки кромок свариваемых деталей и сварного шва (рис. 1).

.

Размеры конструктивных элементов сварного шва:

толщина свариваемой детали S = 3 мм

b =+1,0-0,5

е =8

g=2

Рисунок 1 – Форма поперечного сечения шва С4 по ГОСТ 5264-80

Затем путем подсчета клеточек в зоне сечения шва определяем его площадь в мм2.

Нами площадь сечения сварного шва можно также определена расчетным путем. Для этого сечение сварного шва разделяем на геометрические фигуры (прямоугольник, сегмент) и определяем площадь каждой фигуры в отдельности и в целом площадь сварного шва по формуле:

Fc.ш. = F1 + F2, мм2 , (1)

где Fc.ш. – общая площадь сечения сварного шва, мм2 ;

F1 – площадь прямоугольника , мм 2 (F1 = а·в = 2·3=6 мм2);

F2 – площадь сегмента, мм2 (F2 = 2/3·е·g = 2/3·2·6=10,56 мм2).

Fc.ш. = F1 + F2 = 6+10,56=16,56 мм2.

3 Выбираем марку присадочной проволоки по таблице 2. Для малоуглеро-дистой стали 10 наиболее близкая по химическому составу является присадочная проволока марки Св -08.

4 Определяем диаметр присадочной проволоки в зависимости от толщины свариваемых деталей по формуле:

d=0,5·s+1, мм для левого способа, (1)

где d – диаметр присадочной проволоки, мм,

s – толщина свариваемого материала, мм.

d=0,5·3+1 =2,5 мм

5 Выбираем номер горелки в зависимости от толщины свариваемого металла и определяем тепловую мощность Мr, т.е. расход ацетилена и расход кислорода, путем интерполяции данных таблицы 2.

При толщине свариваемого металла 3,0 мм выбираем по таблице 2 горелку ГС-3 средней мощности с наконечником № 3.

Тогда расход ацетилена Мr определяем из пропорции:

при толщине 4 мм – расход ацетилена 400 л/ч,

(по таблице)

при толщине 3 мм – расход ацетилена Мr л/ч,

(по заданию)

откуда

![]() .

.

Расход кислорода также определяем из пропорции:

при толщине 4 мм – расход кислорода 440 л/ч,

(по таблице)

при толщине 3 мм – расход кислорода х л/ч,

(по заданию)

откуда

![]() л/ч.

л/ч.

Таким образом выбрали горелку ГС-3 «Звезда» (инжекторная средней мощности), наконечник № - 3; расход ацетилена Мr = 300 л/ч и кислорода - 330 л/ч.

6 Определяем количество накладываемых валиков в сварном шве по формуле:

![]() (2)

(2)

где N - количество валиков или число проходов, шт;

Fсш - площадь сечения сварного шва, см2;

F1 - площадь сечения первого валика, см2;

F1 = (6-8)·d1 , мм2

F1 - для первого прохода принимают

d1 = 2-4 мм.

F1 = 6·3=18 мм2

F2 - площадь сечения второго и всех последующих валиков, см2

F2 = (8 -10)· d, мм2

d - диаметр присадочной проволоки, мм.

F2 = 8 · 2,5=20 мм2

.

![]()

Таким образом, сварной шов состоит из одного валика.

7 Выбираем направление перемещения горелки и присадочного прутка. При этом руководствуется тем, что при сварке тонкого металла толщиной не более 6 мм рекомендуется применять левое направление. В нашем задании толщина свариваемого металла составляет 3 мм, Поэтому выбираем левое направление перемещение горелки и прутка.

Рисунок 2 - Схема перемещения грелки и прутка (левое)

8 Выбираем траектория движения горелки и присадочного прутка. Она зависит от площади сечения сварного шва, количества проходов и необходимости большей или меньшей степени прогревания свариваемого металла и выбирается по рисунку 3, позиция 1.

Рисунок 3 - Траектория движения горелки и прутка (левое)

9 Определяем угол наклона горелки к свариваемой металла в зависимости от его толщины металла s по таблице 4. В нашем случае для свариваемого металла толщиной 3 мм угол наклона принимаем равным 200.

200

Рисунок 4 - Угол наклона горелки и прутка

Нормирование процесса газосварки

10 Определяем массу наплавленного металла по формуле:

Gн=Fс.ш. · L · ρ, г, (3)

где Gн – масса наплавленного металла, г;

L – длина шва, см;

Fс.ш. - площадь сечения сварного шва, см2;

ρ - плотность металла, , г/см3 ( для стали ρ - 7,83 г/см3).

Gн=0,16· 400 · 7,83 = 501,0 г.

11 Определяем норму расхода присадочной проволоки на всю сварку(с учетом разбрызгивания, угара, отходом) по формуле:

Gпр= (1,2 - 1,3) · Gн (4)

Gн - масса наплавленного металла, кг.;

Gпр - расход присадочной проволоки на сварку, кг.

Gпр=1,2 ·0,501 =601,33 кг.

12 Определяем машинное время сварки по формуле:

![]() ч,

(5)

ч,

(5)

где t0 - машинное время сварки, ч;

Gн - масса наплавленного металла, кг;

Кн - коэффициент наплавки, г/мин (величина Кн зависит в основном от марки свариваемого металла и номера наконечника горелки).

По таблице 4 принимаем коэффициент наплавки Кн = 7 г/мин. ,

![]()

13 Определяем скорость сварки по формуле:

![]() , м/ч,

(6)

, м/ч,

(6)

где Vсв. – скорость сварки, м/ч;

L – длина шва, м;

t0 - машинное время сварки, ч.

![]() .

.

1 4.Определяем скорость перемещения грелки с присадочным прутком в каждом проходе по формуле:

![]() (7)

(7)

где Vд – скорость сварки, м/ч;

L – длина шва, м;

t0 - машинное время сварки, ч;

n - число проходов, шт.

![]()

15 Определяем расход ацетилена на всю сварку по формуле:

Vац= Мr · t0, (8)

где Vац - объём ацетилена, л;

Мr - тепловая мощность горелки, л/ч.

t0 - машинное время сварки, ч.

Vац=300 · 1,1=330 л

16 Определяем норму расхода карбида кальция, необходимого для получения ацетилена по формуле:

![]() ,

кг, (9)

,

кг, (9)

где Gкк - масса карбида кальция, кг;

Vац - расход ацетилена, л;

A - выход ацетилена из 1 кг карбида кальция, л/кг;

A = 240-260 л/кг в зависимости от фракции карбида кальция.

Принимаю А = 250 л/кг.

![]()

17 Определяем норму расхода кислорода, необходимого на всю сварку, по формуле:

Vкс = (1,10 – 1,2)·Vац, л, (10)

где Vкс - объем кислорода, л;

Vац - расход ацетилена, л.

Vкс =1,10 ·1320 = 1452 л.

18 Выбираем по таблице 5 генератор ГВД-08 (производительность 0,8 м3/ч, рабочее давление 0,3 МПа, масса незаряженного генератора, 19,5), с учетом того, что его производительность должна превышать тепловую мощность газовой горелки на 15-25%.

19 Пример заполнения технологической карты процесса газовой сварки металла

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГАЗОВОЙ СВАРКИ

|

|

№ цеха 4 |

|

Газовая сварка |

|||||||||||||||||||||||||

1 . Схема сварного шва С2 |

Поз. |

Обозначение детали |

Марка материала |

Толщ. мм |

Масса металла, кг |

Кол. шт. |

|||||||||||||||||||||||

1 |

Пластина |

Сталь 10 |

3,0 |

9,3 |

1 |

||||||||||||||||||||||||

2 |

Пластина |

Сталь 10 |

3,0 |

9,3 |

1 |

||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||

№п/п |

Наименование и содержание операции |

Оборудо-вание (код, наимено-вание) |

Приспо-собление и инстру-мент |

Катет шва |

№ мундштука |

Газ |

Присад. матер |

Флюс |

Код профессии |

Направление перемещение горелкиряд работы |

Угол наклона горелки, град |

Объём производ. партии |

Т0, ч |

||||||||||||||||

Давлен. |

Расход |

Код, марка,наиме. |

Расход, кг |

Сечение или диам., мм |

Код, марка |

Расход.кг |

|||||||||||||||||||||||

Длина шва, м |

C2H2, МПа |

O2, МПа |

C2H2, л |

O2, л |

|||||||||||||||||||||||||

|

Разделать кромки свариваемых пластин по ГОСТ 5264–80 |

Фортуна, напильник др. |

Тиски, штангенциркуль |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Собрать сварной узел и зафиксировать в соответствии со схемой сварного шва |

Стол сварщика, струбцина |

Штангенциркуль, угломер |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Выбрать режим сварки (тепловую мощность горелки, марку горелки, номер мундштука, марку и диаметр при- садочной проволоки, направление перемещение горелки и прутка, траектория движения горелки и количество накладываемых валиков, угол наклона горелки) и настроить аппаратуру |

ГС-3 |

|

4 |

3 |

0,3 |

0,01 |

1320 |

1452 |

СВ-08 |

0,601 |

2,5 |

- |

- |

- |

левое |

20 |

|

1,1 |

||||||||||

|

Провести предварительный контроль |

|

Штангенциркуль, линейка |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Прихватить пластины по направлению будущего сварного шва через каждые 300 мм |

ГС-3 |

|

4 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Провести текущий контроль |

Штангенциркуль, линейка |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Наложить сварочный шов по всей длине пластины (заготовки). |

ГС-3 |

|

4 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Зачистить сварной шов |

|

Молоток, зубило, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Провести окончательный контроль сварного шва |

|

Вода, керосин |

в |

и |

з |

у |

а |

л |

ь |

н |

о |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Разработал: |

Принял: |

||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

2 Определить площадь сечения сварочного шва по формуле:

Fc.ш. = F1 + F2 + …

4 Выбрать присадочную проволоку в соответствии с химсоставом и механическими свойствами свариваемого материала (в основном ориентируясь по легирующим элементам) по таблице 1.

.

Таблица 1 - Проволока для сварки сталей

С т а л ь |

М а р к а п р о в о л о к и |

Низкоуглеродистая |

Св–08, Св–08А, Св–08ГА, Св–10ГА, Св–10Г2 |

Легированная |

Св–08ГС – Св–12ГС, Св–08Г2С, Св–10ГН, Св–08ГСМТ, Св–15СТЮЦА, Св–20ГСТЮА, Св–18ХГС, Св-10НМА, Св–08МХ, Св–08ХМ, Св–18ХМА, Св–08ХНМ, Св–08ХМФА, Св–10ХМФТ, Св–08ГСМФА, Св–14Х2МА, Св–13МФТ, Св–08ХН2А, Св–08ХЗГ2СМ, Св–08ХМНФБА, Св–10ХН2МТ, Св18ХГГ

|

5 Выбрать направление перемещения горелки и присадочного прутка.

Направление перемещения горелки и присадочного прутка может быть правое и левое. Рекомендуется применять перемещение горелки влево при сварке тонкого металла толщиной не более 6 мм, и перемещение горелки вправо при толщине металла свыше 6 мм.

6 Определить диаметр присадочной проволоки в зависимости от толщины свариваемых деталей по формуле:

d = 0,5·S + 1 для левого способа,

( 1.)

d = 0,5·S + 2 для правого способа,

где d – диаметр присадочной проволоки, мм ;

S – толщина свариваемого материала, мм.

6 Выбрать номер газовой горелки в зависимости от толщины и теплопроводности металла по таблице (3), а тепловую мощность горелки определить путем интерполяции данных таблицы 3.

7 Определить количество валиков в сварном шве по формуле:

, (2.)

где n – количество валиков или число проходов, шт. ;

Fс.ш.– площадь сечения сварочного шва, см² ;

F1 – площадь сечения первого валика, см² ; F1 = ( 6–8 ) • d1 (мм²),

где d1 – диаметр электрода для первого валика.

F2 – площадь сечения второго и всех последующих валиков, см²;

F2 = (8–10) • d (мм²), где d диаметр основного электрода.

8 Выбрать траекторию движения горелки в зависимости от толщины детали, площади сечения сварного шва и количества проходов (1).

9 Выбрать угол наклона горелки выбираем в зависимости от толщины детали S (таблицы 2).

Таблица 2 - Угол наклона горелки

Толщина металла S, мм |

до1 |

1–3 |

3–5 |

5–7 |

7–10 |

10–12 |

12–15 |

свыше 15 |

Угол наклона горелки, град. |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

10 Определить массу наплавленного металла по формуле:

Gн = Fс.ш. • L • ρ, г, ( 3.)

где Gн – масса наплавленного металла, г ;

Fс.ш. – площадь сечения сварного шва, см² ;

L – длина шва, см ;

ρ – плотность металла, г/см³.

11 Определить норму расхода присадочной проволоки на всю сварку с учетом разбрызгивания, угара, отходов по формуле:

Gпр = (1,2 – 1,3)·Gн , (4)

где Gпр – расход присадочной проволоки на сварку, кг ;

Gн – масса наплавленного металла, кг.

12 Определить машинное время сварки по формуле:

, ч, (5) где t0 – машинное время сварки, ч ;

Gн – масса наплавленного металла, кг ;

Kн – коэффициент наплавки, г/мин. ( в основном зависит от марки свариваемого металла и номера наконечника горелки и может быть взята из таблицы (3).

Таблица 3 - Величина коэффициента наплавки

№ наконечника горелки |

КН , г/мин |

|||

Сталь |

Чугун |

Латунь |

Медь |

|

1 2 3 4 5 6 7 |

4 – 6 6 – 7 7 – 10 13 – 14 15 – 16 17 – 18 18 – 21 |

– 3,5 6 9 12 13 15 |

– 6 10 16 20,5 23,5 27 |

2 6 12 20 26,5 30 37 |

13 Определить скорость сварки по формуле:

, м/ч (6)

где Vсв – скорость сварки, м/ч ;

L – длина шва, м ;

t0 – время горения дуги, ч.

14 Определить скорость горелки с присадочным материалом в каждом проходе рассчитывают по формуле:

, м/ч ( 7)

где Vд – скорость перемещения дуги, м/ч ;

n – число проходов, шт.

15 Определить расход ацетилена на сварку по формуле:

Vац = Mг • t0 , л, (8)

где Vац – объём ацетилена, л ;

Mг – тепловая мощность горелки, подсчитанная интерполяцией ( часовой расход ацетилена ), л/ч ;

t0 - машинное время сварки, ч.

16 Определить норму расхода карбида кальция CaC2 , необходимого для получения ацетилена по формуле:

, кг, ( 9)

где Gкк – масса карбида кальция, кг ;

Vац – расход ацетилена, л ;

А – выход ацетилена из 1 кг карбида кальция, л/кг ;

А = 240 – 280 л/кг в зависимости от фракции CaC2 .

17 Определить норму расхода кислорода необходимого на сварку по формуле:

Vкс = ( 1,10 ׃ 1,25 ) · Vац, л (10)

где Vкс – объём кислорода, л ;

Vац – расход ацетилена, л ;

18 Выбрать газогенератор с учетом тепловой мощности горелки по таблице 4. По производительности ацетилена генератор должен превышать тепловую мощность газовой горелки на 15 – 25%.

Таблица 6 -Технические характеристики ацетиленовых генераторов

Марка генератора

|

Принцип действия

|

Произво- дитель-ность, м³/ч |

Рабочее давление ацетилена, Мпа |

Единовре-менная загрузка карбида кальция, кг |

Масса незаряжен-ного генератора, кг |

ГВД–0,8 МГВ–0,8 |

Контактный вытеснение |

0,8 |

Менее 0,3 |

2 |

19, 5 19 |

ГВН–1,25 АНВ–1–66 АНД–1–61 ГВР–1,25М ГВР–1,25МЧ

ГВР-3 |

Комбини-рованный “вода на карбид и вытеснение

|

1,25 2,0

2,0 1,25

3 |

0,003

0,003–0,005 0,008–0,005 0,015–0,02 |

4

7

4

8 |

42

62

54

110 |

МГ–65

ГПР–65 ГРК–10 |

“Вода на карбид “ “Карбид на воду“ |

2

35 10 |

0,001

0,09 –0,12 0,7 |

3

150 25 |

65

750 52 |

19 Составить технологическую карту процесса