- •Теорія лопаткових машин Газодинамічний розрахунок ступенів лопаткових машин

- •Визначення параметрів у вхідному пристрої

- •Визначення параметрів безлопатевого дифузора

- •Визначення параметрів вихідного пристрою ступеня

- •Список літератури

- •6.050604 "Енергомашинобудування"

- •03680. Київ-58, проспект Космонавта Комарова, 1.

Визначення параметрів безлопатевого дифузора

Безлопатевий дифузор являє собою кільцевий канал з паралельними або розходячимися стінками. Газ у безлопатевому дифузорі рухається по логарифмічній траєкторії, протяжність якої надто велика. Тому ступені ВЦК з безлопатевим дифузором застосовують у ступенях з невеликими степенями підвищення тиску (с.к < 1,1–1,2).

Протяжність

дифузора визначається величиною

![]() ,

яка вибирається в межах 1,05–1,3. Швидкість

на виході із дифузора с3

визначається із залежності с3

= с2D2/D3.

Оскільки температура на виході із

дифузора Т*3 = Т*2,

то

,

яка вибирається в межах 1,05–1,3. Швидкість

на виході із дифузора с3

визначається із залежності с3

= с2D2/D3.

Оскільки температура на виході із

дифузора Т*3 = Т*2,

то

![]() ,

а

,

а

![]() .

.

Задавшись коефіцієнтом гідравлічних втрат у дифузорі блд у межах 0,03–0,04 визначимо коефіцієнт втрат тиску в дифузорі блд

і тиск загальмованого потоку р*3 = р*2блд.

Температуру Т3, тиск р3 незагальмованого потоку та густину 3 на виході із дифузора знаходимо за формулами:

![]() ,

,

![]() ,

,

![]() .

.

Степінь підвищення тиску в безлопатевому дифузорі блд = р3/р2.

Визначення параметрів у лопатевому дифузорі

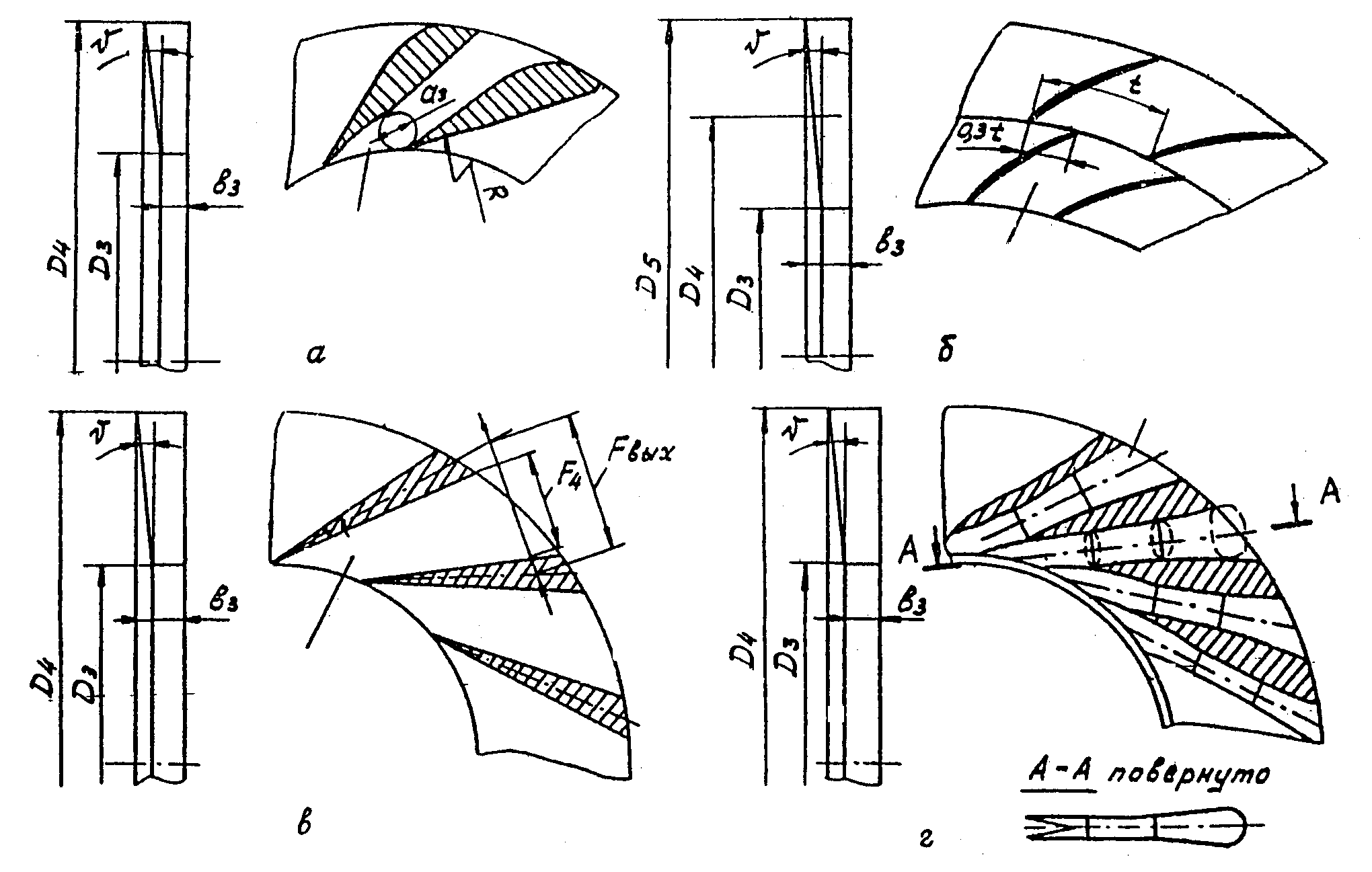

Лопатевий дифузор являє собою набір профілів, які можуть бути прямолінійними (рис.7,а), аеродинамічними (рис.7,б), клиновими (рис.7,в) або трубчатими з овальними каналами (рис.7,г). Дифузори з аеродинамічними каналами іноді виконують двоярусними (рис.7,б).

Кут установки лопаток на вході в дифузор дорівнює 2, а на виході – 3 = 2 +(12–18). Відношення діаметрів D4/D3 = 1,25–1,35. При цьому діаметр D3 = D2 + 2б, де б – щілина між РК та лопатками дифузора, величина якої вибирається в межах 0,01–0,03 м. Число лопаток дифузора zлд повинно бути на 3–5 більше або менше, ніж у РК.

Параметри газу в лопатевому дифузорі визначають за тими ж формулами, що і в безлопатевому дифузорі, при цьому коефіцієнт втрат лд приймають у межах 0,15–0,25.

|

Рис. 7. Схема лопатного дифузора з різними формами профілів: а – прямолінійними; б – аеродинамічними; в – клиновидними; г – трубчатими. |

Визначення параметрів вихідного пристрою ступеня

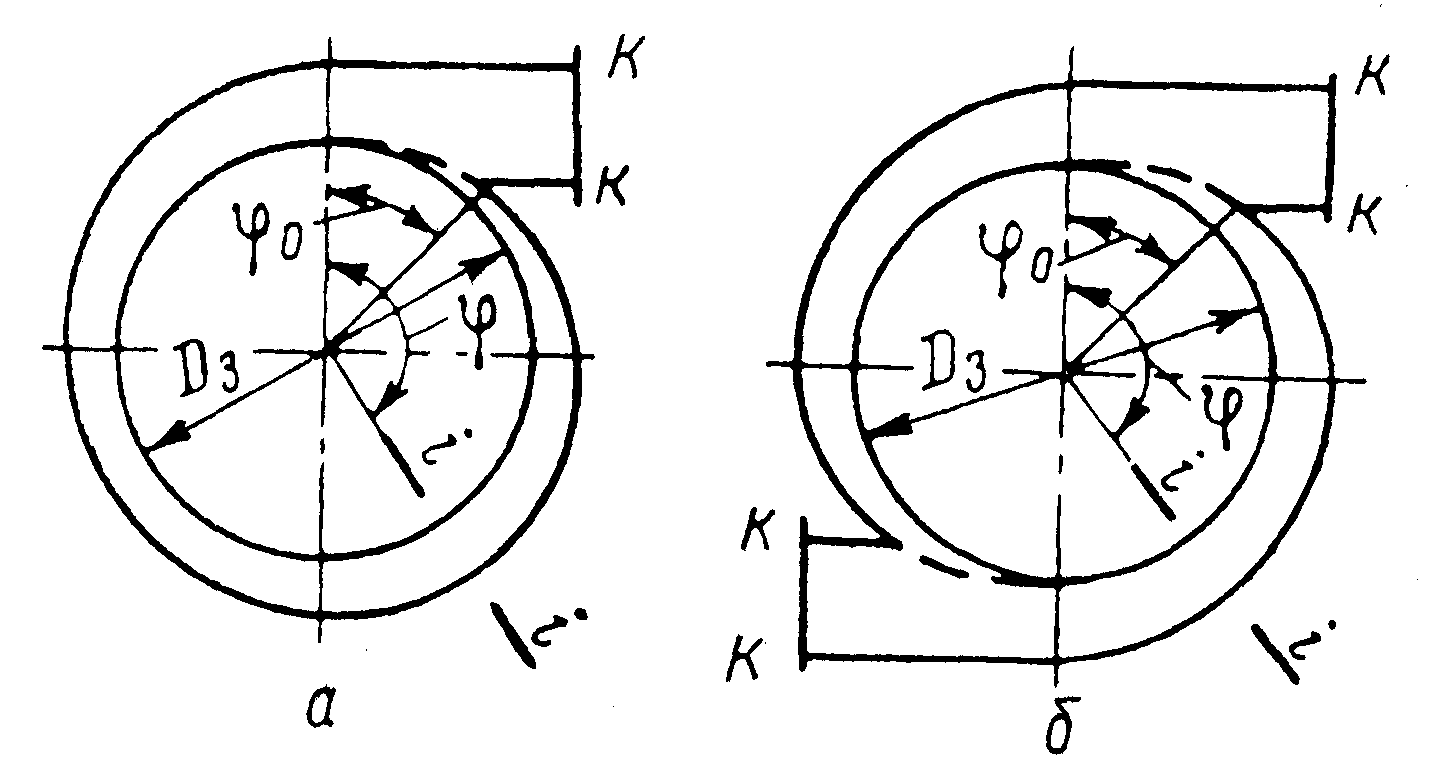

Після дифузора газ поступає у вихідний пристрій, який складається з нерухомих каналів, форма яких залежить від компонування ступеня. Коефіцієнти гідравлічних втрат у них залежать від форми каналів, визначаються експериментально і змінюються в широких межах. Класичною формою вихідного пристрою є завиток з одним або декількома вихідними каналами (рис.8,а,б).

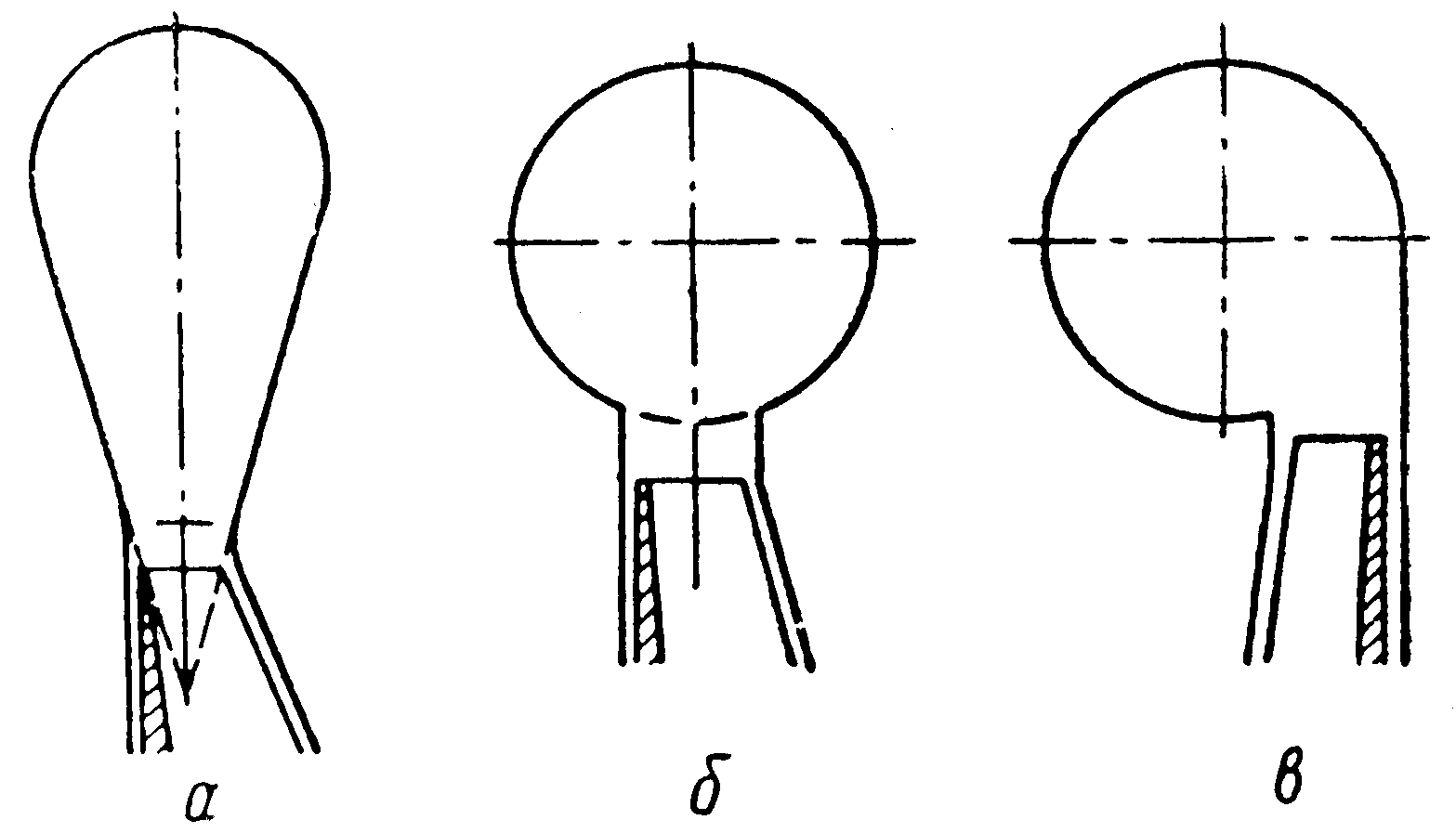

Форми поперечного перерізу можуть бути грушоподібними (рис.9,а), круглими симетричними (рис.9,б) та круглими асиметричними (рис.9,в).

Процес перетворення енергії в завитку проходять значно складніше, ніж у дифузорі, оскільки витрати газу, тиск та швидкість у його перерізах будуть різними в залежності від кута розвороту. Але в кінцевому разі ці параметри вирівнюються в вихідному патрубку. Швидкість газу на виході із дифузора залежить від того, де він застосовується: якщо є елементом ГТУ, то швидкість ск знаходиться в межах 100–120 м/с, а якщо нагнітачем природного газу – то в межах 30–50 м/с.

|

Рис. 8. Форми збірних завитків: а – з одним каналом; б – з двома каналами. |

|

Рис. 9. Форми поперечного перерізу завитків: а – грушоподібних; б – кругла симетрична; в – кругла асиметрична. |

Вибравши

величини вих

та ск,

визначаємо

критичну

![]() і зведену

і зведену

![]() швидкості та коефіцієнт втрат тиску

вих

у вихідному пристрої за формулою:

швидкості та коефіцієнт втрат тиску

вих

у вихідному пристрої за формулою:

![]() .

.

Потім визначаємо параметри газу на виході із ступеня:

Т*3

= Т*к,

р*к

= вих

р*3,

![]() ,

,

![]() ,

,

![]() .

.

Після цього уточнюємо значення *с.к і *с.к

![]() ;

;

.

.

Одержані значення *с.к і *с.к повинні відрізняти від значень, прийнятих на початку розрахунку у більш як на 1 %. У разі більшої відмінності, розрахунок потрібно уточнити шляхом змінення значень коефіцієнтів втрат.

Визначення частоти обертання та потужності, необхідної для обертання РК ступеня

Якщо частота обертання не задана, то її значення визначається за формулою n = 60u2/3,14D2 (об/хв).

Потужність необхідна для обертання ступеня Nс.к = =GL*sс.к/*sссm (Вт), де m = 0,97–0,99 – механічний ККД ступеня компресора.

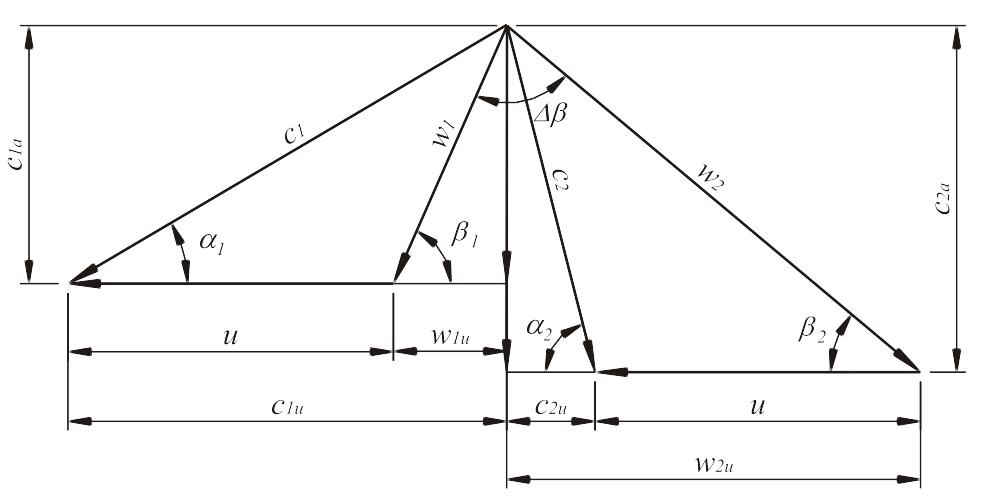

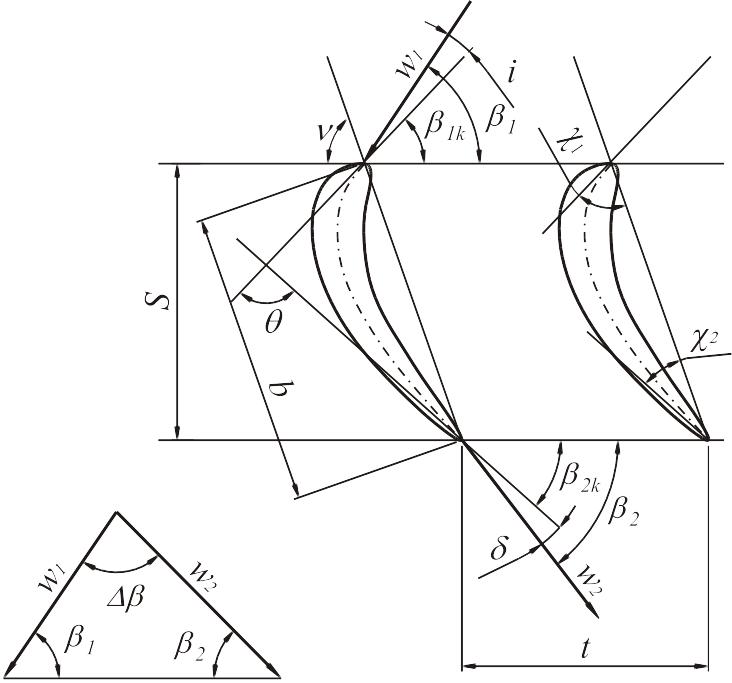

За результатами розрахунку необхідно зобразити на форматі А4 у відповідному масштабі, трикутники швидкостей на вході та виході з стступеня та ескіз розрахованого ступеня у двох проекціях (див рис 5).

Якщо на початку розрахунку визначено, що заданий кінцевий тиск рк може бути створений не одним, а декількома ступенями, то за допомогою даної методики можна виконати їхній розрахунок. При цьому параметри газу на вході у наступний ступінь приймаються рівними параметрам на виході із попереднього.

ГАЗОДИНАМІЧНИЙ РОЗРАХУНОК СТУПЕНЯ ОСЬОВОЇ ТУРБІНИ

Метою газодинамічного розрахунку ступеня турбіни є визначення геометричних розмірів ступеня рис. 10, кінематичних параметрів потоку, побудова планів швидкостей і профілю лопаток. У роботі визначення кінематичних параметрів проводиться в трьох перерізах: у втулки, в середньому і периферійному перетинах.

|

Рис. 10. Основні геометричні розміри ступеня турбіни |

Вихідними даними для розрахунку ступеня турбіни є:

- тиск

![]() и температура

и температура

![]() загальмованого потоку на вході до

ступеня турбіни;

загальмованого потоку на вході до

ступеня турбіни;

- масова витрата

газу через турбіну -

![]() ;

;

- робота ступеня турбіни - ;

- колова швидкість

на середньому радіусі РК -

![]() ;

;

- абсолютна швидкість

на виході з СА -

![]() ;

;

- приведена швидкість

на виході з СА -

![]() ;

;

- кут виходу потоку

газу з СА -

![]() ;

;

- коефіцієнт

відновлення повного тиску в СА -

![]() ;

;

- діаметри РК на

периферії

![]() и у втулки

и у втулки

![]() ;

;

- середній діаметр

на вході

до РК

![]() .

.

Ці параметри вибирають для розрахунку першого ступеня турбіни.

Закон зміни циркуляції вздовж висоти лопатки.

Зміна вздовж висоти лопаток турбіни величини роботи газу, ступеня реактивності, швидкості газу, чисел М, ККД, кутів установки лопаток та інших параметрів залежить від закону зміни циркуляції швидкості вздовж радіусу, що має вигляд загального рівняння

![]() ,

,

де ![]() ;

;

![]() - показник ступеня.

- показник ступеня.

При величині

![]() реалізується закон постійності циркуляції

реалізується закон постійності циркуляції

![]() .

Цей закон профілювання використовують

для відносно коротких лопаток з

.

Цей закон профілювання використовують

для відносно коротких лопаток з

![]() ,

тому що ступінь реактивності вздовж

висоти лопатки, спрофільованої за даним

законом, суттєво змінюється і у випадку

довгих лопаток може стати від’ємним у

втулки.

,

тому що ступінь реактивності вздовж

висоти лопатки, спрофільованої за даним

законом, суттєво змінюється і у випадку

довгих лопаток може стати від’ємним у

втулки.

Для більш довгих

лопаток з

![]() використовують профілювання з величиною

використовують профілювання з величиною

![]() .

Так, при величинах

.

Так, при величинах

![]() ,

реалізують закон профілювання з незмінним

вздовж радіусу кута виходу потоку з СА

у вигляді

,

реалізують закон профілювання з незмінним

вздовж радіусу кута виходу потоку з СА

у вигляді

![]() .

.

Для зменшення

величин показника

кут

збільшують, але це призводить до

збільшення осьової швидкості газу, яка

може досягнути на виході з робочого

колеса величини місцевої швидкості

звуку, що спричинить “запирання”

ступеня турбіни. Тому збільшувати кут

більш ніж на

![]() на перших ступенях недоцільно. При таких

величинах можлива від’ємна ступінь

реактивності у кореня, особливо при

великих величинах коефіцієнта

завантаженості

.

на перших ступенях недоцільно. При таких

величинах можлива від’ємна ступінь

реактивності у кореня, особливо при

великих величинах коефіцієнта

завантаженості

.

У зв’язку з цим

профілювання з використанням рівняння

є загальним,

тому що дає можливість шляхом підбору

показника

при будь-яких величинах

![]() не мати у кореня від’ємний ступінь

реактивності.

не мати у кореня від’ємний ступінь

реактивності.

Визначення геометричних розмірів ступеня турбіни.

Геометричні розміри на вході до робочого колеса визначаються в газодинамічному розрахунку двигуна. На початку обчислюють площу прохідного перерізу на виході із соплового апарату за формулою

, (4.49)

, (4.49)

де

![]() и

и

![]() - температура і тиск загальмованого

потоку на виході з соплового апарату;

- температура і тиск загальмованого

потоку на виході з соплового апарату;

![]() ;

;

![]() ;

;

![]() - постійна величина, яка визначається

за формулою

- постійна величина, яка визначається

за формулою

![]()

при

![]() и

и

![]() ;

;

![]() - відносна густина

току, яка визначається за величиною

приведеної швидкості току

із використанням таблиць газодинамічних

функцій або за рівнянням

(при

- відносна густина

току, яка визначається за величиною

приведеної швидкості току

із використанням таблиць газодинамічних

функцій або за рівнянням

(при

![]() ).

).

![]()

При відомому середньому діаметрі колеса всі геометричні розміри на виході з соплового апарату визначають за наступними формулами:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

При відомому

відносному діаметрі втулки

![]() геометричні розміри в перерізі, що

розглядається визначають за формулами:

геометричні розміри в перерізі, що

розглядається визначають за формулами:

;

;

![]() ;

;

![]() ;

;

![]() .

.

Відносний діаметр

втулки для перших ступенів турбіни

знаходиться в межах

![]() ,

а для останніх ступенів -

,

а для останніх ступенів -

![]() .

.

При розрахунку перших ступенів турбіни сопловий апарат профілюють таким чином, щоб забезпечити плавне спряження турбіни з камерою згоряння. В цьому випадку меридіональний профіль соплового апарату може мати довільну форму з обов’язковим виконанням площ прохідного перерізу.

Для визначення

площі перерізу проточної частини на

виході із ступеня (на вході

в робоче колесо) необхідно обчислити

параметри газу

![]() и

и

![]() за цим ступенем.

за цим ступенем.

Температуру загальмованого потоку газу на виході із ступеня визначають з рівняння енергії:

.

.

Тиск за ступенем визначають за формулою

,

,

де

![]() - ККД

ступеня , який в розрахунках приймають

рівним

- ККД

ступеня , який в розрахунках приймають

рівним

![]() .

.

Осьову складову абсолютної швидкості на виході з робочого колеса приймають на 20...80 м/с більшою за швидкість газу на вході в робоче колесо, тобто

![]() ;

;

![]() ,

,

де ![]() .

.

Площа перерізу на виході з робочого колеса визначається з рівняння витрати:

,

,

де

![]() обчислюють за величиною

обчислюють за величиною

![]() .

.

Далі для вибраного

закону профілювання проточної частини

ступеня визначають основні розміри

перерізу

![]() за аналогією розрахунку розмірів

перерізу перед робочим колесом.

за аналогією розрахунку розмірів

перерізу перед робочим колесом.

По знайденим величинам діаметрів викреслюють в масштабі 1:1 проточну частину ступеня.

Розрахунок ступеня турбіни на середньому радіусі.

Розрахунок ступеня

турбіни на середньому радіусі ведуть

в такій же послідовності по відомому

значенню колової швидкості на середньому

радіусі вхідної кромки робочого колеса

![]() .

.

Визначається

колова швидкість на виході із робочого

колеса

![]() із співвідношення

із співвідношення

![]() .

.

При виконанні

наближених розрахунків можна допустити,

що струйка току рухається вздовж

циліндричної поверхні, отже виконується

умова

![]() .

.

Коефіцієнт завантаженості ступеня на середньому радіусі визначають за формулою

![]() .

.

Для першого ступеня

турбіни

![]() .

.

Абсолютна швидкість витікання газу із соплового апарату визначається з рівняння

![]() ,

,

а приведена швидкість – за формулою

![]() .

.

Величина

![]() не повинна бути більшою за 1,25. Якщо

не повинна бути більшою за 1,25. Якщо

![]() ,

то зменшення цієї величини можна

досягнути шляхом збільшення колової

швидкості

,

зменшення кута виходу потоку із соплового

апарату

,

зменшення роботи ступеня, використовуючи

закрутку повітря на виходе з робочого

колеса

,

то зменшення цієї величини можна

досягнути шляхом збільшення колової

швидкості

,

зменшення кута виходу потоку із соплового

апарату

,

зменшення роботи ступеня, використовуючи

закрутку повітря на виходе з робочого

колеса

![]() в сторону, протилежну обертанню. Якщо

перші три способи не можна використати,

то визначити необхідну величину

можна з рівняння Ейлера, задаючись

величиною

в сторону, протилежну обертанню. Якщо

перші три способи не можна використати,

то визначити необхідну величину

можна з рівняння Ейлера, задаючись

величиною

![]() .

.

Отже, ![]() ,

,

де ![]() .

.

Величина

![]() не повинна перевищувати

не повинна перевищувати

![]() ,

інакше необхідно зменшувати

,

інакше необхідно зменшувати

![]() для виконання цієї умови.

для виконання цієї умови.

Оскільки весь

розрахунок виконується відносно

середнього радіусу, то індекс “![]() ”

при подальшому викладанні методики

розрахунку ступеня турбіни додавати

не будемо. Наведені формули розрахунку

параметрів потоку справедливі не тільки

по відношенню до середнього радіусу,

але і до любого

довільного перерізу лопатки.

”

при подальшому викладанні методики

розрахунку ступеня турбіни додавати

не будемо. Наведені формули розрахунку

параметрів потоку справедливі не тільки

по відношенню до середнього радіусу,

але і до любого

довільного перерізу лопатки.

Колові складові

абсолютної швидкості на вході

і на виході з робочого колеса, а також

параметри

![]() ,

,

![]() и

и

![]() обчислюються за формулами:

обчислюються за формулами:

![]() Осьову

складову абсолютної швидкості і параметр

Осьову

складову абсолютної швидкості і параметр

![]() на вході в робоче колесо знаходять з

рівнянь:

на вході в робоче колесо знаходять з

рівнянь:

![]() .

.

Колову складову відносної швидкості і відносну швидкість перед робочим колесом обчислюють за формулами:

![]()

Кут входу потоку до робочого колеса відносної швидкості на виході з робочого колеса обчислюють за формулою:

![]()

Колову складову відносної швидкості на виході з робочого колеса обчислюють за формулою:

![]()

Осьову складову

швидкості на виході з робочого колеса

задають із умови, що величина

![]() на (20...80) м/с більша за величину

на (20...80) м/с більша за величину

![]() .

.

Абсолютну швидкість

на виході з робочого колеса і приведену

швидкість

![]() обчислюють за формулами:

обчислюють за формулами:

![]()

Кут виходу потоку з робочого колеса обчислюють за формулою

![]()

Кут

![]() повинен бути наближений до

повинен бути наближений до

![]() ,

однак на перших ступенях турбіни можна

допустити

,

однак на перших ступенях турбіни можна

допустити

![]() .

.

Кут виходу потоку з робочого колеса у відносному русі знаходять за формулою

![]()

Відносну швидкість на виході з робочого колеса і її колову складову визначають за формулами:

![]() ;

; ![]() .

.

Температуру гальмування і критичну швидкість газу у відносному русі визначають за формулами:

![]() ;

; ![]() .

.

Приведені швидкості на вході і виході з робочого колеса у відносному русі визначають за формулами:

![]() ;

.

;

.

Кінематичний ступінь реактивності визначають за формулою:

![]() ,

,

де

![]() - закрутка в робочому колесі.

- закрутка в робочому колесі.

Величина

![]() на середньому радіусі повинна бути в

межах 0,2...0,35.

на середньому радіусі повинна бути в

межах 0,2...0,35.

Для перевірки правильності обчислень визначають роботу ступеня турбіни з рівняння:

![]() .

.

Якщо визначена величина відрізняється від прийнятої у розрахунках більш, ніж на 3%, то необхідно виконати пошук помилку у розрахунках.

Розрахунок кінематичних параметрів на різних радіусах ступеня турбіни.

Розрахунок і побудова плану швидкостей рис.11 виконують для вибраного закону профілювання лопаток по висоті.

Рис. 11. Трикутник швидкостей ступеня турбіни

В наближених розрахунках ступеня турбіни діаметри розрахункових перерізів можна прийняти середніми між діаметрами по вхідній та вихідній кромкам лопаток, тобто

![]() ;

; ![]() ;

; ![]() .

.

При розрахунку

параметрів потоку на різних радіусах

ступеня турбіни попередньо вибирають

закон профілювання лопатки по висоті.

Для цього визначають ступінь реактивності

у втулки при показнику

![]() згідно рівняння

згідно рівняння

![]() .

.

Якщо

![]() ,

то приймають закон постійності циркуляції

,

то приймають закон постійності циркуляції

![]() ,

який забезпечує високі величини ККД

ступеня. При цьому кут установки лопаток

соплового апарату змінюється вздовж

висоти.

,

який забезпечує високі величини ККД

ступеня. При цьому кут установки лопаток

соплового апарату змінюється вздовж

висоти.

Якщо

![]() ,

то лопатки можна спрофілювати за законом

,

який дає можливість долучити постійний

профіль лопатки соплового апарату в

різних перерізах по висоті лопатки, що

спрощує технологію її виготовлення.

Недоліком таких лопаток є змінна величина

осьової складової абсолютної швидкості

газу на виході з соплового апарату.

Тому, якщо результатом розрахунку є

,

то лопатки можна спрофілювати за законом

,

який дає можливість долучити постійний

профіль лопатки соплового апарату в

різних перерізах по висоті лопатки, що

спрощує технологію її виготовлення.

Недоліком таких лопаток є змінна величина

осьової складової абсолютної швидкості

газу на виході з соплового апарату.

Тому, якщо результатом розрахунку є

![]() при

,

то задаючись

при

,

то задаючись

![]() ,

знаходять необхідний показник

за формулами:

,

знаходять необхідний показник

за формулами:

при

при

![]()

при

при

![]()

Швидкості

![]() и

на різних радіусах в загальному випадку

обчислюються за рівняннями:

и

на різних радіусах в загальному випадку

обчислюються за рівняннями:

![]() ; (4.50)

; (4.50)

![]() ; (4.51)

; (4.51)

При законі

профілювання

![]() :

:

![]() ;

; ![]() .

.

При законі профілювання швидкості і визначаються за рівняннями (4.22), (4.25) з показником .

Осьові складові абсолютної швидкості визначають з рівнянь:

;

;

;

;

При законі

профілювання

![]()

![]() і

і

![]() .

.

При законі

профілювання

и

![]() обчислюють використовуючи рівняння

(4.52), (4.53) при показнику

.

обчислюють використовуючи рівняння

(4.52), (4.53) при показнику

.

Порядок обчислення параметрів потоку вздовж висоти лопаток ступеня приведений в табл. 6.

Таблиця 6

Кінематичні параметри ступеня на різних радіусах

Величина і розрахункова формула |

Переріз |

Примітка |

||

Втулковий |

Середній |

Периферійний |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формула 3.4 |

|

|

|

|

Формула 3.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формула 3.2 |

|

|

|

|

Формула 3.3 |

|

|

|

|

|

Продовження таблиці 6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

робота ступеня |

Після розрахунку кінематичних параметрів робочого тіла у відповідних перерізах лопатки турбіни будують у масштабі плани швидкостей для цих перерізів. При їх побудові перевіряють величини кутів та вектори швидкостей на співпадіння з розрахунковими.

Побудова профілю лопатки турбіни.

Вихідними даними для побудови профілів на різних радіусах є дані, що визначені в розрахунку параметрів потоку по висоті лопатки для відповідного закону профілювання.

Розглянемо спосіб побудови профілю лопатки, оснований на використанні вихідних аеродинамічних профілів.

Профілювання елементів проточної частини турбіни на базі аеродинамічних профілів може бути розділено на дві частини: побудова осьових ліній профілів, що створюють решітки турбіни, і побудови профілів лопаток.

Осьову лінію профілю, схема якого показана на рис.12, будують в такій послідовності.

Рис. 12. Геометричні параметри робочої решітки турбіни

Відносний крок

решітки соплового апарату на середньому

діаметрі задають як

![]() .

.

Подовження

![]() лопатки соплового апарату задають і

визначають хорду профілю на середньому

діаметрі:

лопатки соплового апарату задають і

визначають хорду профілю на середньому

діаметрі:

,

,

де

![]() для перших ступенів;

для перших ступенів;

![]() для останніх, якщо це допускають величини

напруження і не зменшується ККД за

рахунок зменшення числа

для останніх, якщо це допускають величини

напруження і не зменшується ККД за

рахунок зменшення числа

![]() .

.

На інших радіусах

приймають

![]() .

.

Крок решітки соплового апарату на середньому діаметрі знаходять за формулою

![]()

і визначають число лопаток соплового апарату:

![]() .

(4.54)

.

(4.54)

Просте ціле число

лопаток вибирають наближеним до

обчисленого за формулою (4.54). Після

вибору

![]() уточнюють величини

уточнюють величини

![]() і

і

![]() .

.

Відносний крок

решітки робочого колеса на середньому

радіусі вибирають в межах

![]() і знаходять хорду профілю решітки на

середньому діаметрі:

і знаходять хорду профілю решітки на

середньому діаметрі:

,

,

де

![]() для перших ступенів;

для перших ступенів;

![]() для останніх ступенів турбіни.

для останніх ступенів турбіни.

На інших розрахункових

радіусах приймають

![]() .

.

Крок решітки робочого колеса на середньому діаметрі визначають за формулою

![]()

і знаходять число лопаток:

![]() .

.

Просте ціле число

лопаток вибирають не кратним

![]() ,

після чого уточнюють величини

,

після чого уточнюють величини

![]() и

и

![]() .

.

Кут згону вихідної

кромки профілю визначають з припущення,

що цей кут дорівнює ефективному куту:

для робочого колеса -

![]() ,

для соплового апарату -

,

для соплового апарату -

![]() .

.

Кут згону вихідної кромки визначають за формулою

![]() ,

,

де

![]() вибирають в межах від мінус 4 до мінус

вибирають в межах від мінус 4 до мінус

![]() .

.

Задаючи кут атаки

і кут на вході до соплового апарату в

межах

від 0 до плюс

![]() ,

а в робочому колесі - в межах від мінус

5 до плюс

,

а в робочому колесі - в межах від мінус

5 до плюс

![]() ,

обчислюють кути згону вхідної кромки:

,

обчислюють кути згону вхідної кромки:![]() .

.

Кут згону профілю підраховують за формулою

![]() .

.

Для побудови

осьової лінії профілю обчислюють кути

згону вхідної

![]() і вихідної

і вихідної

![]() кромок за формулами:

кромок за формулами:

![]() ;

;

![]() ,

де

,

де

![]() .

.

Далі знаходять кут установки профілю

![]()

і проекцію хорди

на осьовий напрям

![]() .

.

Середню лінію попереднього профілю згибають по дузі кола або по параболі так, щоб кути у передній і задній кромок и відповідали розрахунку.

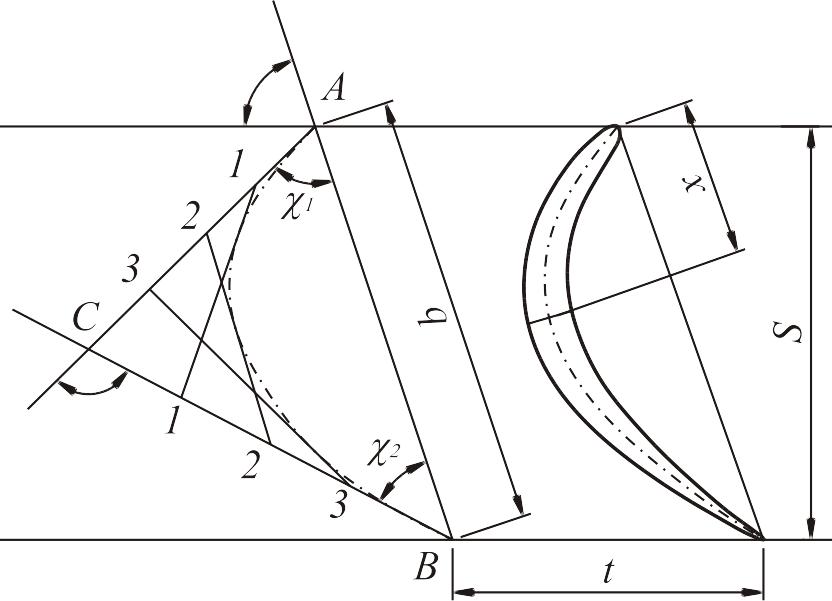

Для підвищення

точності середню лінію профілю лопаток

турбіни (як і весь профіль в цілому)

будують в більшому масштабі (2:1; 5:1). При

графічній побудові до середньої лінії

проводять дві паралельні прямі І-І і

П-П на відстані S

одна від другої, потім лінію АВ

під кутом

![]() до фронту решітки (рис.13).

Від точок А

і В

під кутами

і

проводять лінії АС

і ВС

до їх перемикання. Відрізки АС

і ВС

розбивають на рівні частини. Однойменні

точки з’єднують прямими, потім проводять

згинаючу, яка і є середньою лінією, що

зігнута по параболі.

до фронту решітки (рис.13).

Від точок А

і В

під кутами

і

проводять лінії АС

і ВС

до їх перемикання. Відрізки АС

і ВС

розбивають на рівні частини. Однойменні

точки з’єднують прямими, потім проводять

згинаючу, яка і є середньою лінією, що

зігнута по параболі.

Рис. 13. Побудова середньої лінії і решітки профілів

Побудову профілів

лопаток можна виконувати шляхом згинання

стандартних аеродинамічних профілів

за відомою середньою лінією. Часто

використовують симетричний аеродинамічний

профіль (рис.14)

з відносною товщиною

![]() ,

координати якого наведені в табл.7.

,

координати якого наведені в табл.7.

Таблиця 7

Геометричні характеристики профілю лопатки турбіни

|

0 |

1,25 |

2,5 |

5,0 |

10 |

15 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

95 |

100 |

|

0 |

11,7 |

15,4 |

19,9 |

27,4 |

34,0 |

39,5 |

47,2 |

50,9 |

47,6 |

37,0 |

25,1 |

14,2 |

8,5 |

7,2 |

0 |

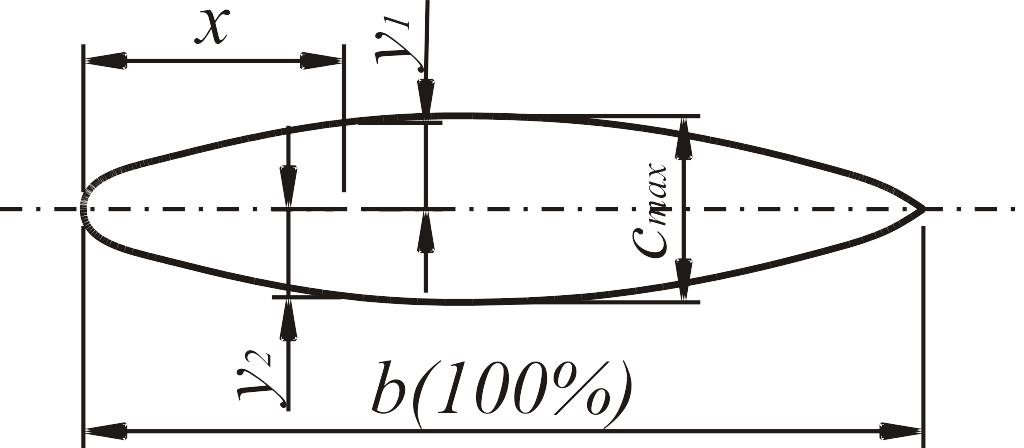

Примітка.

![]() - відстань від передньої кромки профілю

у відсотках від хорди;

- відстань від передньої кромки профілю

у відсотках від хорди;

![]() и

и

![]() - ординати верхньої і нижньої поверхонь

профілю у відсотках від

- ординати верхньої і нижньої поверхонь

профілю у відсотках від

![]() .

.

При побудові профілю відносні координати точок перераховують в абсолютні величини. Для цього вибирають максимальну відносну товщину профілю:

- для лопаток

соплового апарату на всіх радіусах

![]() ;

;

- для лопаток

робочого колеса у кореня

![]() (більша величина для активних профілів),

на периферії

(більша величина для активних профілів),

на периферії

![]() ,

в середньому перерезі

,

в середньому перерезі

![]() .

.

Рис.

14. Симетричний

аеродинамічний профіль

з абсолютною

максимальною товщиною профілю

![]()

До таблиці заносять

ординати верхньої

![]() і нижньої

і нижньої

![]() поверхонь профілю для відповідної

відстані Х,

яка підраховується за формулами:

поверхонь профілю для відповідної

відстані Х,

яка підраховується за формулами:

![]() ;

; ![]() ;

; ![]() .

.

Приймаючи довжину

середньої лінії профілю за 100% хорди,

задають різні величини відносної довжини

![]() і відкладають від середньої лінії по

нормалі до неї ординати

і

верхньої і нижньої поверхонь профілю.

На рисунку для вибраного перерізу на

відстані кроку t викреслюють профіль

другої лопатки.

і відкладають від середньої лінії по

нормалі до неї ординати

і

верхньої і нижньої поверхонь профілю.

На рисунку для вибраного перерізу на

відстані кроку t викреслюють профіль

другої лопатки.