- •Задание за курсовую работу

- •Введение

- •2.1 Получение резины

- •2.2 Свойства резины

- •2.3 Состав и классификация резин

- •2.4 Механические свойства резин и каучуков

- •2.4.1 Общие понятия

- •2.4.2 Пластические и эластические свойства

- •2.4.3 Твердость резины

- •2.4.4 Износостойкость

- •2.4.5 Теплообразование при многократном сжатии

- •2.4.6 Морозостойкость резины

- •2.4.7 Сопротивление старению и действию агрессивных сред

- •2.5 Долговечность и усталостная выносливость резин

- •2.5.1 Долговечность резин в условиях статической деформации

- •2.5.2 Долговечность резины в условиях динамических деформаций

- •2.6 Применение резины

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ "ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ - УЧЕБНО-НАУЧНО-ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС

Кафедра «Автопласт»

Курсовая работа по материаловедению

Вариант №6

Выполнил студент группы 21-УК

Коротеева Наталия

Проверил преподаватель

Курдюмова Лариса Николаевна

Орел 2010

Задание за курсовую работу

Некоторые элементы точных приборов (например, спирали манометров, регуляторы хода часов) должны обладать постоянством упругих свойств (модуля упругости Е) при колебаниях температуры. Выбрать сплав, удовлетворяющий этому требованию. Привести марку сплава, химический состав, характерные свойства. Подобрать режим ТО (ХТО), обеспечивающий получение необходимых свойств, описать процессы, протекающие при этом, указать структуру и получаемые механические свойства деталей.

Резины. Получение, состав, применение.

Введение

В конце прошлого века французский исследователь Ч.Гийом обнаружил в системе железо — никель сплавы, обладающие тепловым расширением на целый порядок ниже расширения составляющих компонентов. При увеличении концентрации железа в сплаве происходит снижение температурного коэффициента линейного расширения а; особо резкое его падение начинается при содержании железа более 50 %. Полюс самого низкого а соответствует содержанию 65 % Fе в сплаве. Этот сплав был открыт Гийомом в 1886 г. и назван инваром из-за очень низкого температурного коэффициента линейного расширения. Аномалия свойств, связанная с инварным эффектом, используется при разработке сплавов с заданным значением а. Сплавы инварного класса имеют аномалии большинства физических свойств. Эти особенности инварных сплавов позволяют создавать материалы с уникальными характеристиками. Необычный характер изменения свойств в сплавах на основе железо — никель широко используется в различных отраслях промышленности. В метрологии, криогенной, радиоэлектронной технике и геодезии часто не могут обойтись без сплавов со значениями а менее 2 • 10-6 К. В этих случаях значения а, близкие к нулевому, диктуются условиями эксплуатации, требованиями обеспечить высокую точность измерительного инструмента, стабильность эталонов длины, высокую устойчивость работы газовых лазеров, эксплуатационную надежность трубопроводов для транспортировки сжиженных газов и т.п. Инварные сплавы представляют интерес в теоретическом отношении, число публикаций по этому вопросу ежегодно составляет многие десятки работ.

А также множество работ посвящено такому материалу, как резина - продукт специальной обработки (вулканизации) каучука и серы с различными добавками. Ученые добились успеха и сегодня более одной трети резины, производимой в мире, изготовляется из синтетического каучука. Каучук и резина внести огромный вклад в технический прогресс последнего столетия. Вспомним хотя бы о минах и разнообразных изоляционных материалах, и нам станет ясна роль каучука в важнейших отраслях хозяйства. Каучук делает нашу жизнь удобнее. Но вряд ли найдется другое природное сырье, добыча которого так была связана с кровью, произволом и безграничной колониальной эксплуатацией. Сотни тысяч негров и индейцев погибли от болезней и непосильного труда на плантациях белых колонизаторов. Их насмерть забивали бесчеловечные надсмотрщики – Европа и Америка все настоятельнее требовали каучука, и бесправные рабы-туземцы вынуждены были добывать его. Когда испанские конквистадоры в XVI веке высадились в Южной Америке, их внимание привлекли мячи, которыми индейцы пользовались в спортивных играх. Эти мячи были сделаны из неизвестного в Испании упругого и пластичного вещества, получаемого индейцами из сока каких-то деревьев. Индейцы находили ему и другое применение. Изготавливали из него водонепроницаемую обувь или обрабатывали им ткань, чтобы сделать ее непромокаемой. Слухи о странном веществе достигли Испании. Вначале это показалось интересным, но вскоре о диковинных игрушках просто забыли. И суда отправились в опасные путешествия на за ними, а за золотом. Когда гораздо позже французский ученый Шарль де ля Кондамин напомнил об этом веществе, его сообщение восприняли как занятный курьез. Однако этим деревом, которое росло в огромных девственных лесах Амазонки, в последующие годы продолжали интересоваться и наблюдали, как местные жители добывали его сок – каучук. Каучуки – это эластичные материалы, из которых методом вулканизации (нагреванием с серой) получают резину. Из каучуков изготавливают покрышки и камеры для колес самолетов, автомобилей и велосипедов. Они применяются для электроизоляции, производства промышленных товаров и медицинских приборов.

Сплавы с заданным температурным коэффициентом модуля упругости

Общая характеристика

Сплавы с заданным температурным коэффициентом модуля упругости Сплавы Fe-Ni, помимо низких значений температурного коэффициента линейного расширения при некоторых концентрациях никеля, обладают еще одним замечательным свойством— малым температурным коэффициентом модуля упругости.

Во всех твердых телах, в том числе и металлах, модуль упругости при нагреве уменьшается в связи с уменьшением энергии межатомных связей.

В некоторых сплавах Fe-Ni, называемых элинварными, наблюдается аномалия в изменении модуля упругости при нагреве, который либо растет, либо изменяется очень незначительно.

Элинварные сплавы широко применяют для изготовления упругих элементов и пружин точных приборов и механизмов (пружин, камертонов, резонаторов электромеханических фильтров и пр.). Постоянство модуля упругости обеспечивает малую температурную погрешность прибора в условиях эксплуатации.

Температурный

коэффициент модуля нормальной упругости,

называемый для краткости термоупругим

коэффициентом

,

определяет характер изменения модуля

упругости при нагреве. В ферромагнитных

материалах этот коэффициент может иметь

знак плюс в тех случаях, когда модуль

упругости при нагреве растет, а также

знак минус, когда модуль упругости, как

и у неферромагнитных материалов,

снижается:

,

определяет характер изменения модуля

упругости при нагреве. В ферромагнитных

материалах этот коэффициент может иметь

знак плюс в тех случаях, когда модуль

упругости при нагреве растет, а также

знак минус, когда модуль упругости, как

и у неферромагнитных материалов,

снижается:

где

-

модуль упругости при 20

-

модуль упругости при 20 .

.

В элинварных сплавах термоупругий коэффициент всегда имеет положительное значение и может быть равным нулю.

Для

сплавов Fe—Ni

значения термоупругого коэффициента

определяются содержанием никеля. В

сплавах, содержащих от 29 до 45% Ni,

коэффициент

имеет

положительное значение, что свидетельствует

о наличии большой аномалии в изменении

модуля нормальной упругости при нагреве.

имеет

положительное значение, что свидетельствует

о наличии большой аномалии в изменении

модуля нормальной упругости при нагреве.

Рисунок

1.1 - Зависимость термоупругого коэффициента

от содержания никеля в сплавах Fe-Ni.

от содержания никеля в сплавах Fe-Ni.

Сплавы с содержанием 29 и 45% Ni имеют нулевые значения коэффициента

.

Однако незначительные отклонения в

концентрации никеля, что неизбежно в

металлургическом процессе, резко

изменяют значения

.

Однако незначительные отклонения в

концентрации никеля, что неизбежно в

металлургическом процессе, резко

изменяют значения .

Поэтому сплавы Fe-Ni дополнительно легируют

хромом, который делает эту зависимость

менее резкой и позволяет получать в

сплавах различных плавок устойчивое

значение у, близкое к нулю.

.

Поэтому сплавы Fe-Ni дополнительно легируют

хромом, который делает эту зависимость

менее резкой и позволяет получать в

сплавах различных плавок устойчивое

значение у, близкое к нулю.

Первым сплавом такого типа был сплав 36НХ (36% Ni и 12% Сг), названный элинваром. К сожалению, этот сплав наряду с отмеченными преимуществами обладает недостатками. Во-первых, он имеет низкие значения механических характеристик, которые нельзя улучшить термической обработкой, так как у сплава устойчивая однофазная аустенитная структура. Во-вторых, сплав имеет невысокую температуру точки Кюри (~100°С), что ограничивает рабочий интервал температур.

Впоследствии сплав начали легировать титаном и алюминием (36НХТЮ), что позволило упрочнять его термической обработкой, но дополнительно снизило температуру точки Кюри. В результате термической обработки сплав потерял свою ферромагнитность, а следовательно, и элинварность. Его используют как сплав с хорошими упругими свойствами для пружин и упругих элементов, от которых требуются не магнитность и высокая коррозионная стойкость в агрессивных средах

Дальнейшее распространение элинварные сплавы получили в виде сплавов с содержанием 5-6% Сг и 42-44% Ni. Термоупругий коэффициент таких сплавов близок к нулю. Повышенное содержание никеля обеспечивает более высокую температуру точки Кюри, что расширяет температурную область их применения. Для получения хороших механических свойств эти сплавы дополнительно легируют титаном и алюминием, что позволяет упрочнять их термической обработкой.

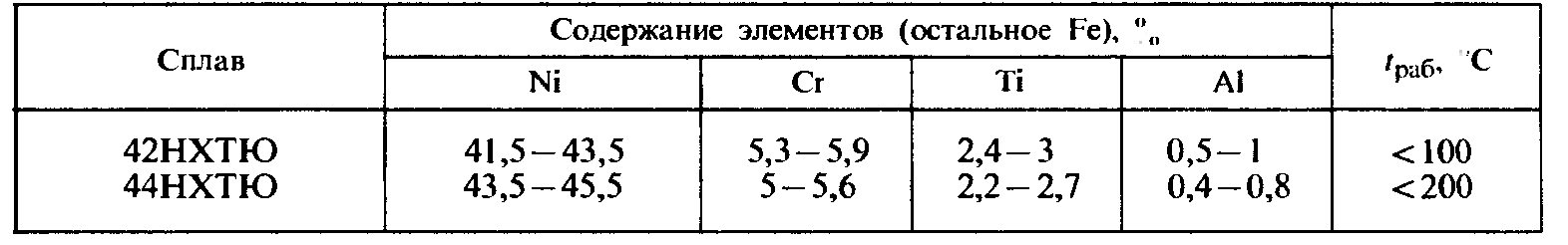

Таблица 1.1 – Химический состав и рабочая температура элинварных сплавов

Содержание углерода в сплавах должно быть минимальным. Приведенные сплавы обладают хорошими антикоррозионными свойствами и, что особенно важно, малым внутренним трением

Сплавы

42НХТЮ и 44НХТЮ для получения минимальных

значений коэффициента у и внутреннего

трения подвергают термической обработке:

закалке от 950 °С, при которой избыточные

фазы растворяются в аустените, и

последующему отпуску-старению при 700

°С в течение 4 ч. В процессе старения в

мелкодисперсном виде выделяется

промежуточная метастабильная

'-фаза.

'-фаза.

Правильно

проведенная обработка указанных сплавов

позволяет получать значения коэффициента

в пределах

в пределах °С-1

в интервале температур 20-100 °С. Основной

недостаток данных сплавов - нестабильность

значения коэффициента

°С-1

в интервале температур 20-100 °С. Основной

недостаток данных сплавов - нестабильность

значения коэффициента

при возможных колебаниях химического

состава в пределах марки сплава.

при возможных колебаниях химического

состава в пределах марки сплава.

Сплав 42НХТЮА

Рассмотрим более подробно сплавы с заданным температурным коэффициентом модуля упругости на примере сплава 42НХТЮА.

Таблица 1.2 - Процентное содержание элементов

|

Химический состав, % | |||||||||

|

Углерод, не более |

Кремний |

Марганец |

Сера, не более |

Фосфор, не более |

Хром |

Никель |

Титан |

Алюминий |

Железо |

|

0,05 |

0,4-0,7 |

0,3-0,6 |

0,02 |

0,02 |

5,0-5,6 |

41,5-43,5 |

2,3-2,9 |

0,6-1,0 |

остальное |

Технические свойства:

Сплав дисперсионно-твердеющий с минимальным температурным коэффициентом модуля упругости, обеспечивающим температурную погрешность волосковых спиралей часов (в системе баланс-волосок) менее 0,3 с/°С • сут, с временным сопротивлением 1080—1375 МН/м2 (110-140 кгс/мм2).

Применение:

Для волосковых спиралей часовых механизмов.

Таблица

1.3 – Механические свойства при Т=20 материала 42НХТЮА.

материала 42НХТЮА.

|

Сортамент |

Размер мм

|

Напр. - |

МПа |

Па |

% |

% |

KCU кДж/ |

Термообр. - |

|

|

от|до

|

|

от|до 1300 1400 |

от|до |

от|до |

от|до 5 |

от|до |

Закалка 910 Старение 700 |

|

Проволка |

|

|

1080 1375 |

|

|

|

|

|

, где

-

Предел кратковременной прочности, [МПа]

-

Предел кратковременной прочности, [МПа]

-

Предел пропорциональности (предел

текучести для остаточной деформации),

[МПа]

-

Предел пропорциональности (предел

текучести для остаточной деформации),

[МПа]

-

Относительное удлинение при разрыве ,

[ % ]

-

Относительное удлинение при разрыве ,

[ % ]

-

Относительное сужение , [ % ]

-

Относительное сужение , [ % ]

KCU - Ударная вязкость , [ кДж / м2]

HB - Твердость по Бринеллю, [МПа]

График

1.1 – Термическая обработка материала

42НХТЮА.

Т,

910

700

Зак-ка

Ст-е

Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают выше линии GSE (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей

Таблица 1.4 – Физические свойства

|

Т Град |

МПа |

1/Град |

|

|

С |

R |

|

20 |

1.79 |

9 |

Вт/(м•град) |

Кг/ |

Дж/(кг |

Ом |

, где

T - Температура, при которой получены данные свойства, [Град]

E- Модуль упругости первого рода, [МПа]

-

Коэффициент температурного (линейного)

расширения (диапазон 20°С – T), [1/Град]

-

Коэффициент температурного (линейного)

расширения (диапазон 20°С – T), [1/Град]

-

Коэффициент теплопроводности (теплоемкость

материала), [Вт/(м·град)]

-

Коэффициент теплопроводности (теплоемкость

материала), [Вт/(м·град)]

-

Плотность материала, [кг/м3]

-

Плотность материала, [кг/м3]

C - Удельная теплоемкость материала (диапазон 20°С - T), [Дж/(кг·град)]

R - Удельное электросопротивление, [Ом·м]

Резины

Резина (от лат. resina – смола) (вулканизат), эластичный материал, образующийся в результате вулканизации натурального и синтетических каучуков. Представляет собой сетчатый эластомер – продукт поперечного сшивания молекул каучуков химическими связями.