- •1.2. Механічні властивості матеріалів

- •1.3. Технологія матеріалів та їх технологічні властивості

- •1.4. Фізичні, хімічні та експлуатаційні властивості матеріалів

- •2.2. Металеві сплави

- •3.2. Сталі

- •3.3. Чавуни

- •Вміст вуглецю, %

- •4.2. Загартування та відпуск сталі

- •4.3 Поверхневе зміцнення сталі

- •5. Леговані сталі

- •5.1. Конструкційні сталі

- •5.2. Сталі із спеціальними властивостями

- •5.3. Інструментальні сталі і сплави

- •6.2. Мідь і її сплави

- •6.3. Сплави інших кольорових металів

- •7.2. Гумові матеріали

- •7.3. Дерев’яні матеріали

- •7.4. Неорганічні матеріали

- •7. 5. Композиційні матеріали

- •8.2. Основні напрямки економії матеріалів

ВСТУП

Матеріалознавство - наука про зв'язки між складом, будовою та властивостями матеріалів і закономірності їх змін при зовнішніх фізико-хімічних впливах.

Всі матеріали по хімічній основі діляться на дві основні групи - металеві та неметалеві. До металевих відносяться метали та їх сплави. Метали складають більше 2 / 3 всіх відомих хімічних елементів.

У свою чергу, металеві матеріали діляться на чорні і кольорові. До чорних відносяться залізо і сплави на його основі - сталі і чавуни. Всі інші метали відносяться до кольорових. Чисті метали володіють низькими механічними властивостями в порівнянні зі сплавами і тому їх застосування обмежується тими випадками, коли необхідно використовувати їх спеціальні властивості (наприклад, магнітні або електричні).

Практичне значення різних металів не є однаковим. Найбільше застосування в техніці мають чорні метали. На основі заліза виготовляють більше 90% всієї металопродукції. Однак кольорові метали мають цілу низку цінних фізико-хімічних властивостей, які роблять їх незамінними. З кольорових металів найбільше промислове значення мають алюміній, мідь, магній, титан.

Крім металевих, у промисловості значне місце займають різні неметалеві матеріали - пластмаси, кераміка, гума і ін. Їх виробництво і застосування розвивається в даний час випереджаючими темпами порівняно з металевими матеріалами. Але використання їх у промисловості є невеликим (до 10%) і прогноз тридцятирічної давності про те, що неметалеві матеріали до кінця століття істотно потіснять метали, не виправдався.

1. ЯКІСТЬ І ВЛАСТИВОСТІ МАТЕРІАЛІВ

1.1. Якість матеріалів і її оцінка

Якістю матеріалу називається сукупність його властивостей, задовольняти певні потреби відповідно до призначення. Рівень якості визначається відповідними показниками, що представляють собою кількісну характеристику одного або декількох властивостей матеріалів, які визначають їх якість відповідно до конкретних умов виготовлення та використання. За кількістю характерних властивостей показники якості поділяються на одиничні і комплексні. Одиничний показник якості характеризується тільки однією властивістю (наприклад, твердість сталі). Комплексний показник характеризується кількома властивостями продукції. При цьому продукція вважається якісною тільки в тому випадку, якщо весь комплекс оцінюваних властивостей задовольняє встановленим вимогам якості. Прикладом комплексного показника якості сталі можуть бути оцінка хімічного складу, механічних властивостей, мікро - і макроструктури. Комплексні показники якості встановлюються державними стандартами.

Методи контролю якості можуть бути найрізноманітніші: візуальний огляд, органолептичний аналіз та інструментальний контроль. За стадією визначення якості розрізняють контроль попередній, проміжний і остаточний. При попередньому контролі оцінюється якість вихідної сировини, при проміжному - дотримання встановленого технологічного процесу. Остаточний контроль визначає якість готової продукції, її придатність та відповідність стандартам. Придатною вважається продукція, що повністю відповідає вимогам стандартів і технічних умов. Продукція, що має дефекти і відхилення від стандартів, вважається не якісною.

Якість матеріалу визначається головним чином його властивостями, хімічним складом і структурою. Причому властивості матеріалу залежать від структури, яка, у свою чергу, залежить від хімічного складу.

Тому при оцінці якості можуть визначатися властивості, склад і оцінюватися структура матеріалу. Властивості матеріалів і методи визначення деяких з них викладені в наступних розділах. Хімічний склад може визначатися хімічним або спектральним аналізом.

Існують різні методи вивчення структури матеріалів. За допомогою макроаналізу вивчають структуру, видиму неозброєним оком або при невеликому збільшенні за допомогою лупи. Макроаналіз дозволяє виявити різні особливості будови і дефекти (тріщини, пористість, раковини та ін.) Мікроаналізом називається вивчення структури за допомогою оптичного мікроскопа при збільшенні до 3000 разів. Електронний мікроскоп дозволяє вивчати структуру при збільшенні до 25000 разів. Рентгенівський аналіз застосовують для виявлення внутрішніх дефектів. Він заснований на тому, що рентгенівські промені, що проходять через матеріал і через дефекти, послаблюються в різному ступені. Глибина проникнення рентгенівських променів в сталь становить 80 мм. Цю ж фізичну основу має просвічування гамма-променями, але вони здатні проникати на більшу глибину (для сталі - до 300мм). Просвічування радіовипромінюванням сантиметрового та міліметрового діапазону дозволяє виявити дефекти в поверхневому шарі неметалічних матеріалів, так як досліджуюча здатність радіохвиль в металевих матеріалах невелика. Магнітна дефектоскопія дозволяє виявити дефекти в поверхневому шарі (до 2 мм) металевих матеріалів, що володіють магнітними властивостями і заснована на спотворенні магнітного поля в місцях дефектів. Ультразвукова дефектоскопія дозволяє здійснювати ефективний контроль якості на великій глибині. Вона заснована на тому, що при наявності дефекту інтенсивність проходження через матеріал ультразвуку змінюється. Капілярна дефектоскопія служить для виявлення невидимих оком тонких тріщин. Вона використовує ефект заповнення цих тріщин рідинами, що легко змочують матеріал.

1.2. Механічні властивості матеріалів

Механічні властивості характеризують здатність матеріалів чинити опір дії зовнішніх сил. До основних механічних властивостей відносяться міцність, твердість, ударну в'язкість, пружність, пластичність, крихкість і ін.

Міцність - це здатність матеріалу чинити опір роуйнуючому впливу зовнішніх сил.

Твердість - це здатність матеріалу чинити опір проникненню у нього іншого, більш твердого тіла під дією навантаження.

В'язкістю називається властивість матеріалу чинити опір руйнйванню під дією динамічних навантажень.

Пружність - це властивість матеріалів відновлювати свої розміри і форму після припинення дії навантаження.

Пластичністю називається здатність матеріалів змінювати свої розміри і форму під дією зовнішніх сил, не руйнуючись при цьому.

Крихкість - це властивість матеріалів руйнуватися під дією зовнішніх сил без залишкових деформацій.

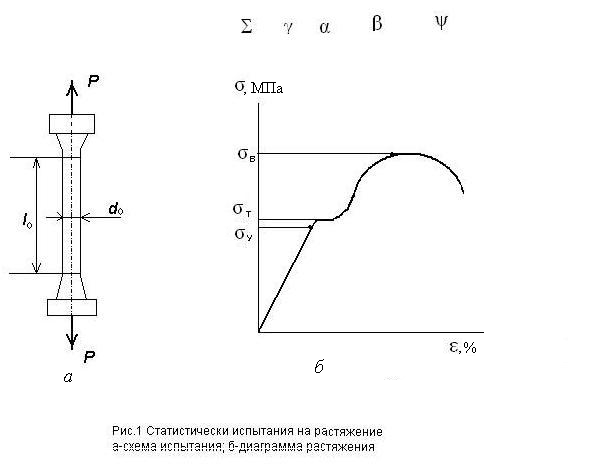

При статичних випробуваннях на розтяг визначають величини, що характеризують міцність, пластичність і пружність матеріалу. Випробування проводяться на циліндричних (або плоских) зразках з певним співвідношенням між довжиною l0 і діаметром d0. Зразок розтягується під дією прикладеної сили Р (рис. 1, а) до руйнування. Зовнішнє навантаження викликає у зразку напругу і деформацію. Напруга σ - це відношення сили Р до площі поперечного перерізу F0, МПа:

σ = P/F0,

Деформація характеризує зміну розмірів зразка під дією навантаження,%:

ε = [(l1 − l0) / l0] · 100,

де l1 - зразка довжина розтягнутого.

Деформація може бути пружною (зникає після зняття навантаження) і пластичною (які залишаються після зняття навантаження).

При випробуваннях будують діаграму розтягу, що характеризує залежність напруги від деформації. На рис. 1 наведена така діаграма для низьковуглецевої сталі. Після проведення випробувань визначаються наступні характеристики механічних властивостей.

Межа пружності σу Це максимальна напруга при якій у зразку не виникають пластичні деформації.

Межа плинності σт - це напруга, що відповідає майданчику плинності на діаграмі розтягування (рис. 1). Якщо на діаграмі немає площадки плинності (що спостерігається для крихких матеріалів), то визначають умовну межу плинності σ0,2 - напруга, що викликає пластичну деформацію, рівну 0,2%. Межа міцності (або тимчасовий опір) σв - це напруга, що відповідає максимальному навантаженню, яке витримує зразок при випробуванні.

Відносне подовження після розриву δ - відношення приросту довжини зразка при розтягуванні до початкової довжині l0,%:

δ = [(lk − l0) / l0] · 100,

де lк - довжина зразка після розриву.

Рис. 1. Статичні випробування на розтягування: а - схема випробування;

б - діаграма розтягу

Відносним звуженням після розриву ψ називається зменшення площі поперечного перетину зразка, віднесене до початкової площі поперечного перетину зразка,%:

ψ = [(F0 − Fk) / F0] · 100,

де Fк - площа поперечного перетину зразка в місці розриву. Відносне подовження і відносне звуження характеризують пластичність матеріалу.

Твердість металів вимірюється шляхом вдавлювання у випробовуваний зразок твердого наконечника різної форми.

Метод Брінеля заснований на вдавлюванні в поверхню металу сталевої загартованої кульки під дією певного навантаження. Після зняття навантаження у зразку залишається відбиток. Число твердості за Брінелем НВ визначається відношенням навантаження, що діє на кульку, до площі поверхні отриманого відбитку.

Метод Роквелла заснований на вдавлюванні у випробуваний зразок загартованої сталевої кульки діаметром 1,588 мм (шкала В) або алмазного конуса з кутом при вершині 120° (шкали А і С). Утиснення проводиться під дією двох навантажень - попереднього рівного 100 Н і остаточного рівного 600, 1000. 1500 Н для шкал А, В і С відповідно. Число твердості по Роквеллу HRA, HRB і HRC визначається за різницею глибин вдавлювання.

У методі Віккерса застосовують вдавлювання алмазної чотирьохгранної піраміди з кутом при вершині 136°. Число твердості по Віккерсу HV визначається відношенням прикладеного навантаження до площі поверхні відбитка.

Ударна в'язкість визначається роботою A, витраченої на руйнування зразка, віднесеної до площі його поперечного перерізу F; Дж/м2:

KC = A / F

Випробування проводяться ударом спеціального маятникового копра. Для випробування застосовується стандартний надрізаний зразок, встановлений на опорах копра. Маятник певної маси завдає удару по стороні протилежній надрізу.