- •Министерство образования и науки Российской Федерации Тамбовский Государственный Технический Университет

- •Содержание.

- •Введение.

- •Общие указания о порядке выполнения лабораторных работ и оформлению отчета.

- •Техника безопасности при выполнении работ.

- •Лабораторная работа №1.

- •Предварительная подготовка.

- •Методические указания.

- •Применяемая аппаратура.

- •Порядок выполнения работы.

- •Обработка экспериментальных данных.

- •Контрольные вопросы.

- •Лабораторная работа № 2.

- •Предварительная подготовка.

- •Методические указания.

- •Применяемая аппаратура.

- •Порядок проведения работы.

- •Обработка экспериментальных данных.

- •Контрольные вопросы.

- •Лабораторная работа №3

- •Предварительная подготовка.

- •Методические указания.

- •Порядок выполнения работы.

- •Вакуумного формования и качество готовых изделий

- •Обработка экспериментальных данных.

- •Контрольные вопросы

- •Литература

- •Лабораторная работа № 4

- •Применяемая аппаратура.

- •Червячный пресс.

- •Выдувная машина.

- •Гидроагрегат.

- •Обработка экспериментальных данных.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа №5

- •Порядок выполнения работы.

- •Обработка экспериментальных данных.

- •Контрольные вопросы.

- •Литература.

Предварительная подготовка.

Изучить технологический процесс изготовления объемной тары и упаковки из рулонных и листовых полимерных материалов методом термоформования.

Изучить особенности технологических процессов пневмоформования, вакуумного формования и термоформования с предварительной вытяжкой заготовки.

Изучить рекомендации по выбору технологических параметров процесса термоформования и их влияние на качество готовых изделий; циклы в работе термоформовочных машин.

Методические указания.

При изготовлении объемной полимерной тары и упаковки из листовых и рулонных материалов основными операциями являются термоформование и низкотемпературное формование (чаще всего штампование), а вспомогательными – сварка, склейка и вырубка. Термоформование и штампование тары и упаковки компактно совмещаются с одновременным дозированием продукта и укупориванием упаковки в формовочно-упаковочных автоматах и линиях.

При термоформовании листовых и рулонных материалов в тару и упаковку полимерный материал нагревают до температуры выше температуры стеклования Тс (для аморфных полимеров) или выше температуры плавления Тпл (для кристаллизующихся полимеров), но ниже температуры текучести, чтобы полимерный материал находящийся в высокоэластическом состоянии. Разогретая заготовка подвергается деформирующему воздействию для придания ей формы в результате развития высокоэластических деформаций в материале. Фиксация конфигурации и размеров изделия происходит путем охлаждения его до температуры формоустойчивости (ниже температуры стеклования или плавления) перед снятием деформирующего воздействия.

Низкотемпературное формование (штампование) листовых и рулонных материалов осуществляется в твердом агрегатном состоянии при температурах несколько ниже Тс и Тпл, когда полимерный материал обладает повышенной способностью к развитию вынужденно-эластических деформаций. В процессе деформирования материала (проводимого, как правило, в результате штампования) изделие приобретает заданную форму и размеры за счет развития вынужденно-эластических деформаций. После формования изделие выдерживают определенное время в форме до достижения равновесного состояния, охлаждают и извлекают из формы.

При термоформовании полимерной тары и упаковки в зависимости от способа создания формующего усилия, необходимого для получения изделий, различают вакуумное, пневматическое и механическое формование, а также комбинации механического и вакуумного формования или механического и пневматического формования (формование с предварительной вытяжкой заготовок).

При вакуумном формовании под нагретым листом в полости формы создается разряжение (0,005 – 0,01 МПа) и под воздействием атмосферного давления воздуха на наружную поверхность листовой заготовки, материал втягивается в форму и оформляется в ней в изделие заданной конфигурации и размеров.

При пневматическом формовании в полость над нагретым листом в специально установленную на поверхность листа пневмокамеру подается сжатый воздух давлением (0,15 – 1,0) МПа, под действием которого материал деформируется и облегает оформляющую полость формы, приобретая заданные размеры и форму. Воздух из внутренней полости формы под закрепленным листом удаляется через специальные каналы.

Комбинированные способы формования при сочетании предварительной вытяжки разогретой листовой заготовки механическим способом с помощью специальных устройств и окончательным вакуум или пневматическим формованием изделия, позволяют получать изделия повышенного качества (с высокой степенью равнотолщинности стенок изделия) и повышенной глубиной вытяжки (отношение высоты изделия Н по отношению к диаметру D или ширине изделия) H/D до 2.

В процессе термоформования листовых и рулонных материалов различают следующие виды формования:

негативное формование – когда изделие оформляется на поверхности матрицы формы и приобретает точные наружные размеры;

позитивное формование – когда изделие оформляется на поверхности пуансона в форме и приобретает точные внутренние размеры.

Технологическими параметрами процесса термоформования листовых и рулонных материалов являются:

продолжительность нагрева заготовок;

температура полимерной заготовки;

давление формования;

продолжительность процесса вытяжки;

температура формы;

время охлаждения изделия в форме.

Технологические параметры процесса вакуумного формования определяют следующим образом:

Время нагревания τ (с) листовых заготовок перед вакуумным формованием, помещенных между металлическими

плитами, снабженными электронагревателями,

рассчитывают по формуле:

плитами, снабженными электронагревателями,

рассчитывают по формуле:

τ=δ2Fo/4a, (1)

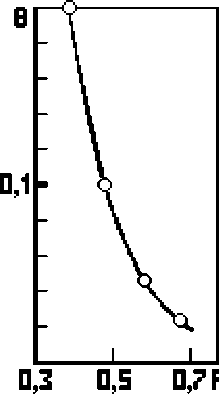

где δ - толщина листа, м; а - коэффициент температуропроводности термопласта, м2/с; Fo - критерий Фурье, определяемый графически по данным рис. 1 и критерию температурной разности θ, рассчитываемому по формуле:

![]() ,

, ![]() (2)

(2)

где – tс температура плит, °С; tф - температура вытяжки, °С; t0 - температура заготовки, °С.

|

Рассчитанное время нагревания заготовки не должно превышать время, через которое в материале за счет термоокислительной деструкции произойдет снижение относительного удлинения при разрыве на 10 %. Для определения этого времени нагревают между плитами по три лопатки в течение 5, 10, 15, 20 и 25 мин (см. ГОСТ 11262). |

Рис. 1 Номограмма для определения критерия Фурье: Fo - критерий Фурье; θ=(tс- tт)/( tс- tо) – критерий температурной разности

|

Измеряют при комнатной температуре относительное удлинение при разрыве прогретых образцов, нагружая их со скоростью 0,15 - 0,20 м/мин.

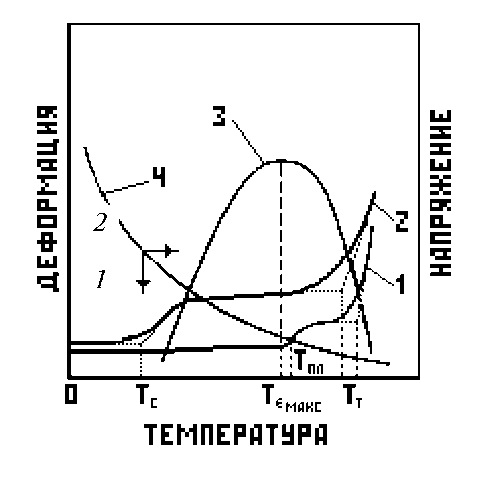

За оптимальную температуру вытяжки принимают такую температуру в области высокоэластического состояния материала, при которой он способен удлиняться без разрушения на достаточную для формования изделия величину при минимальном напряжении. Оптимальную температуру вытяжки находят по термомеханической кривой формуемого материала и кривым, описывающим зависимости относительного удлинения при разрыве и максимального напряжения при растяжении от температуры (рис. 2).

Рис. 2 Деформационные и прочностные характеристики термопластов при повышенных температурах:

1, 2 - термомеханические кривые аморфного и кристаллического термопластов; 3 - изменение относительной деформации термопласта при разрыве; 4 - изменение максимального напряжения при растяжении термопласта при повышенной температуре

Кривую относительное удлинение при разрыве - температура строят по данным испытания образцов в форме стандартной лопатки. Образцы (18 шт.) изготавливают вырубкой из листового термопласта, нагретого выше температуры стеклования. Установленную на разрывной машине термокамеру нагревают до температуры (Тс + 20) °С (температуру стеклования определяют по термомеханической кривой). Закрепляют первый образец в зажимах разрывной машины, закрывают термокамеру и выдерживают в ней образец в течение 3 мин.

Скорость перемещения подвижного зажима разрывной машины должна быть равной скорости вытяжки материала при вакуумном формовании (0,15 - 0,20 м/с). Проверяют работу приспособления для автоматической записи кривых в координатах напряжение - деформация и испытывают первый образец. При тех же условиях испытывают еще два образца. Затем, повышая температуру камеры каждый раз на 20 °С, испытывают по три образца и рассчитывают среднеарифметические значения относительного удлинения материала при разрыве и максимального напряжения при растяжении при каждой температуре. На основании полученных данных строят соответствующие зависимости (кривые 3 и 4 рис. 2).

Температуру формования выбирают в интервале между Tmax и Тт (или Тпл) в зависимости от материала и заданной глубины вытяжки. Измерение температуры заготовки производится с помощью специальной термопары и регистрирующего прибора в °С.

Давление р (МПа) при вакуумной вытяжке листовых заготовок, закрепляемых по периметру матрицы прижимным кольцом, рассчитывают по формуле:

p=2σδ/R, (3)

где σ - максимальное напряжение в материале при выбранной температуре и скорости вытяжки, МПа (σ - определяют по кривым напряжение-деформация, полученным при выполнении лабораторной работы); δ - толщина заготовки, м; R - радиус протяжного кольца, м.

Время вытяжки материала (в с) рассчитывают по формуле:

τ = Hф/vф, (4)

где Hф - максимальная глубина вытяжки, равная глубине формующей матрицы, м; vф - скорость вытяжки, равная 0,18 м/с (в зависимости от типа оборудования ее можно изменять в пределах 0,15 - 0,20 м/с).

Время охлаждения изделия в форме может быть рассчитано по соотношению:

![]() , (5)

, (5)

где δ – средняя

толщина стенки изделия, м;

![]() - коэффициент температуропроводности

полимера в рабочем интервале температур,

м2/с;

Тзаг

– температура листовой заготовки в

момент формования, °С;

Тизд

– температура изделия к моменту раскрытия

формы, которая принимается на 20°С ниже

температуры формоустойчивости (Тс

или Тпл

полимерного материала), °С;

Тф

– температура формы, °С.

- коэффициент температуропроводности

полимера в рабочем интервале температур,

м2/с;

Тзаг

– температура листовой заготовки в

момент формования, °С;

Тизд

– температура изделия к моменту раскрытия

формы, которая принимается на 20°С ниже

температуры формоустойчивости (Тс

или Тпл

полимерного материала), °С;

Тф

– температура формы, °С.

Врем цикла изготовления изделия (технологического цикла) определяется как:

τц=τзакр+τнагр+τв+τохл+τраскр+τсъема, (6)

где τзакр и τраскр – время закрепления и раскрытия зажимного устройства машины, определяется конструкцией этого устройства, с; τнагр – время нагрева листовой заготовки, с; τв – время вытяжки листовой заготовки, с; τохл – время охлаждения изделия в форме для приобретения им формоустойчивости, с; τсъема – время извлечения изделия из формы, определяется конструкцией машины, с.

Качество производимой термоформованной тары из листовых материалов зависит от правильного выбора технологических параметров формования. Выбор необходимого формующего давления зависит от толщины и вида материал, сложности и конфигурации упаковки и допускаемой скорости вытяжки данного термопласта.

Рекомендуемые режимы процесса термоформования различных листовых термопластов представлены в таблице 1

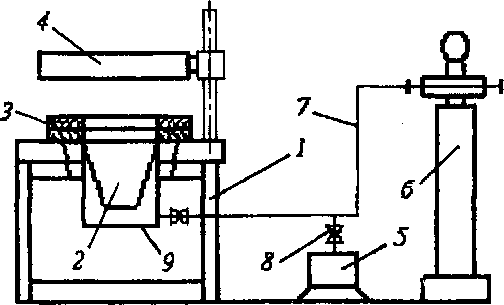

Процесс негативного вакуумного формования листовых или рулонных термопластичных материалов осуществляется на установке, схема которой представлена на рис. 3.

Установка состоит из рамы 1, сменной матрицы 2, зажимного устройства 3, нагревателя 4, вакуумного насоса 5, ресивера 6, системы трубопроводов 7, запорной арматуры 8, камеры 9.

Таблица 1. Режимы переработки листовых термопластов методами термоформования

Термопласт |

Температура, ºC |

Рекомендуемая максимальная глубина вытяжки Н по отклонению к диаметру, Н/D |

Усадка материала, % |

||

Листа при формовании |

Формообразующего инструмента |

Инструмента для предварительной вытяжки |

|||

ПММК |

120-200 |

40-60 |

130-170 |

0,5:1 |

1,2-1,6 |

УППС |

110-140 |

30-60 |

80-120 |

2:1 |

0,5-0,6 |

ПП |

150-210 |

35-65 |

130-160 |

1,5:1 |

1-2,5 |

ПЭВП |

120-135 |

30-45 |

130-150 |

1:1 |

2-4 |

ПЭНП |

90-130 |

30-40 |

120-140 |

1:1 |

2-4 |

ПВХ-ж |

120-160 |

30-50 |

60-150 |

1,5:1 |

0,5-0,8 |

АБС |

130-145 |

30-60 |

80-120 |

2:1 |

0,4-0,8 |

ПЭТФ |

150-180 |

40-60 |

- |

2:1 |

0,5-2 |

ПК |

190-240 |

70-90 |

- |

0,6:1 |

0,5-1 |

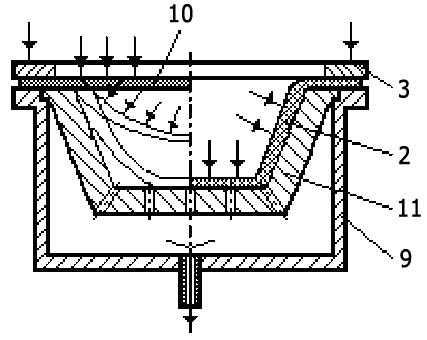

Вакуумное формование тары или упаковки в жесткую матрицу производится по схеме рис. 4.

Рис. 3 Схема лабораторной установки

|

Рис. 4 Вакуумформование в жесткую матрицу: 2 - матрица; 3 - прижимное кольцо; 9 – камера; 10 - заготовка; 11 - изделие |

В камеру 9 установки вставляют жесткую матрицу 2. Краны (рис. 4) закрывают, включают вакуумный насос и создают разрежение в ресивере. Прижимным кольцом 3 закрепляют в установке заготовку 10, нагретую до Тф. При работающем вакуум-насосе создают разрежение в камере и матрице. После охлаждения изделия до комнатной температуры снимают разрежение, изделие 11 извлекают из формы.