- •Предисловие

- •5. Организация прядильного производства как функционирующей системы на предприятиях текстильной промышленности

- •5.1. Производственный потенциал технологической системы

- •5.2. Сопряженность технологического оборудования

- •2) Если в смеси используются обраты, то их количество (в процентах) необходимо также вычитать из 100 – в приведенных выше формулах.

- •3) При определении выхода пряжи вычитаются все отходы (и обраты, если они имеют место;

- •4) В формулах индекс «j» означает вид пряжи, индекс «k» – номер перехода, а индекс «p» – выпускной переход прядильного производства.

- •5.3. Незавершенное производство

- •5.4. Длительность технологического цикла

- •6.2. Примеры реализации основных методических положений организационно-экономического проектирования

- •2) Если «возместить» потери в мощности выпускного оборудования установкой еще четырех прядильных машин, то коэффициент использования производственной площади в прядильных цехах составит:

6.2. Примеры реализации основных методических положений организационно-экономического проектирования

льнопрядильного производства

6.2.1. Технологическая база исходных данных: пример первый

Известно, что проектом организации льнопрядильного производства предусмотрена выработка из беленой ровницы мокрым способом прядения пряжи линейной плотности 46 текс; группа этой пряжи – «обыкновенная льняная».

В дальнейшем мы будем использовать только ее условное обозначение: БМ-46-ОЛ.

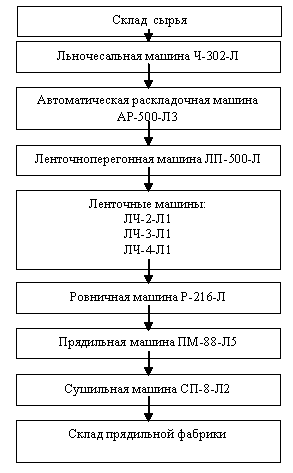

Для получения данной пряжи проектантом 12 была выбрана следующая технологическая цепочка (приведена ниже на схеме).

Соотношение между машинами (ЛП-500-Л; ЛЧ-2-Л1; ЛЧ-3-Л1 ЛЧ-4-Л1 и Р-216-Л), входящими в состав приготовительной системы, определено планом прядения. Запишем его следующим образом:

1 …… 1,5 ….. 1,5 ….. 1 ….. 1.

Из этого следует, что полуфабрикаты с двух ленточно-пере-гонных машин марки ЛП-500-Л должны поступать на три ленточные машины марки ЛЧ-2-Л1, а с них также на три ленточные машины марки ЛЧ-3-Л1, а с них на две ленточные машины марки ЛЧ-4-Л1 и, наконец, с этих машин на две ровничные машины марки Р-216-Л. Иначе говоря, организация производства при выработке нашей пряжи возможна лишь при наличии четного числа приготовительных систем.

Состав и структура типовой смески (в процентах):

а) чёсаный лен №16 – 75;

б) чесаный лен №18 – 25.

Итого – 100 %.

Примечание. Средний номер смески равен 16,5, а удельный расход сырья – 1,385, в тоннах сырья на одну тонну пряжи.

Состав и структура проектной смески (в процентах):

а) чёсаный лен №16,3 – 91,67;

б) чесаный лен №17,9 – 8,33.

Итого – 100 %.

Примечание. Средний номер смески равен 16,4, а удельный расход сырья –1,386, в тоннах сырья на одну тонну пряжи.

Выход пряжи из сырья (проектной смески) – реализована формула (6.1) составит: 100 / 1,386 = 72,2%.

Линейная плотность суровой ровницы по расчету равна 1069 текс (из плана прядения), а линейная плотность ленты с АР-500-Л по регламентированному технологическому режиму не должна выходить за пределы значений 35 – 47, в килотексах; коэффициент, учитывающий проскальзывание волокна в вытяжных парах, принят в размере 0,95.

Заправочная строчка – реализована формула (6.2):

(1069 ·10,05 ·13,8 · 9 · 10,5 ·10,5 · 0,95) / (1000 · 12 · 8 · 8 · 4) = 45,5

Примечание. 45,5 – это расчетное значение (в килотексах) линейной плотности ленты с АР-500-Л.

Параметры работы прядильной машины марки ПМ-88-Л8

1) Частота вращения веретен – 5500 мин -1.

2) Вытяжка – 19,92.

3) Крутка на метр – 431 кручений.

4) Коэффициент полезного времени – 0,89, в долях единицы.

Примечания:

1) Количество веретен на машине – 240 единиц.

2) Длина машины – 11474 мм.

3) Ширина машины – 1525 мм.

4) Масса пряжи на шпуле – 160 г.

5) Линейная плотность пряжи, как указано выше, составляет 46 текс.

Параметры работы ровничной машины марки Р-216-Л

1) Частота вращения рогулек – 750 мин -1.

2) Вытяжка – 10,05.

3) Крутка на метр – 19,1 кручений.

4) Коэффициент полезного времени – 0,82, в долях единицы.

Примечания:

1) Количество рогулек на машине – 80 единиц.

2) Длина машины – 10650 мм.

3) Ширина машины – 2575 мм.

4) Масса ровницы на катушке – 1620 г.

5) Линейная плотность ровницы, как указано выше, составляет 1069 текс.

Параметры работы ленточных машин марок

ЛП-500-Л, ЛЧ-2-Л1, ЛЧ-3-Л1 и ЛЧ-4-Л1

1) Линейная скорость выпуска, м/мин (здесь и далее в порядке перечня названных выше марок машин): 47,0; 67,5; 84,4 и 81,0.

2) Вытяжка: 13,8; 9,0; 10,5 и 10,5.

3) Число сложений на питании: 2; 1; 1 и 1.

4) Число сложений на выпуске: 6; 8; 8 и 4.

5) Выпускная способность машин, м/мин: 76,14; 82,01; 102,55 и 262,44.

6) Коэффициент полезного времени: на всех машинах равен 0,81.

Примечания:

1) Количество головок в машине, единиц: 2; 2; 2 и 2.

2) Количество выпусков в головке, единиц: 1; 0,5; 0,5 и 2.

3) Длина машины, мм: 3840; 2932; 2932 и 2732.

4) Ширина машины, мм: 3150; 3138; 3338 и 4379.

5) Линейная плотность ленты, текс: 41641; 37015; 28202 и 10743.

6) Количество ленточных машин на одну ровничную машину, как указано выше, составило: 1; 1,5; 1,5 и 1.

Отходы и потери массы ровницы при ее химической обработке составят, %: 100 – 72,2 = 27,8.

Известно, что в плане прядения учтены потери массы ровницы при ее химической обработке в размере 14,3 %.

Отсюда, по логике проектанта, следует, что общие отходы в льнопрядильном производстве составят: 27,8 –14,3 = 13,5 %.

Затем он распределил отходы (13,5 %) по переходам этого производства:

Первый переход – автораскладочные машины – 0,7.

Второй переход – машины приготовительной системы – 9,5.

Третий переход – прядильные машины – 3,3.

Примечание. Отходы в льнопрядильном производстве на самом деле должны быть несколько другими, т.к. потери массы ровницы при ее химической обработке по отношению к массе исходного сырья всегда меньше, чем их значение по отношению к массе исходных полуфабрикатов. Иначе говоря, принятое здесь проектантом решение допустимо (если не иметь в виду ориентировочные расчеты) лишь при примерном равенстве значений потерь в массе при химической обработке ровницы в двух формах оценки – см. формулу (5.26). Как мы покажем ниже, этого примерного равенства значений в данной производственной ситуации выявить не удалось.

Следовательно, о взаимосвязи между потерями массы суровой ровницы в двух формах оценки в данной производственной ситуации говорить не приходится: она нарушена. Чтобы ее восстановить, необходимо внести коррективы в размеры отходов на соответствующих переходах (как минимум, на одном из них) льнопрядильного производства.

При неизменных отходах (в процентах) на автораскладочных машинах (0,7) и машинах приготовительной системы (9,5) выход суровой ровницы из сырья составит: 100 – (0,7 + 9,5) = 89,8 %.

Тогда, реализуя формулу (6.3), получим, что потери массы ровницы по отношению к массе исходного сырья составят:

14,3 · 89,8 / 100 = 12,8 % (на 1,5 «абсолютных» процентов ниже!), а отходы на прядильных машинах увеличатся (при неизменном удельном расходе сырья) и составят:

27,8 – (0,7 + 9,5 + 12,8) = 4,8 %.

Приведем еще один пример обоснования корректных значений отходов и потерь массы ровницы при ее химической обработке.

При неизменных отходах (в процентах) на автораскладочных машинах (0,7) и машинах прядильных (3,3) выход беленой ровницы из сырья составит: 72,2 + 3,3 = 75,5 %; потери массы при химической обработке суровой ровницы составят – реализована формула (5.27): 14,3 · 75,5 / (100 – 14,3) = 12,6 %, а отходы на машинах приготовительной системы составят: 27,8 – (0,7 + 12,6 + 3,3) = 11,2

Примечание. Коэффициент, учитывающий потери массы ровницы при ее химической обработке, составляет 100 / (100 – 14,3) = 1,167. Отсюда линейная плотность ровницы (в тексах) определится следующим расчетом: 46 · 19,92 · 1,167 = 1069,3.

Для дальнейших расчетов приняты следующие отходы (по отношению к массе исходного сырья), в процентах:

– на автораскладочных машинах – 0,7.

– на машинах приготовительной системы – 11,2.

– на прядильных машинах – 3,3.

Итого отходов: 0,7 = 11,2 + 3,3 = 15,2 %.

Потери массы ровницы при ее химической обработке – 12,6%.

Примечание. Проверка значения выхода пряжи: 100 – (15,2 + 12,6) = 72,2.

Как видим, этот результат соответствует нашему значению.

Выход полуфабрикатов из сырья – реализована формула (5.11), в процентах:

– ленты с автораскладочных машин: 100 – 0,7 = 99,3;

– суровой ровницы: 99,3 – 11,2 = 88,1;

– беленой ровницы: 88,1 – 12,6 = 75,5:

Проверка значения выхода пряжи из сырья по формуле (5.12):

75,5 – 3,3 = 72,2%.

Реализуя формулы (6.4) и (6.5), приведем расчеты по определению норм производительности машин, входящих в состав приготовительной системы, кг/ч:

ЛП-500-Л: (47 ∙ 2 ∙ 41641,37 ∙ 60 ∙0,81) / 106 = 190,23;

ЛЧ-2-Л1: (67,5 ∙1 ∙37014,55 ∙ 60 ∙0,81) / 106 = 121,43;

ЛЧ-3-Л1: (84,4 ∙1∙ 28201,56 ∙ 60 ∙ 0,81) / 106 = 115,68;

ЛЧ-4-Л1: (81∙ 4 ∙ 10743,45 ∙ 60∙0,81) / 106 = 169,17;

Р-216-Л: (750 ∙ 80 ∙ 60 ∙1069 ∙ 0,82) /(19,1 ∙ 1000 ∙1000) = 165,22.

Подтвердим организационно-экономическими расчетами известное из технологических расчетов соотношение между различными машинами, входящими в состав приготовительной системы.

Для этого сначала распределим отходы приготовительной системы по отдельным машинам (ЛП-500-Л; ЛЧ-2-Л1;ЛЧ-3-Л1; ЛЧ-4-Л1 и Р-216-Л) соответственно в порядке их перечня, в процентах:

2,6; 2,2; 1,8; 1,7 и 3,0

Подставляя в формулу (6.6) соответствующие значения, получим, что:

1) при Вп-j(z-1) = 88,1 + 3,0 = 91,1 следует:

Х ЛЧ-4-Л1 ∙ 169,17 ∙ 0,945 = 1 ∙ 165,22 ∙ 0,945 ∙ (91,1/ 88,1), а

Х ЛЧ-4-Л1 = 0,99, т.е. необходимо иметь одну машину ЛЧ-4-Л1;

2) при Вп-j(z-2) = 91,1 +1,7 = 92, 8 следует:

Х ЛЧ-3-Л1 ∙ 115,68 ∙ 0,945 = 1∙ 165,22∙0,945∙ (92,7/88,1), а

Х ЛЧ-3-Л1 = 1,49, т.е. необходимо иметь 1,5 машины ЛЧ-3-Л1;

3) при Вп-j(z-3) = 92,8+1,8 = 94,6 следует:

Х ЛЧ-2-Л1 ∙ 121,43 ∙ 0,945 = 1 ∙ 165,22 ∙ 0,945 ∙ (94,6 / 88,1), а

Х ЛЧ-2-Л1 = 1,46, т.е. необходимо также иметь 1,5 машины ЛЧ-2-Л1;

4) при Вп-j(z-4) = 94,6 + 2,2 = 96,8 следует:

Х ЛП-500-Л ∙ 190,23 ∙ 0,945 = 1 ∙ 165,22 ∙ 0,945 ∙ (96,8 /88,1), а

Х ЛП-500-Л = 0,95, т.е. необходимо иметь одну 1 машину ЛП-500-Л.

Примечание. При этом мы реализовали и формулу (6.7), отразив в правой части представленных выше уравнений коэффициент загона ленты по отношению к полуфабрикату на выпускной машине приготовительной системы

Таким образом, соотношение между машинами, входящими в состав приготовительной системы в соответствии с ходом технологического процесса, нами подтверждено и будет следующим:

1 1,5 1,5 1 1

1,5 1,5 1 1

Примечание. Мы представили это соотношение между машинами таким более запоминающимся, с нашей точки зрения, образом, поскольку в дальнейших расчетах на него надо обращать особое внимание: приготовительные системы могут функционировать только в паре друг с другом.

Реализуя формулы (6.8), (6.9), (6.10), приведём расчеты по определению норм производительности прядильных машин в различных формах оценки, или, иначе говоря, в различных единицах измерения: во-первых, в килограммах на машину в час; во-вторых, в килограммах на 1000 веретен в час; в-третьих, в километрах на 1000 веретен в час:

1По-jр = (5550 ∙ 240 ∙ 60 ∙ 46 ∙ 0,89) / (431∙106) =7,58;

2По-jр = (5550 ∙ 60 ∙ 46 ∙ 0,89) / (431 ∙ 103) = 31,60;

3По-jр = (5550 ∙ 60 ∙ 0,89) / 431 = 686,9.

Реализуя формулы (6.11) и (6.12), проверим, во избежание ошибок, соответствие между численными значениями нормы производительности выпускного оборудования в различных формах оценки: 1) (7,58 ∙ 106) / (240 ∙ 46) = 686,9; 2) 31,60 ∙ 1000 / 46 = 686,9.

Реализуя формулу (6.13), определим количество прядильных машин, приходящихся на одну приготовительную систему в условиях полной сопряженности их работы с приготовительными системами: (165,2 ∙ 0,945) /(7,58 ∙ 0,939 ∙1,2198) = 17,9765.

Примечание. Мы исходили из коэффициента загона ровницы – реализована формула (6.14): 88,07 / 72,2 = 1,2198

Реализуя формулу (6.15), приведем расчеты по определению производительности льночесальной машины, агрегированной с автоматической раскладочной машиной (Ч-302-Л с АР-500-Л3) по ленте из чесаного льна, кг/ч:

2 ∙120 ∙ 9 ∙ 60 ∙ 48,5 ∙ (100 – 0,7) ∙ 0,89 / 107 = 55,6.

6.2.2. Сопряженность технологического оборудования: пример второй

Рассчитаем по формулам (6.16) и (6.17) объем производства пряжи (в килограммах и километрах в час) при заправке 10000 веретен:

1) 10000 ∙ 31,60 ∙ 0,939 = 296,7;

2) 10000 ∙ 686,9 ∙ 0,939 = 645,0.

Проверим, во избежание возможных ошибок, взаимосвязь между полученными выше (по пунктам 1 и 2) результатами, рассчитав линейную плотность пряжи таким образом: 296,7 ∙ 103 / 645,0 = 46,0.

Как видим, мы получили абсолютно то же самое значение.

Выход полуфабрикатов из сырья по всем переходам производства пряжи (в процентах) определен выше, но некоторые цифры мы здесь повторим: 99,3 (выход ленты с автораскладочных машин); 88,1 (выход суровой ровницы с приготовительных систем); 75,5 (выход беленой ровницы с аппаратов цеха химической обработки).

Коэффициент загона полуфабрикатов рассчитаем по формуле (6.19).

В результате (при выходе пряжи из сырья равном 72,2 %) он составит для полуфабрикатов:

– ленты с АР-500-Л3: 99,3 / 72,2 = 1,375;

– ленты с ЛП-500-Л: 96,8 / 72,2 = 1,339;

– ленты с ЛЧ-2-Л1: 94,6 / 72,2 = 1,309;

– ленты с ЛЧ-3-Л1: 92,7 / 72,2 = 1,284;

– ленты с ЛЧ-4-Л1: 91,1 /72,2 = 1,261;

– суровой ровницы с Р-216-Л: 88,1 /72,2 = 1,220;

– беленой ровницы с АКДС-601-Л (аппаратов химической обработки суровой ровницы):75,5 / 72,2 = 1,046.

Рассчитаем по формуле (6.20) сопряженное количество технологического оборудования 13 на следующих переходах льнопрядильного производства, машин:

– АР-500-Л3: (296,7 ∙1,375) /(55,6 ∙ 0,942) = 7,8;

– Р-216-Л: (296,7 ∙1,220) /(165,2 ∙ 0,945) = 2,32;

Сопряженное количество ленточных машин определяем с учетом известного по технологическим расчетам и подтвержденного затем нами соотношения их в приготовительной системе, машин:

– ЛП-500-Л: 2,32 ∙ 1 = 2,32;

– ЛЧ-2-Л1: 2,32 ∙ 1,5 = 3,48

– ЛЧ-3-Л1: 2,32 ∙ 1,5 = 3,48;

– ЛЧ-4-Л1: 2,32 ∙ 1 = 2,32.

Определим количество прядильных машин, которое соответствует нашему количеству прядильных веретен, единиц:

10000 / 240 = 41,67.

Найдем, реализуя несложный расчет, количество прядильных машин (р-тый переход), приходящихся на одну приготовительную систему в условиях полной сопряженности их работы, единиц:

41,67 /2,32 = 19,98.

Убедимся в правильности полученного нами результата. Для этого сравним его с тем результатом, который получен в ходе технологических расчетов (п. 6.2.1 – пример первый). Как видим, мы получили абсолютно тот же результат.

Рассчитаем таким же образом количество АР-500-Л3, приходящихся на одну приготовительную систему в условиях полной сопряженности их работы, единиц: 7,8 /2,32 = 3,36.

Заметим, что расчеты сопряженности технологического оборудования здесь выполнены нами при заправке 10000 веретён (на условную единицу выпускного оборудования), а поэтому вопрос о заправке при данном графике сменности принятого количества прядильных и других машин по сменам не возникает.

6.2.3. Мощность льнопрядильного производства: пример третий

Эту мощность в данном конкретном случае мы будем определять тем количеством прядильных машин и другого оборудования (за исключением льночесальных машин Ч-302-Л, АКДС-601-Л и сушильных машин СП-8-Л2), которое примерно можно обосновать для установки на заданной производственной площади (7,5 тыс. кв. м), используя при этом простейшие приемы организационно-экономического проектирования.

Определим «габаритную» производственную площадь, занимаемую одной машиной, м2:

– автоматической раскладочной машиной АР-500-Л3:

3,54 ∙ 2,06 = 7,292;

– ленточно-перегонной машиной ЛП-500-Л:

3,84 ∙ 3,15 = 12,096;

– ленточной машиной ЛЧ-2-Л1:

2,932 ∙ 3,138 = 9,201;

– ленточной машиной ЛЧ-3-Л1:

2,932 ∙ 3,338 = 9,787;

– ленточной машиной ЛЧ-4-Л1:

2,732 ∙ 4,379 = 11,963;

– ровничной машиной Р-216-Л:

10,65 ∙ 2,575 = 27,424;

– прядильной машиной ПМ-88-Л5:

11,474 ∙ 1,525 = 17,498.

Примечание. В каждом случае умножается длина машины на ее ширину.

Определим с учетом нормальных проходов между всеми рядом стоящими машинами производственную площадь, занимаемую одной машиной, м2:

– автоматической раскладочной машиной АР-500-Л3:

7,292 / 0,35 = 20,83;

– ленточно-перегонной машиной ЛП-500-Л:

12,096 / 0,35 = 34,56

– ленточной машиной ЛЧ-2-Л1:

9,201 / 0,35 = 26,29;

– ленточной машиной ЛЧ-3-Л1:

9,787 / 0,35 = 27,96;

– ленточной машиной ЛЧ-4-Л1:

11,963 / 0,35 = 34,18;

– ровничной машиной Р-216-Л:

27,424 / 0,35 = 78,35;

– прядильной машиной ПМ-88-Л5:

17,498 / 0,45 = 38,88.

Примечание. В каждом случае «габаритная площадь» машины делится на коэффициент использования производственной площади.

Определим производственную площадь, занимаемую всеми машинами при функционировании одной приготовительной системы, м2:

– автоматическими раскладочными машинами АР-500-Л3:

20,83 ∙ 3,36 = 69,99;

– ленточно-перегонными машинами ЛП-500-Л:

34,56 ∙ 1 = 34,56;

– ленточными машинами ЛЧ-2-Л1:

26,29 ∙ 1,5 = 39,44;

– ленточными машинами ЛЧ-3-Л1:

27,96 ∙ 1,5 = 41,94;

– ленточными машинами ЛЧ-4-Л1:

34,18 ∙ 1 = 31,18;

– ровничными машинами Р-216-Л:

78,35 ∙ 1 = 78,35;

– прядильными машинами ПМ-88-Л5:

38,88 ∙ 17,98 = 699,06.

Примечание. В каждом случае производственная площадь, занимаемая одной машиной, умножается на количество этих машин, приходящихся на одну приготовительную систему.

Определим производственную площадь, занимаемую одной приготовительной системой с соответствующим количеством всех других машин, м2:

69,99 + 34,56 + 39,44 + 41,94 + 34,18 + 78,35 + 699,06 = 997,52.

Примечание. Здесь мы сложили полученные выше результаты.

Определим количество приготовительных систем, которые вместе с соответствующим количеством всех других машин могут быть размещены на заданной производственной площади, систем:

7,5 ∙ 103 / 997,52 = 7,52.

Примечание. Как мы отмечали выше, приготовительные системы могут функционировать только в паре друг с другом, а поэтому в нашем случае их может быть шесть или восемь.

Определим сопряженное количество технологического оборудования на каждом переходе льнопрядильного производства при установке восьми приготовительных систем, единиц:

– автоматические раскладочные машины АР-500-Л3:

8 ∙ 3,36 = 26,88;

– ленточно-перегонные машины ЛП-500-Л:

8 ∙ 1 = 8;

– ленточные машины ЛЧ-2-Л1:

8 ∙ 1,5 = 12;

– ленточные машины ЛЧ-3-Л1:

8 ∙ 1,5 = 8;

– ленточные машины ЛЧ-4-Л1:

34,18 ∙ 1 = 31,18;

– ровничные машины Р-216-Л:

8 ∙ 1 = 8;

– прядильные машины ПМ-88-Л5:

8 ∙ 17,98 = 143,84.

Примечание. Но на заданной производственной площади это количество оборудования можно установить лишь при более «плотной» его расстановке. Чтобы сохранить прежнюю «плотность» расстановки оборудования, не нарушая сопряженность приготовительного оборудования, необходимо уменьшить количество прядильных машин.

Определим производственную площадь, занимаемую отдельно двадцатью семью (по расчету 26,88) автораскладочными машинами и машинами, входящими в состав восьми приготовительных систем при нормальной расстановке оборудования, м2:

– автоматическими раскладочными машинами АР-500-Л3:

20,83 ∙ 27 = 562,4;

– ленточно-перегонными машинами ЛП-500-Л:

34,56 ∙ 8 = 276,48;

– ленточными машинами ЛЧ-2-Л1:

26,29 ∙ 12 = 315,48;

– ленточными машинами ЛЧ-3-Л1:

27,96 ∙ 12 = 335,52;

– ленточными машинами ЛЧ-4-Л1:

34,18 ∙ 8 = 273,44;

– ровничными машинами Р-216-Л:

78,35 ∙ 8 = 626,80;

Определим суммарную производственную площадь, занимаемую двадцатью семью автораскладочными машинами и восьмью приготовительными системами при нормальной расстановке оборудования, м2:

562,41 + 276,48 + 315,48 + 335,52 + 273,44 + 626,80 = 2390,13

Определим производственную площадь, которая остается для расстановки прядильных машин, м2:

7500 – 2390 = 5110

Определим количество прядильных машин, которые при нормальной их расстановке могут быть установлены на «остаточной» площади, единиц: 5110 /38,88 = 131,4

Примечания:

1)Если принять к установке 132 прядильные машины, то коэффициент использования производственной площади в прядильных цехах практически останется без изменения:132 ∙17,5 / 5110 = 0,452.