- •Применяемые датчики

- •Резистивные преобразователи

- •Примеры тензорезисторов (тензодатчиков)

- •Тензометрические подшипники

- •Подшипниками

- •Тензометрические втулки

- •Пьезодатчики силы

- •Измерительные кольца с пьезодатчиками

- •И монтажа в револьверной головке Пьезоэлектрический датчик удлинения

- •Измеритель крутящего момента

- •Тензодатчик малых перемещений

- •Механотрон

- •Пневматические измерительные устройства

- •Датчики шероховатости

- •5.3. Некоторые тенденции развития систем измерения в

- •Три этапа создания систем диагностики

- •Выявление возможных изменений в состоянии инструмента.

- •Изучение возможных диагностических признаков изменения состояния и отказа инструмента, рассмотрение датчиков, применяемых для измерения этих признаков как физических величин.

- •Выявление наиболее информативных признаков. Разработка диагностической модели, которая устанавливает связь между состоянием инструмента и его отображением в диагностических сигналах.

Измерительные кольца с пьезодатчиками

Имеют такие же, что и пластины конструктивные особенности. Они могут устанавливаться в револьверной головке токарного станка с ЧПУ между литым корпусом и неподвижным кольцом или между шпиндельной бабкой и фланцем шпинделя на расточных станках (рис. 5.31).

Рис. 5.31. Пример конструкции измерительного кольца

И монтажа в револьверной головке Пьезоэлектрический датчик удлинения

Позволяет определить силы резания путем измерения деформаций деталей станка, воспринимающих эти силы. Место закрепления датчика выявляется экспериментальным путем. Оно является звеном, существенно деформируемым от действия силы резания.

Рис. 5.32. Пьезоэлектрический датчик удлинения: 1 – винт; 2 – стенка; 3 – пьезодатчик; 4 – точки опоры; l – длина измерения.

При установке

датчика не

требуется конструктивных доработок

в узлах станка. Устройство привинчивается

снаружи винтом

1,

например, к корпусу шпиндельной бабки.

Растяжение или сжатие на определенной

длине

измерения

![]() за счет сил трения в поверхностях

контакта 4

создает в пьезоэлементе

3

напряжения сдвига и электрический заряд

пропорциональный силе.

за счет сил трения в поверхностях

контакта 4

создает в пьезоэлементе

3

напряжения сдвига и электрический заряд

пропорциональный силе.

Контроль состояния режущего инструмента реализуется путем получения измерительной информации от двух датчиков удлинения, контролирующих две составляющие силы резания.

С помощью датчиков удлинения, помимо износа инструмента, определяют его поломку и аварийные столкновения в станке.

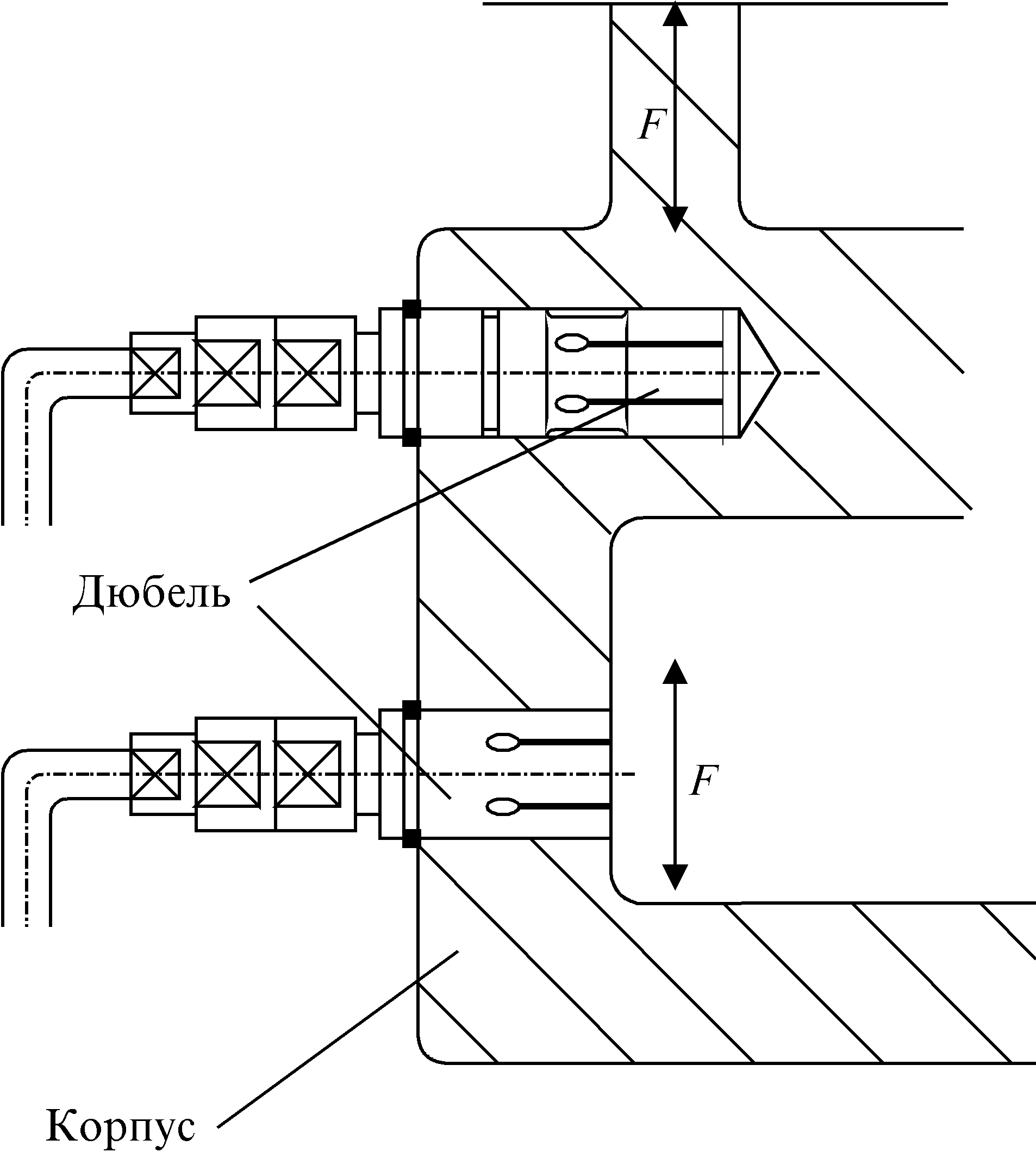

Пьезоэлектрический распорный дюбель

Он вставляется в отверстие корпусной детали станка и деформируется вместе с деталью. Внутри дюбеля помещен пьезоэлемент. Это простейшее конструктивное решение датчика позволяет в ряде случаев получить необходимую информацию об изменении сил резания вследствие износа инструмента. На рис. 5.33 показаны два варианта дюбеля и их монтажа в корпусной детали станка.

Рис. 5.33. Варианты дюбеля и их монтаж в корпус детали

Двухкомпонентный динамометр для измерения составляющих

силы резания при фрезеровании

Динамометр состоит из двух модулей, самостоятельно измеряющих одну из составляющих силы резания. Взаимно перпендикулярное расположение модулей позволяет измерять две нормальные к друг другу силы.

Рис. 5.36. Конструктивная схема двухкомпонентного динамометра

Конструкция тензоопоры показана на рис. 5.37.

Рис. 5.37. Конструкция опоры

Опора состоит из тонкостенной втулки 1, которая закреплена между двумя ножками 2. Одна из ножек базируется в корпусе 3. Тензометрический датчик 4 клеится на поверхность втулки.

Измеритель крутящего момента

Измеритель крутящего момента, возникающего при работе осевым инструментом, позволяет выполнять измерения бесконтактным способом.

В основе его работы лежит эффект Виллари, состоящий в изменении намагниченности металла – ферромагнетика при его деформации. Эффект обусловлен изменением под действием механических напряжений структуры ферромагнетика, определяющей его намагниченность.

Измеритель, являющийся магнитоупругим датчиком, состоит (рис. 5.39) из бесконтактного преобразователя, представляющего собой катушки индуктивности, кольцом охватывающую инструментальную оправку. Оправка является ферромагнитным сердечником, намагниченность которого, а следовательно, и индуктивность меняется в результате деформации под действием измеряемого момента резания. Электромагнитный измерительный блок обеспечивает возбуждение преобразователя переменным током звуковой частоты и усиления выходного сигнала, преобразуя его в цифровую форму.

Измеритель имеет высокую чувствительность и используется для контрольно-диагностических целей.

Рис. 5.39. Измеритель крутящего момента на осевом инструменте

Датчики для контроля параметров детали и инструмента

Размерный контроль при обработке в автоматизированном производстве осуществляется двумя способами: или вне станка, после завершения обработки детали, или на станке после выполнения очередного технологического перехода. Послеоперационный контроль выполняется на специальном контрольном приспособлении или на контрольно – измерительной машине. При выявлении погрешности обработки вводят необходимую коррекцию для повышения точности обработки следующих деталей. Такие контрольные проверки позволяют оценить и износ инструмента.

Выполнение координатных измерений непосредственно на обрабатывающем станке обеспечивает оперативность при контроле и расширяет возможности адаптивного управления точностью обработки. Однако при этом уменьшается коэффициент технического использования станка, так как во время измерения станок простаивает.

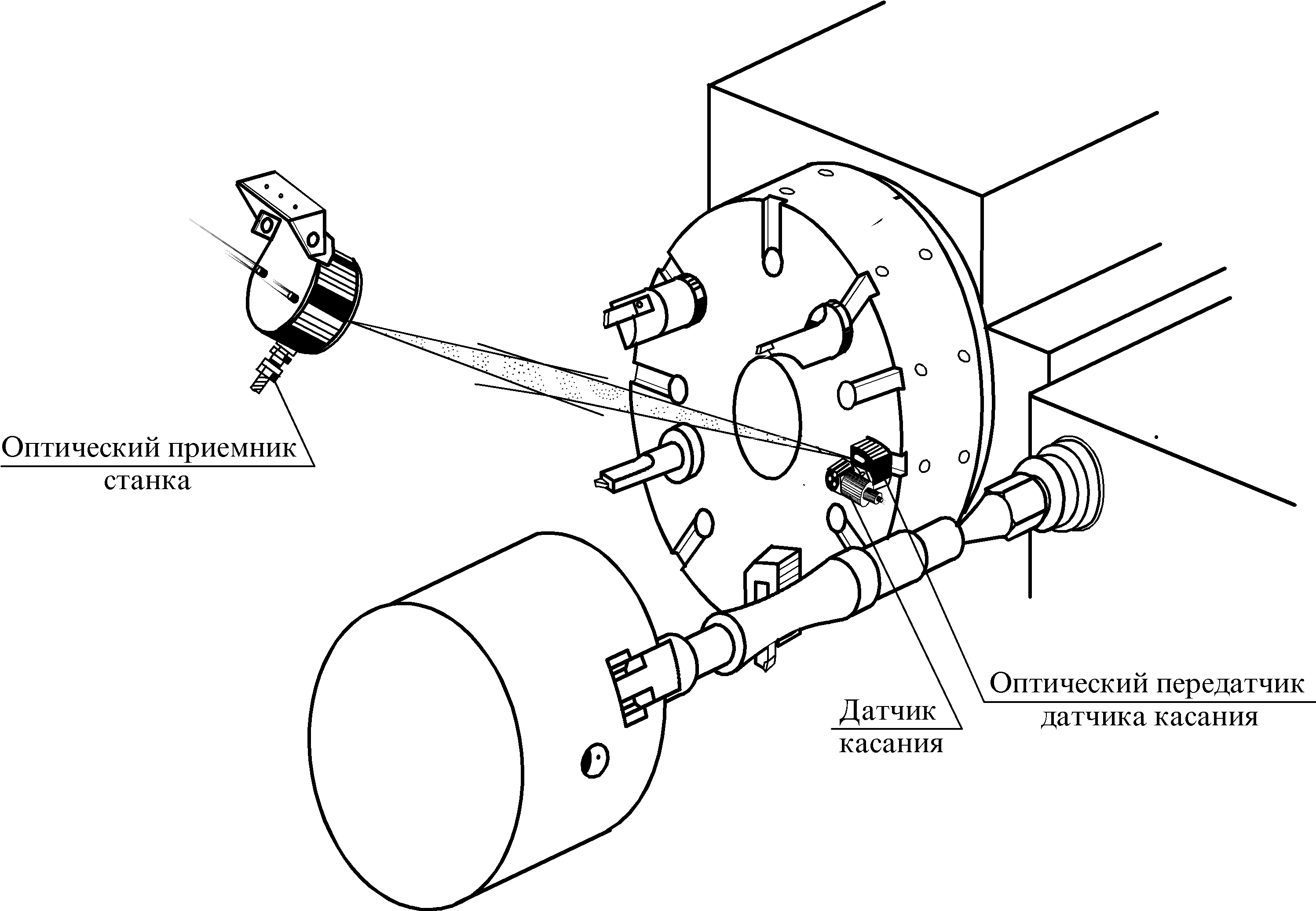

Для контроля размеров детали и параметров разрушения инструмента непосредственно в зоне обработки широкое распространение получили датчики касания (контактные датчики), обладающие универсальностью и позволяющие измерять контролируемые размеры с микронной точностью. Такие датчики изготавливаются как отечественными производителями, так и рядом зарубежных фирм, среди которых наибольшее распространение получили разработки фирм Renishaw и Marposs.

Принципиальная схема датчика и ее реализация представлены на рис. 5.41. Датчик состоит из следующих основных узлов. В корпусе 1, закрепляемом на подвижной части станка, размещается узел 2 установки (подвески) измерительного наконечника 3. Наконечник может иметь соединенные между собой стержни 4 с контактными элементами 5. Кроме того, головка имеет узел создания измерительного усилия и ориентации 7, чувствительные элементы 8 и электронную схему питания и обработки сигналов 9.

Рис. 5.41. Принципиальная схема датчика касания: 1 – корпус; 2 – подвеска; 3 – измерительный наконечник; 4 – стержни с контактными элементами 5; 8 – чувстивительные элементы; 9 – блок питания и обработки сигналов.

Изменение электрического сигнала используется для определения момента касания наконечником контролируемой детали. Для получения сигнала о касании достаточно перемещения наконечника на величину до 1 мкм с усилием до 0,2 Н.

Для контроля размера детали измерительная головка устанавливается или в шпинделе станка (например, обрабатывающего центра), вместо режущего инструмента, или в позиции режущего инструмента револьверной головки токарного станка с ЧПУ. При измерении станок работает в режиме координатно-измерительной машины. Так, для измерения расстояния между двумя поверхностями следует определить координаты точек на каждой из них и вычислить их разность.

Электрический сигнал, возникающий в момент касания, передается в систему ЧПУ для отсчета и запоминания координаты касания по кабелю.

Широкому распространению координатных измерений на станке способствовало создание датчиков касания, передающих сигналы бескабельным способом. Применяют индуктивную и оптическую связь между измерительной головкой и приемником сигнала. Система индуктивной связи состоит из двух модулей. Один на измерительной головке в подвижном узле станка, например, в шпинделе. Второй устанавливается в сопряженном невращающемся узле. В положении измерения модули находятся на расстоянии двух миллиметров друг от друга. Питание к измерительной головке подается через индуктивную связь. Аналогично подается сигнал касания от головки к неподвижному приемнику.

Фирмой Renishaw разработаны датчики с оптической системой передачи сигналов. Инфракрасные лучи обеспечивают обмен общей информацией между оптическим передатчиком датчика и оптическим приемником станка. Схема обмена информацией показана на рис. 5.42. Возможна передача сигнала на расстояние до 3х м. При наличии визуального контакта передатчика с приемником, масляный туман, охлаждающая жидкость и дым в зоне обработки не является препятствием для инфракрасного излучения. Сигналы с оптического приемника через интерфейс поступают в ЧПУ станка.

Рис. 5.42. Передача информации от датчика касания с помощью оптической системы

Для определения

износа резца

путем измерения диаметра

обработанной

детали наконечник измерительной головки

1 (рис. 5.43) вводится в контакт сначала с

обрабатываемой поверхностью детали и

координата

![]() фиксируется в запоминающем устройстве

ЧПУ.

Затем, после обработки с глубиной резания

фиксируется в запоминающем устройстве

ЧПУ.

Затем, после обработки с глубиной резания

![]() ,

наконечник

вводится в контакт с обработанной

поверхностью.

Новая координата касания

,

наконечник

вводится в контакт с обработанной

поверхностью.

Новая координата касания

![]() будет равна

будет равна

![]() ,

где

,

где

![]() – погрешность

размера, вызванная износом инструмента

по задней поверхности. По

предварительно полученной зависимости

– погрешность

размера, вызванная износом инструмента

по задней поверхности. По

предварительно полученной зависимости

![]() с помощью ЭВМ определяется величина

с помощью ЭВМ определяется величина

![]() .

.

Описанные измерительные головки используются также для прямого контроля размерного износа или определения возможного разрушения инструмента. Для этого головка 2 (см. рис. 5.43) может быть установлена на передней бабке станка. Отсчет ведется от координаты касания наконечником головки режущей кромки острого резца.

Рис. 5.43. Схема измерения размеров обрабатываемой детали и режущего инструмента

Недостатком этого метода является то, что на точность измерения может оказать влияние наличие на рабочих поверхностях инструмента нароста, образовавшегося или в самом процессе резания или вследствие переходных процессов при выводе резца из зоны резания. Для выявления нароста, а также выкрашиваний режущей кромки инструмент по специальной траектории перемещается относительно наконечника измерительной головки 2 (см. рис. 5.43). Это усложняет процедуру контроля, а износ остается скрытым за наростом.