- •Виды конструкторских документов и их комплектность

- •Стадии разработки конструкторской документации изделий

- •Контрольная работа №2 по инженерной графике

- •Задание 1. Изображение и обозначение резьб, соединений на резьбе (разъемных соединений), обозначение стандартных крепежных деталей – болтов, винтов, шпилек, гаек, шайб, шплинтов

- •Указания к выполнению задания №1

- •Задание 2. Изображение и обозначение швов неразъемных соединений, выполняемых сваркой и пайкой

- •Указания к выполнению задания №2

- •Задание №3. Составление эскизов деталей машин и выполнение технических рисунков

- •Контрольная работа №3 по инженерной графике

Указания к выполнению задания №2

На лист формата А4 карандашом перечертить рисунок 36.

Изучить общие сведения о сварке. Условное изображение и обозначение швов сварных соединений (ГОСТ 2.312-72).

Изучить общие сведения о пайке и склеивании. Условные изображения и обозначения паяных и клееных соединений (ГОСТ 2.313-82).

Задание №3. Составление эскизов деталей машин и выполнение технических рисунков

Цель задания

Изучить правила выполнения чертежей различных деталей, развитие глазомера у студента и получение навыков построения изображений от руки без применения чертежных инструментов.

Общие правила выполнения (последовательность выполнения) чертежа, были рассмотрены ранее в контрольной работе по инженерной графике №1, но требования, предъявляемые к рабочему чертежу: содержание чертежа в зависимости от конкретной детали, расположение детали на чертеже, особенности нанесения некоторых размеров и др. рассмотрены не были. Поэтому в данном задании остановимся не только на отличительных особенностях выполнения эскизов деталей машин, но и на других положениях стандартов, касающихся выполнения чертежей конкретных деталей.

Эскизом называется чертеж, выполненный от руки в глазомерном масштабе без применения чертежных инструментов на основе метода прямоугольного проецирования и предназначенный для разового пользования в производстве. Эскиз выполняется без соблюдения масштаба из числа установленных ГОСТ 2.302-68, но обязательно сохраняется пропорциональность между размерами элементов детали и проекционная связь между изображениями. Кроме этого, для выполнения эскиза может быть использована любая бумага. Перечисленное выше является отличительной особенностью эскиза от рабочего чертежа. В остальном, все требования, предъявляемые к рабочему чертежу, полностью переносятся на эскиз.

Рисунок 36. Пример выполнения задания №2

Указания к выполнению задания по эскизам деталей

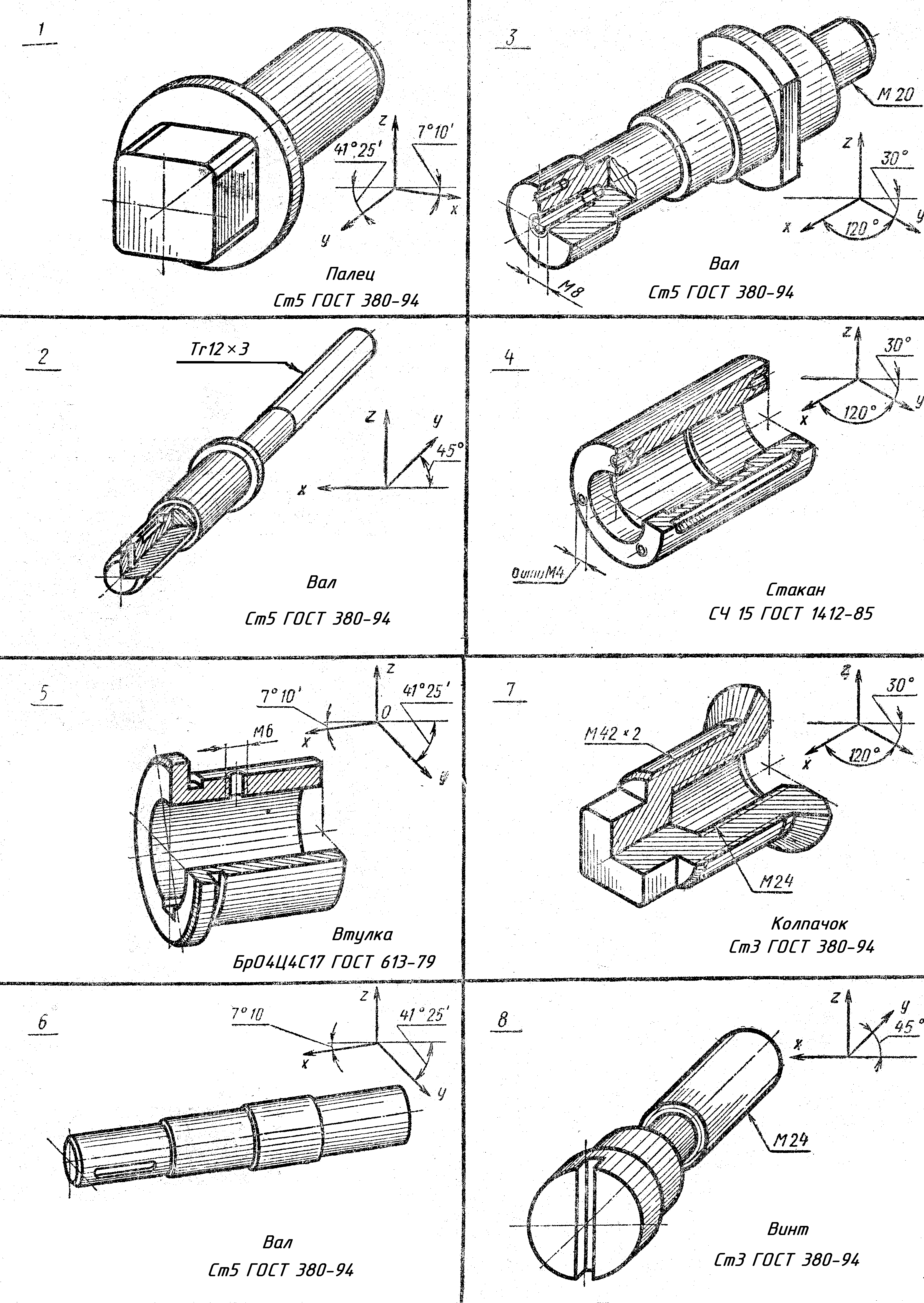

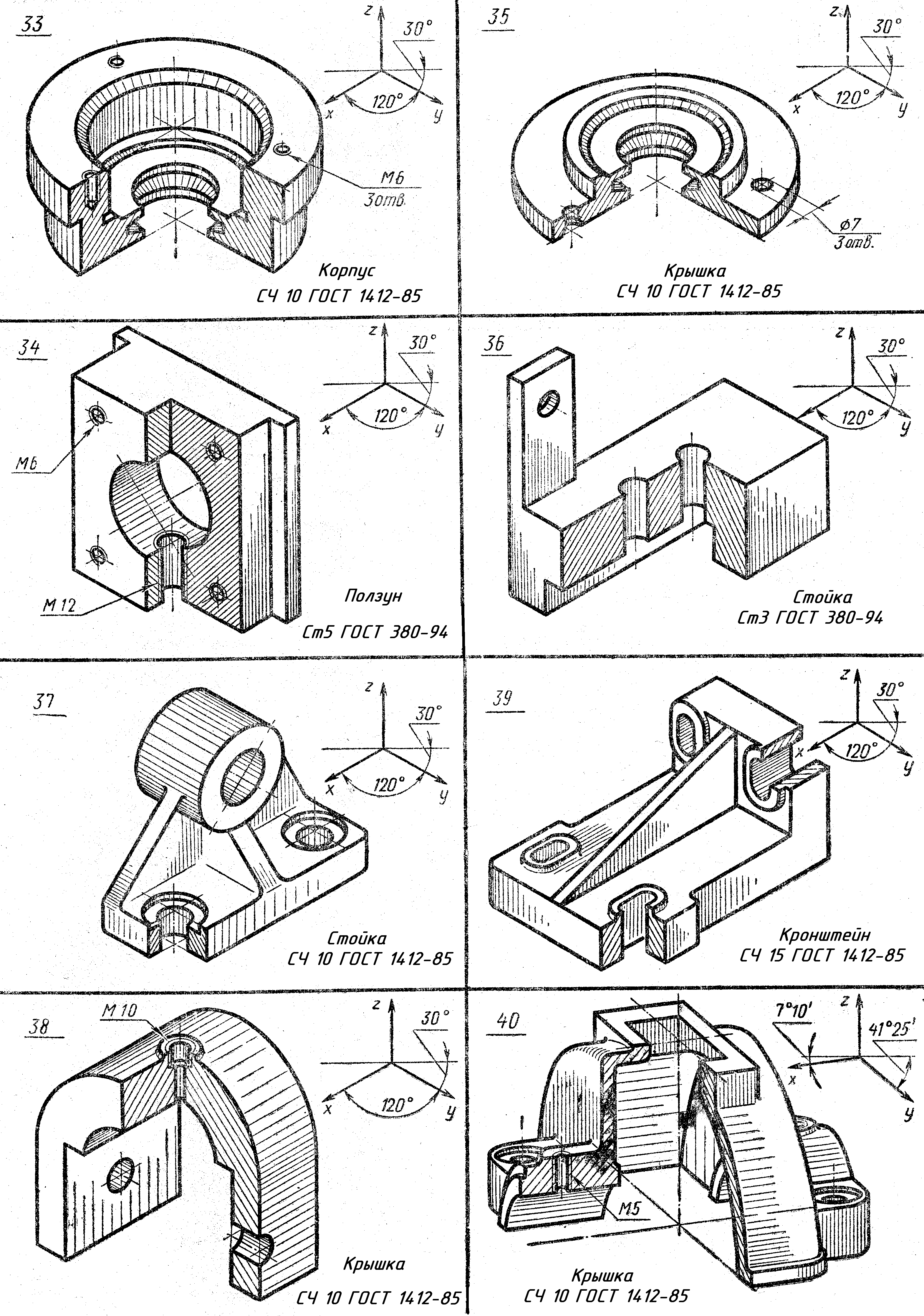

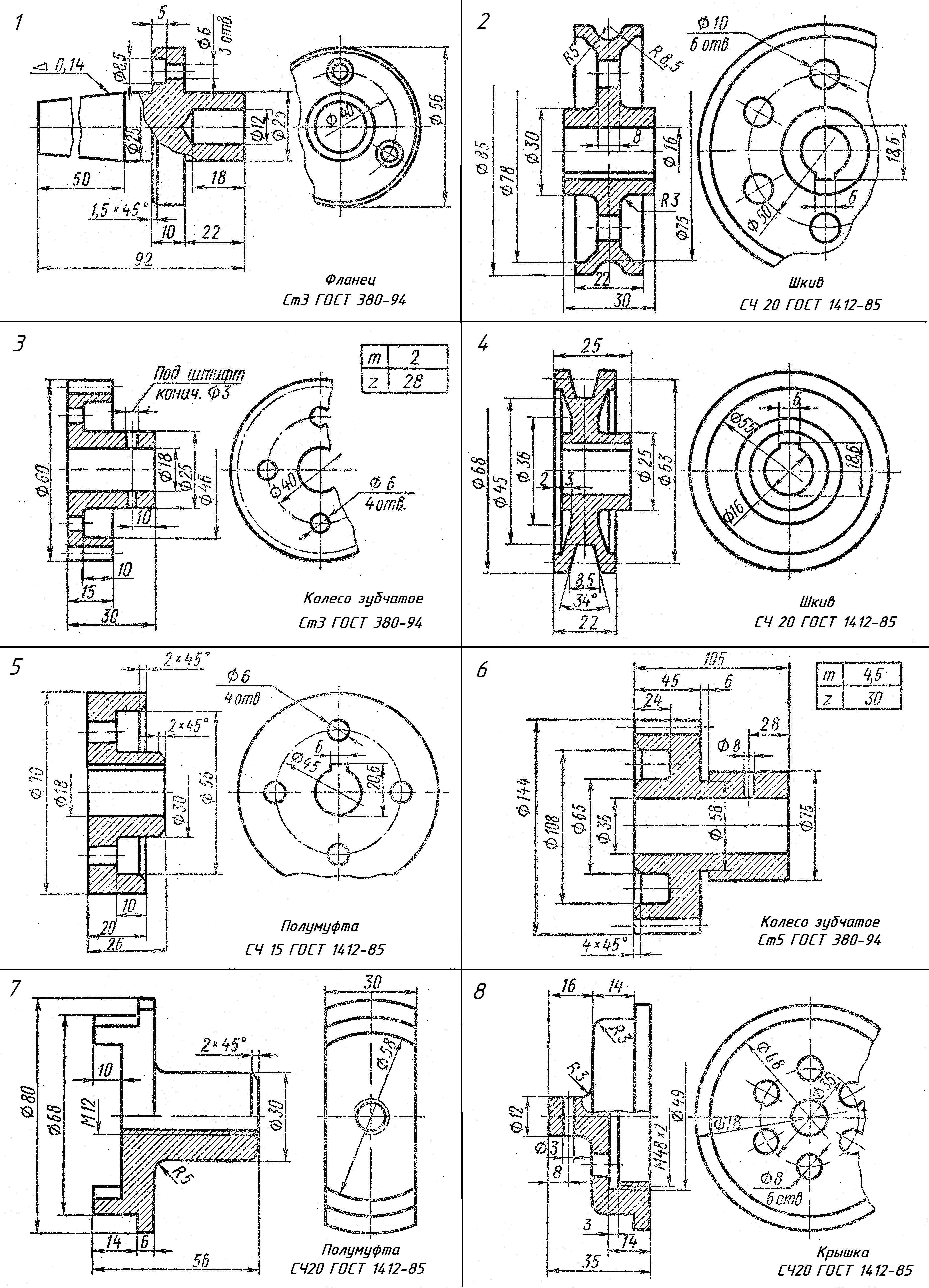

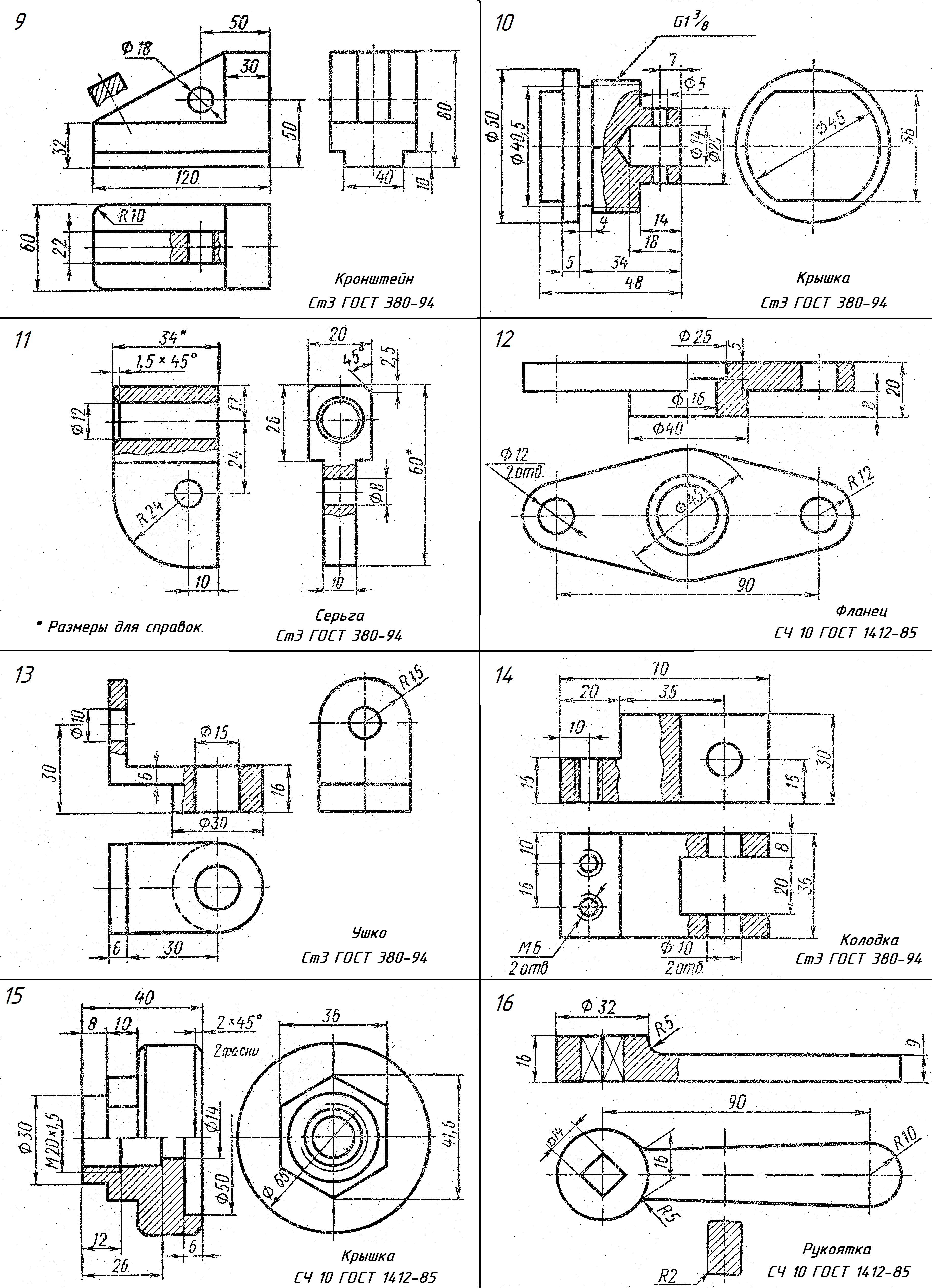

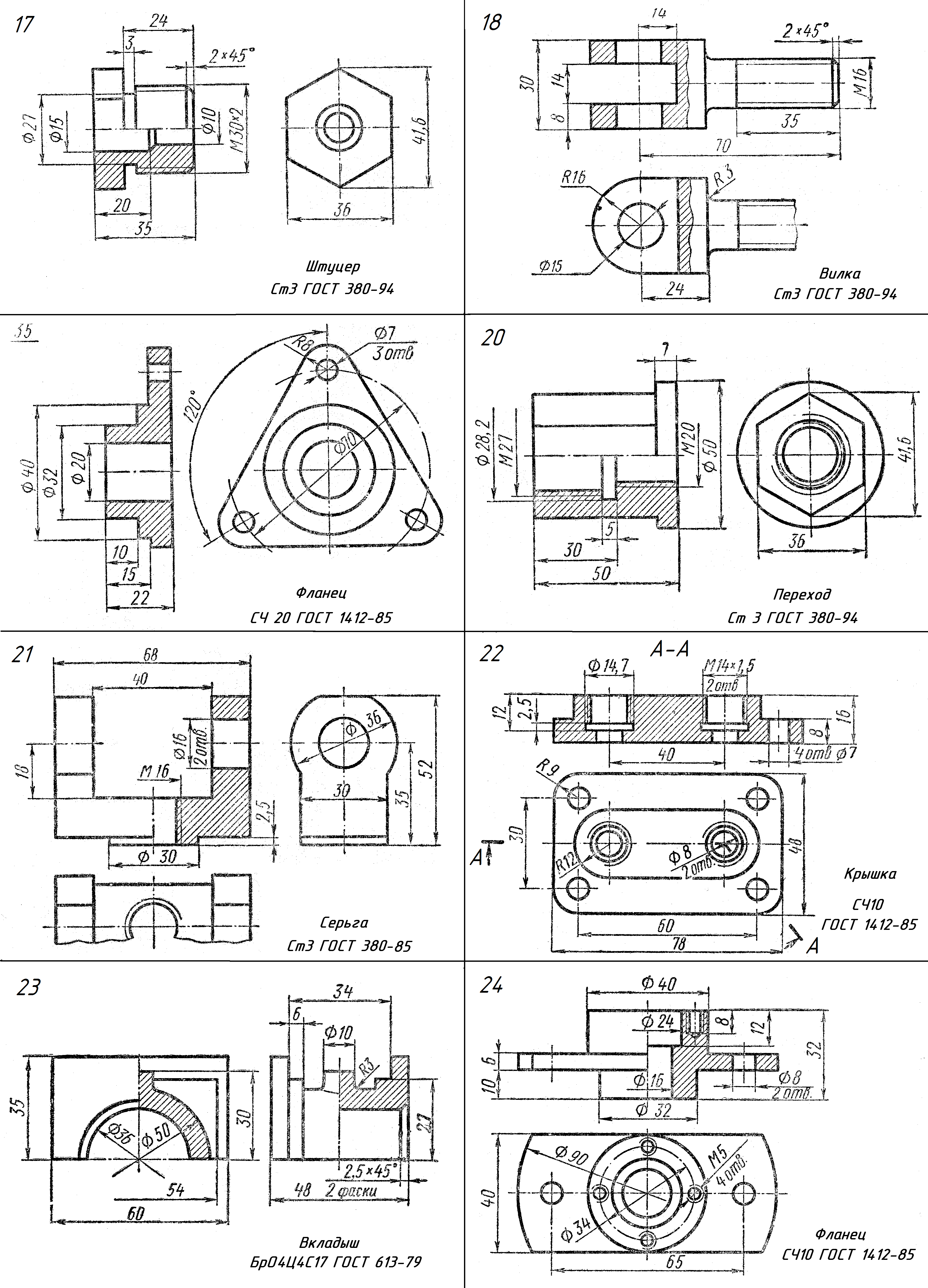

На листах чертежной или писчей бумаги формата А4 или А3 либо на бумаге в клетку карандашом выполнить эскизы четырех деталей. Номера деталей для выполнения эскизов в соответствии с индивидуальным номером варианта студента даны в таблице 11, а изображения деталей, соответствующие этим номерам, показаны на рисунке 37.

Таблица 11. Номера деталей для выполнения эскизов

№ Вар. |

№ Деталей |

№ Вар. |

№ Деталей |

№ Вар. |

№ Деталей |

1 |

1, 4, 32,13 |

7 |

12, 15, 47, 18 |

13 |

10, 24, 47, 13 |

2 |

2, 5,34, 16 |

8 |

1, 17, 41, 20 |

14 |

12, 25, 48, 16 |

3 |

3, 7, 36, 18 |

9 |

2, 19, 42, 13 |

15 |

1, 26,47, 18 |

4 |

6, 9, 37, 20 |

10 |

3, 21, 44, 16 |

16 |

2, 27, 46, 20 |

5 |

8, 11, 38, 13 |

11 |

6, 22, 45, 18 |

17 |

3, 28, 45, 13 |

6 |

10, 14, 39, 16 |

12 |

8, 23, 46, 20 |

18 |

6, 29, 44, 16 |

Последовательность действий при выполнении эскиза детали (рис.38).

Определить название детали, ее назначение, материал, из которого она изготовлена, тип детали, к которому она относится, и способ её изготовления, консультируясь с преподавателем.

Изучить форму детали. Выяснить из каких простых геометрических тел: призма, пирамида, цилиндр, конус, шар - состоит деталь.

Определить размеры отдельных элементов детали и ее габаритные размеры. Так как эскизы выполняются не с реальной детали, которую можно обмерить, а с рисунка, и реальные размеры всех элементовдетали установить невозможно, необходимо самостоятельно один из размеров условно принять за единицу, а все остальные размеры рассматривать в пропорции по отношению к нему.

Выбрать главный вид детали и ее положение на этом изображении. Напомним, что главный вид должен давать наиболее полную информацию о детали. Деталь на изображении должна быть расположена либо в соответствии с ее положением в готовом изделии (сборочной единице), либо в положении, в котором деталь находится при наибольшем количестве технологических операций обработки.

Детали вращения типа «вал» и типа «втулка», имеющие ось вращения и преобладающее количество токарных операций (обрабатываемые на токарных станках): валы, втулки, штуцера, шпиндели, фланцы, шестерни и др., следует располагать так, чтобы ось вращения была горизонтальна и параллельна основной надписи чертежа (рис.40а-в).

Штампованные детали располагают на главном виде в соответствии с их положением в процессе штамповки.

Сложные корпусные детали: основания, крышки, подвески, кронштейны и пр., изготовляемые литьем и подвергающиеся сравнительно небольшому числу операций механической обработки, располагают на главном виде либо в соответствии с их положением в готовом изделии, либо в положении, в котором деталь находится при наибольшем количестве технологических операций обработки. (рис.40г).

Детали, имеющие элемент шестигранник, нужно располагать так, чтобы на главном виде проецировались три его грани (рис.40а).

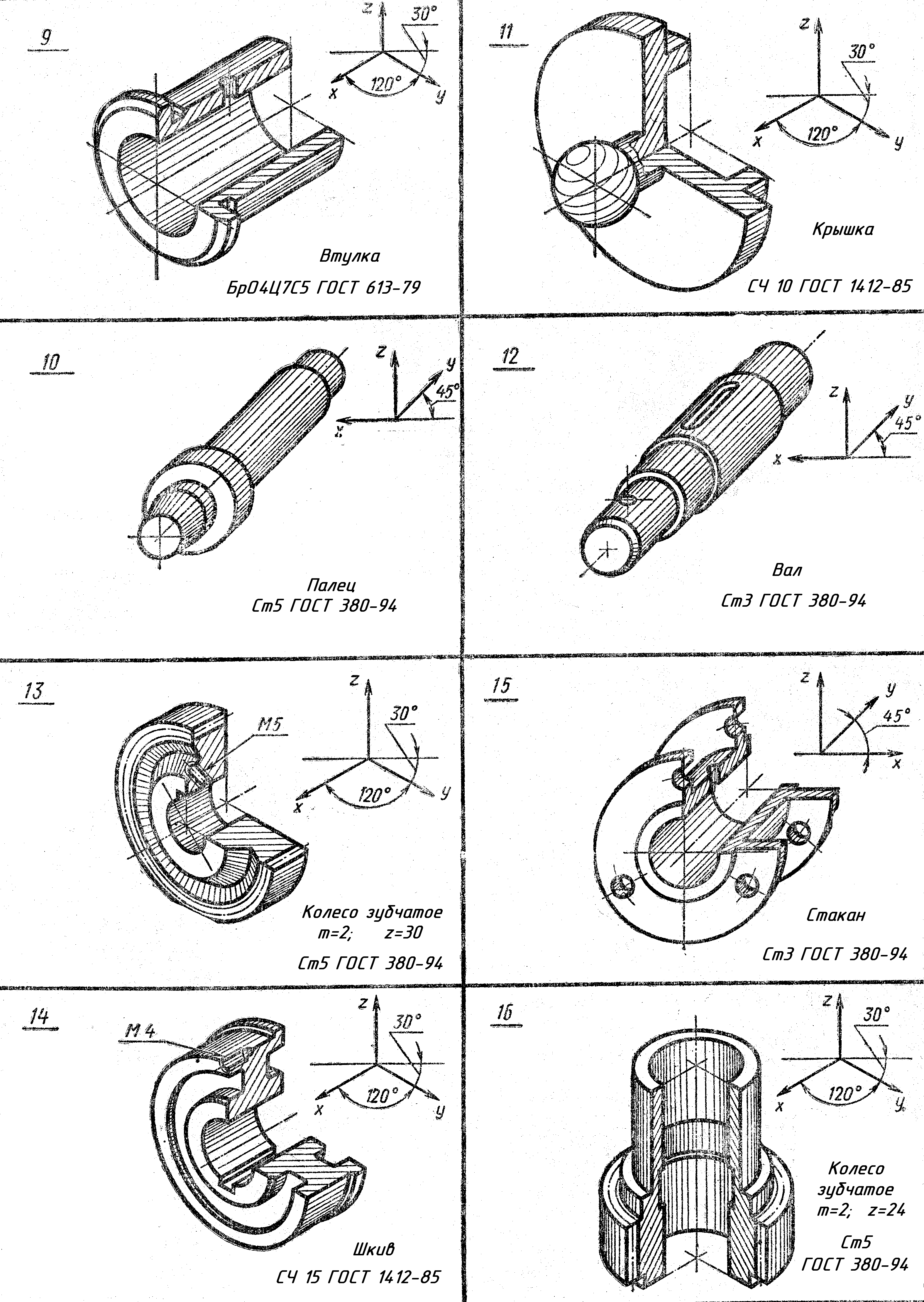

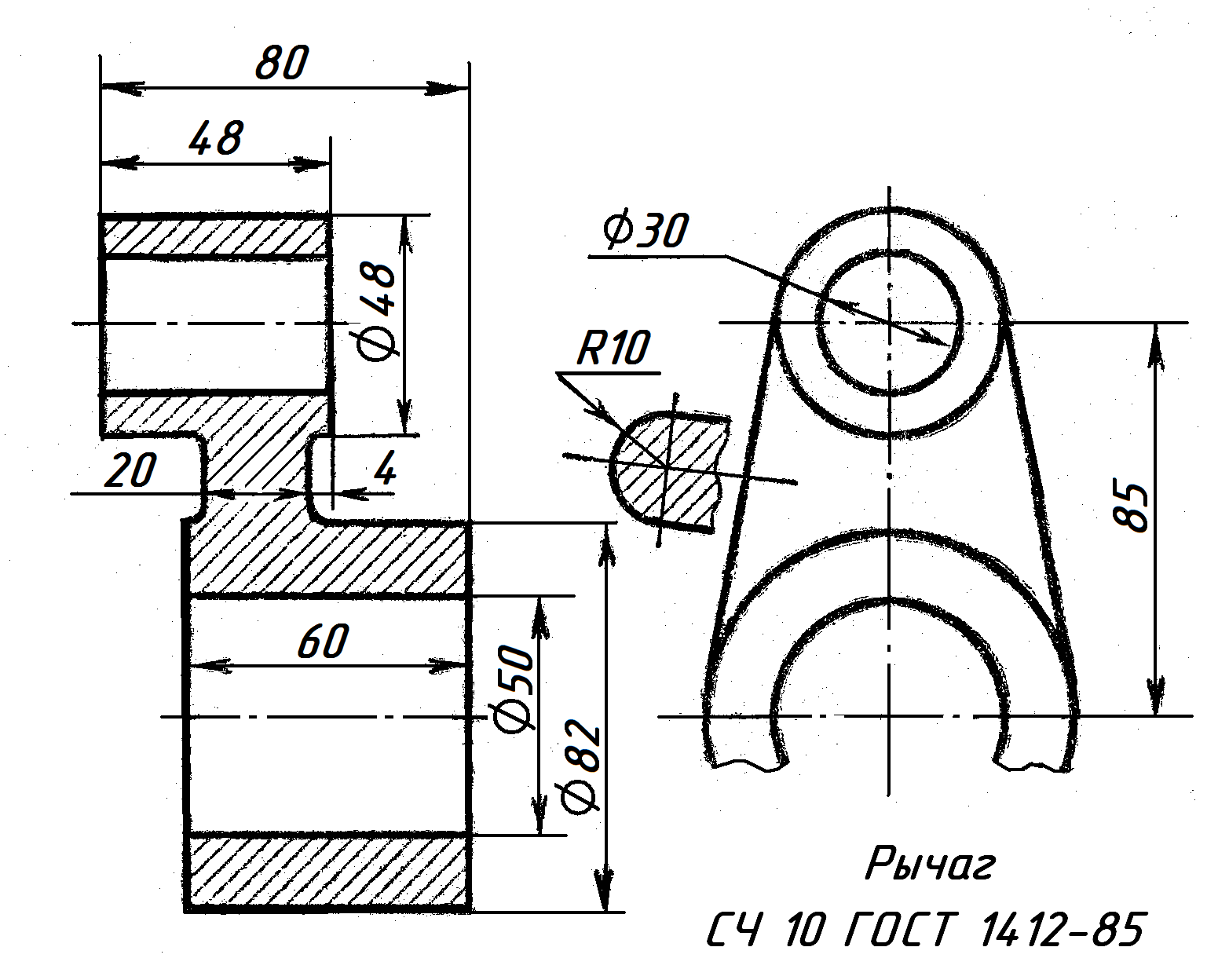

Рисунок 37

Рисунок 37 продолжение

Рисунок 37 продолжение

Рисунок 37 продолжение

Рисунок 37 продолжение

Рисунок 37 продолжение

Рисунок 38

Определить необходимое количество изображений. Согласно требованиям ГОСТ 2.305-68 количество изображений (видов, разрезов, сечений) на чертеже должно быть наименьшим, но достаточным для полного выявления форма изделия и нанесения размеров при применении установленных в соответствующих стандартах условных обозначений, знаков и надписей. Так, например:

для детали типа «вал» (рис.40а): главный вид с необходимыми местными разрезами и вынесенные сечения, поясняющие поперечную форму отдельных элементов детали; если в состав отдельных поверхностей вала включены гранные поверхности (квадрат, шестигранник) или имеют поверхность, как на детали 3 рис. 37, то необходимо построение вида слева;

для детали типа «втулка» достаточно одного изображения, на котором соединены половина вида спереди и половина фронтального разреза; если в состав отдельных поверхностей детали включены гранные поверхности (квадрат, шестигранник), то необходимо построение вида слева или сечения (рис.40б);

для детали типа «фланец», имеющей равномерно расположенные отверстия по окружности, достаточно одного изображения, на котором соединены половина вида спереди и половина фронтального разреза; если центральное посадочное отверстие имеет шпоночный паз или шлицы, то необходимо построение вида слева;

для детали типа «зубчатое колесо» достаточно фронтального разреза; если центральное посадочное отверстие имеет шпоночный паз или шлицы, то необходимо построение вида слева (рис.40в);

Линии невидимого контура рекомендуется по возможности не применять. Внутренние формы деталей рекомендуется показывать с помощью разрезов и сечений.

Отдельные мелкие элементы детали (канавки, проточки) рационально изображать с помощью выносных элементов.

Выбрать формат листа бумаги для эскиза. Так как на этом задании отрабатывается глазомер студента и умение проводить прямые линии, дуги окружностей и окружности от руки без применения чертежных инструментов, то желательно, чтобы была использована не бумага в клеточку, а белая бумага, лучше чертежная.

Оформить выбранный чертежный формат: нанести внутреннюю рамку и основную надпись чертежа (форма №1 ГОСТ 2.104-68). В этом случае разрешается использование линейки и угольника. Также разрешается использование уже оформленных типографским способом чертежных форматов. Заполнить основную надпись чертежа. Указать наименование детали, обозначение изделия, материал (сталь, чугун, бронза и др.) с указанием марки и стандарта (рис.38а).

Разметить поле эскиза (рис.38а). Так как на эскизах не соблюдаются стандартные масштабы и размеры элементов изделия, а только пропорциональное соответствие между ними, необходимо выбрать примерную величину изображений. Т.е. определить размеры прямоугольников, в которые должны быть вчерчены выбранные изображения, с таким условием, чтобы они были пропорциональны соответствующим габаритным размерам изделия. Между прямоугольниками оставить свободное место для нанесения размеров. Для деталей типа «зубчатое колесо» предусмотреть место в правом верхнем углу формата для таблицы параметров.

Внутри прямоугольников нанести осевые и центровые линии.

Тонкими линиями построить ориентировочные контуры будущих изображений, глазомерно соблюдая пропорции между размерами отдельных элементов изделия (рис.38б).

Выполнить тонкими линиями разрезы и сечения без нанесения штриховки. Изобразить мелкие элементы детали: канавки, фаски, закругления, линии переходов и т.п. (рис.38в).

Проверить выполнение изображения. Обвести все линии видимого контура детали сплошной основной толстой линией мягким карандашом. Сплошными тонкими линиями нанести штриховку на изображениях разрезов и сечений (рис.38г).Нанести выносные, размерные линии со стрелками. Помнить, что минимальное расстояние между параллельными размерными линиями не должно быть менее 7мм. Нанести условные знаки радиусов, диаметров, квадратов, буквенное обозначение резьбы, фасок, уклонов, конусности. Числовые значения размеров не указывать. Числовые значения размеров указываются только в случае выполнения эскиза реальной детали, когда выполняется ее обмер.

На рис.40 показаны примеры выпонения эскизов деталей с нанесенными число-выми значениями размеров.

Пояснение к эскизу шестерни (зубчатого колеса).

Правила выполнения чертежей цилиндрических и конических зубчатых колес изложены в ГОСТах 2.402-68, 2.403-75 и 2.405-75,

В полном объеме знания по зубчатым зацеплениям студенты могут получить только в курсах деталей машин и теории механизмов и машин. В курсе инженерной графики студент-заочник должен получить только самое общее представление об основных параметрах зубчатого колеса (модуле, шаге, делительном диаметре, диаметрах вершин и впадин зубьев) и правилах выполнения чертежей цилиндрических зубчатых колес.

Модуль является основным параметром и представляет собой число миллиметров диаметра делительной окружности, приходящееся на один зуб шестерни. Обозначается «m». Величина модуля стандартизована и не может быть взята произвольно.

Делительная окружность является условным элементом зубчатого зацепления (рис.39а). На чертежах делительная окружность изображается тонкой штрихпунктирной линией. Величина делительного диаметра (диаметра делительной окружности) «d» рассчитывается по формуле d = mz, где z- число зубьев шестерни.

Делительная окружность делит зуб на две части – головку и ножку (рис.39а, 39б). Высота головки зуба принимается равной модулю – ha=m. Высота ножки зуба на четверть модуля больше высоты головки – hf =1,25m. На основании приведенных зависимостей можно рассчитать и величины диаметров окружностей выступов «da» и впадин «df ».

da = d + 2ha =mz + 2m = m(z + 2); df = d – 2hf = mz – 2,5m = m(z – 2,5).

Рисунок 39

Рисунок 40

В соответствии с ГОСТ 2.403-75 в правом верхнем углу чертежа выполняется таблица параметров, состоящая из трех частей. Полный перечень параметров зубчатого колеса зависит от формы зубчатого зацепления и приведен в ГОСТ 2.403-75 для цилиндрических зубчатых колес и в ГОСТ 2.405-75 для конических зубчатых колес. Первая часть таблицы содержит основные данные для изготовления зубчатого венца колеса; вторая – данные для контроля размеров зуба; третья – справочные данные.

На учебных чертежах достаточно выполнить только первую часть таблицы, внося в нее три параметра: модуль, число зубьев и делительный диаметр. Форма и размеры граф таблицы показаны на рис.39в.

В качестве изображения зубчатого колеса на чертеже используется полный фрон-тальный разрез осевой плоскостью. На изображении зуб условно показывается неразре-занным (рис.39б, 40в).

Если отверстие в ступице зубчатого колеса имеет шпоночный паз, то дополни-тельно строится местный вид слева, на котором показывается контур отверстия (рис.40в).

На изображении зубчатого колеса должны быть нанесены размеры: диаметра окружности вершин зубьев da, ширины зубчатого венца b (рис 39б, 40в), размеры фасок на торцовых кромках вершин зубьев. Остальные размеры наносят в зависимости от конструкции зубчатого колеса.

Пример выполнения эскиза цилиндрического зубчатого колеса показ на рис.40в.

Технический рисунок

Техническим рисунком детали называют наглядное изображение, выполненное по правилам аксонометрических проекций, от руки с приблизительным сохранением направления аксонометрических осей и пропорциональности размеров элементов детали в пределах глазомерной точности.

Кроме этого, для выявления внутренних очертаний предмета на аксонометрических проекциях и технических рисунках применяют вырезы (наиболее часто ¼ изображения), которые выполняют плоскостями, либо совмещенными с координатными плоскостями, либо параллельными им. Согласно ГОСТ 2.317-69 линии штриховки сечений наносят параллельно одной из диагоналей проекций квадратов, лежащих в соответствующих координатных плоскостях, стороны которых параллельны аксонометрическим осям.

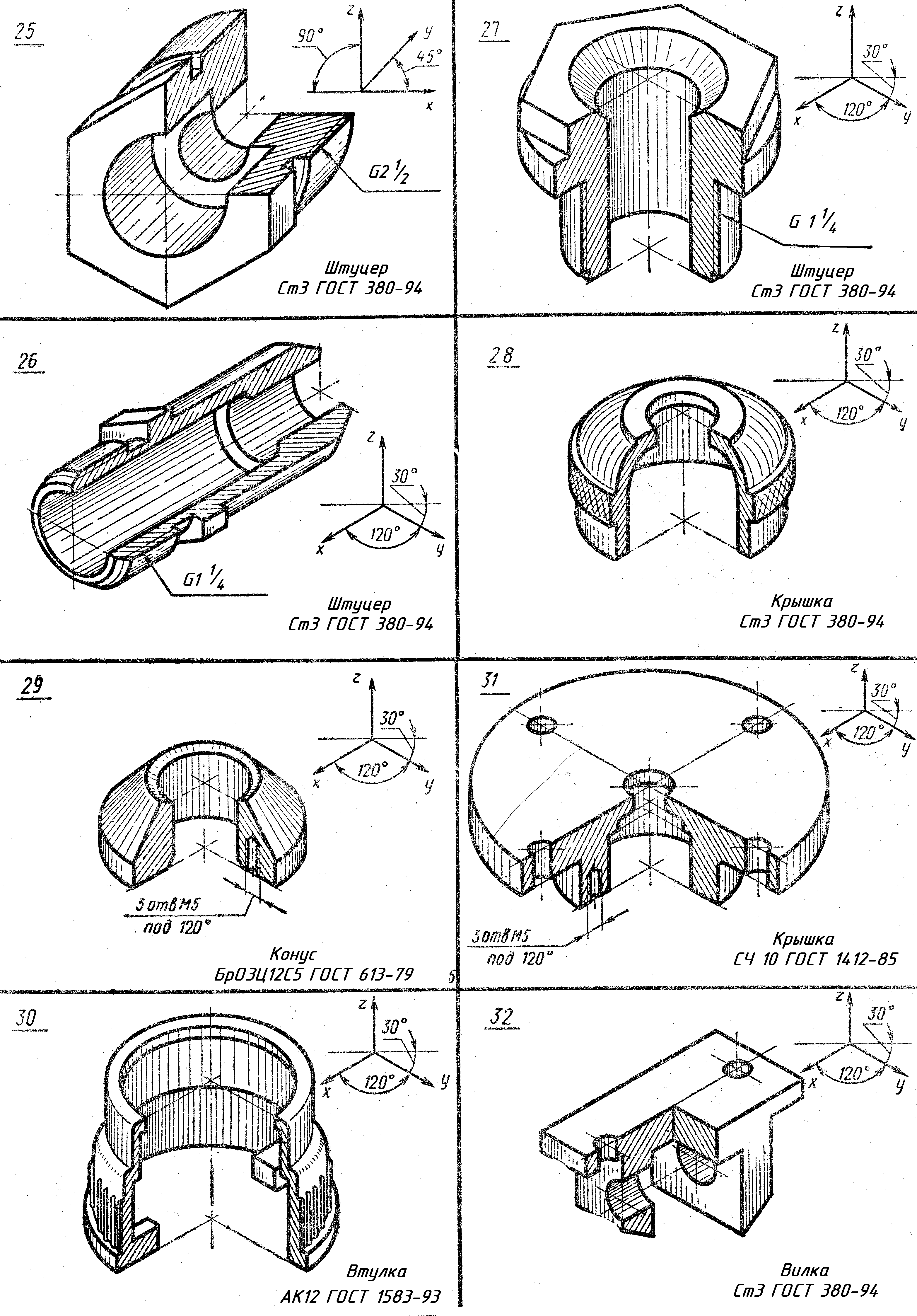

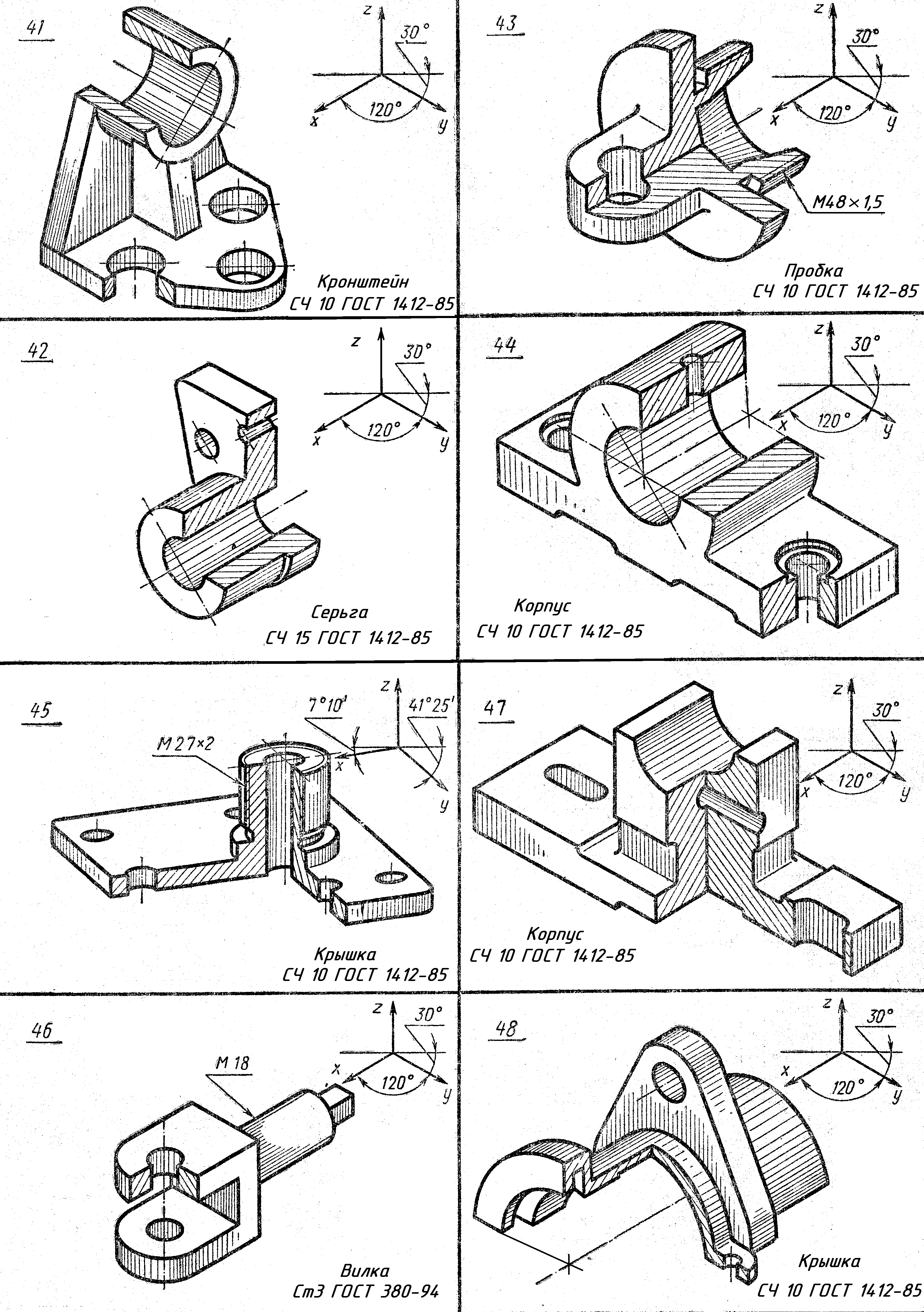

Указания к выполнению задания по техническим рисункам

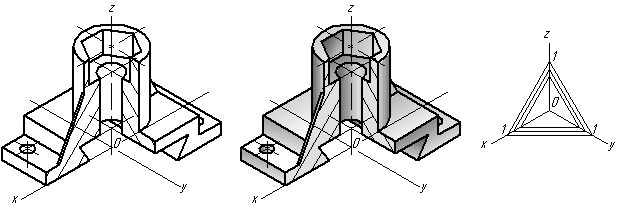

На листах чертежной или писчей бумаги формата А4 либо на бумаге в клетку карандашом выполнить технические рисунки двух деталей машин с вырезом ¼ части изображения. Номера деталей для выполнения технических рисунков в соответствии с индивидуальным номером варианта студента даны в таблице 12, а изображения деталей, соответствующие этим номерам, показаны на рисунке 41.

Таблица 12 Номера деталей для выполнения технических рисунков

-

№ вар.

№

детали

№ вар.

№

детали

№ вар.

№

детали

1

2, 9

7

9, 15

13

16, 22

2

4, 11

8

13, 17

14

13, 23

3

1, 13

9

14, 19

15

21, 24

4

5, 14

10

20, 21

16

7, 11

5

10, 16

11

8, 9

17

8, 16

6

12, 21

12

7, 14

18

14, 20

Рисунок 41

Рисунок 41 продолжение

Рисунок 41 продолжение

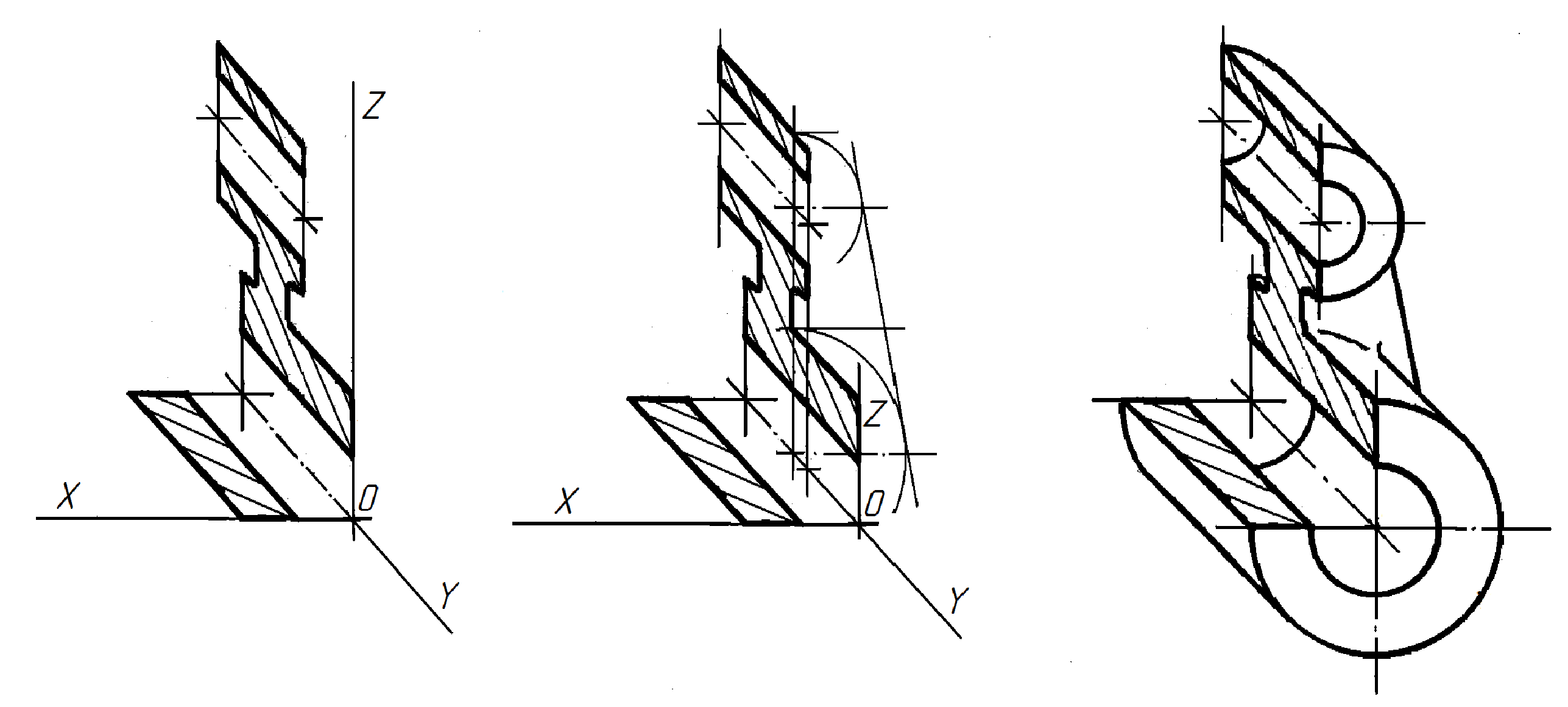

Рисунок 42

Порядок выполнения технического рисунка детали

Построение технического рисунка рассмотрим на примере детали, показанной на рисунке 42.

Определить вид аксонометрической проекции для изображения детали (ГОСТ 2.317-69). Выбор аксонометрической проекции, на базе которой будет выполнен технический рисунок, зависит от формы детали.

Косоугольная фронтальная (диметрическая, изометрическая) проекция удобна для изображения деталей, когда все окружности расположены в плоскостях, параллельных координатной плоскости xOz. В этом случае такие окружности будут изображаться в истинную величину.

Прямоугольные проекции предпочтительнее при изображении деталей, когда цилиндрические элементы имеются в разных плоскостях. Прямоугольная изометрическая проекция не рекомендуется к использованию, если в основании детали лежит квадрат.

Для заданной детали выбираем прямоугольную изометрическую проекцию.

Выбрать достаточное место для аксонометрического изображения и отметить начало координат – точку О.

3. Провести аксонометрические оси под установленными углами. Так как использо-вание транспортира невозможно, аксонометрические оси удобно строить по соотношению отрезков, определяющих уклон (угол наклона) заданной линии (рис.43).

Угол 30о – примерно соответствует уклону 4:7.

Угол 7о 10' – примерно соответствует уклону 1:8.

Угол 41о 25'– примерно соответствует уклону 7:8.

Угол 45о – соответствует уклону 1:1.

Рисунок 43

4. «Привязать» заданную деталь (объект) к системе координат (совместить с системой координат) Oxyz.

Существуют определенные правила «привязки» объектов к системе координат:

если объект имеет плоскости симметрии, то их совмещают с параллельными им координатными плоскостями;

для корпусных деталей, имеющих привалочные плоскости, эти плоскости совмещают с параллельными им координатными плоскостями;

если объект имеет ось вращения, то ее совмещают с какой-либо осью координат;

для деталей вращения одну из торцевых плоскостей совмещают с параллельной ей координатной плоскостью.

В нашем примере деталь имеет две плоскости симметрии, которые параллельны координатным плоскостям xOz и yOz. Следовательно, эти плоскости симметрии совмещаем с выделенными координатными плоскостями. В результате, ось вращения вертикального цилиндра совмещается с осью координат Oz. Так как заданная деталь относится к корпусным деталям, то у нее обязательно есть привалочная плоскость. В данном случае это горизонтальная нижняя плоскость основания. Следовательно, по правилу ее нужно совместить с горизонтальной координатной плоскостью xOy. Тогда начало осей координат совмещается с центром нижнего основания. На основании проведенных действий можно сказать, что заданная деталь «привязана» к системе координат Oxyz.

5. Построить аксонометрическое изображение заданной детали.

Построение аксонометрической проекции с вырезом ¼ части детали может выполняться в разной последовательности: сначала строится либо полное изображение заданной детали, а затем выполняется вырез, либо сначала строят аксонометрические изображения сечения детали двумя координатными плоскостями, а затем по ним достраивают остальное изображение детали.

Рассмотрим оба варианта построения.

Вариант 1. Построение выреза после построения полного изображения детали.

5.1.1. Построение внешней формы детали.

Внешняя форма детали определяется двумя параллелепипедами, лежащими в основании, цилиндром и двумя ребрами жесткости.

Построение начинаем с параллелепипеда, нижнее основание которого совмещено с горизонтальной координатной плоскостью xOy, а центр совмещен с началом осей координат – точкой О (рис.44).

Рисунок 44

Габаритные размеры параллелепипеда: длина – 120мм, ширина – 80мм, высота – 10мм. В соответствии с привязкой детали к системе координат длина располагается вдоль оси x, ширина – вдоль оси y, а высота – вдоль оси z. Если 10мм принять за единицу, т.е. длину отрезка произвольной длины, то все размеры можно выразить в условных единицах. Тогда размеры параллелепипеда будут 12, 8 и 1 условная единица.

Используя это упрощение, откладываем от точки О вдоль оси x в противоположные стороны по шесть равных отрезков произвольной длины, которые и будут приняты как единичные для дальнейших построений. Откладываем от точки О вдоль оси y в противоположные стороны по четыре равных отрезка принятой единичной длины. Обозначим концевые точки построенных отрезков буквами L, M, N, T. Через точки L, M проводим прямые параллельно оси х, а через точки N, T – параллельно оси y. Точки пересечения прямых обозначим через A, B, C, D – вершины нижнего основания параллелепипеда. Через точки A, B, C, D параллельно оси z проведем четыре отрезка длинной равной единичному отрезку, которые задают высоту параллелепипеда. Соединив отрезками прямых концы построенных отрезков, получаем аксонометрическое изображение нижнего параллелепипеда основания детали.

Используя тот же принцип, строим второй параллелепипед.

Строим изображение цилиндра, стоящего на верхней плоскости второго параллелепипеда (рис.45).

Рисунок 45

Рисунок 45

Находим центр нижнего основания цилиндра – точку F. Для этого соединим отрезком прямой две противоположные вершины четырехугольника верхнего основания второго параллелепипеда и отметим точку его пересечения с осью z. Так как мы используем прямоугольную изометрическую аксонометрию, окружности, лежащие в плоскостях параллельных координатным плоскостям, изображаются в виде эллипсов. Для построения эскизного изображения эллипса следует использовать способ, показанный на дополнительном изображении рисунка 45.

Строится ромб, центр которого совмещен с центром эллипса, длина сторон равна длине диаметра окружности и расположены параллельно осям x и y. Каждую из половин диагоналей ромба нужно разделить на семь равных частей и отметить точки, делящие их в отношении 2:5. Определить середины сторон ромба и отметить их точками. По полученным восьми точкам строим эллипс.

На оси z отмечаем точку G – центр верхнего основания цилиндра, удаленную от точки F на пять единиц, что соответствует высоте цилиндра (50мм), и строим такой же эллипс. Проводим две крайние очерковые образующие цилиндра параллельно оси z.

Строим изображение переднего ребра жесткости. Плоскость симметрии детали, совмещенная с координатной плоскостью xOz, делит ребро на две равные части. Так как будет вырезана ближайшая к наблюдателю четверть детали двумя координатными плоскостями xOz и yOz достаточно построить только одну половину ребра. Строим линию, по которой плоскость пересечения xOz пересекает внешнюю поверхность детали. Так как пересекаемые участки поверхности детали расположены вертикально и горизонтально, линия пересечения представляет собой ломаную линию, отрезки которой также будут горизонтальными и вертикальными. На рисунке 45 эта линия отмечена точками N, 1, 2, 3, 4 и 5. На отрезке 4-5 определяем верхнюю точку ребра – точку R. Для этого от то точки 4 откладываем три единичных отрезка соответствующих реальным 30мм. Через точки R и 3 проводим прямую до пересечения с отрезком 1-2. Контур ребра жесткости построен. Для создания толщины ребра жесткости от точки 2 вдоль ребра параллелепипеда откладываем 1/5 единичного отрезка. Используя полученную точку, строим контур ребра жесткости, параллельно построенному ранее.

Строим видимую часть второго ребра жесткости.

5.1.2. Построение внутренней формы детали (рис.46).

Рисунок 46

Внутреннюю форму детали определяют горизонтальный паз формы «ласточкин хвост», осевое вертикальное углубление в цилиндре шестигранной формы, сквозное осевое отверстие цилиндрической формы и четыре сквозных отверстия под крепеж в основании детали.

Начинаем построение с паза «ласточкин хвост» (рис.46). Отмечаем точку S – точку пересечения оси y с ребром нижнего основания, и строим вертикальный отрезок S-12 длиной 1,5 единичных отрезка. Через точку 12 проводим прямую параллельно оси х и откладываем в противоположные стороны от точки 12 отрезки длинно по 3 условные единицы. От точки S вдоль ребра основания откладываем в противоположные стороны отрезки длиной 21/4 условной единицы. Соединяем концевые точки построенных отрезков для получения контура паза. Через вершины построенной трапеции проводим ребра паза параллельно оси у.

Строим в верхней части цилиндра углубление шестигранной формы - шестигранной призмы, центр верхнего основания которой совпадает с центром верхнего основания цилиндра – точкой G (рис.46). Центр нижнего основания углубления – точка К на оси z ниже точки G на две условные единицы (соответствует реальным 20мм). На дополнительном изображении рисунка 46 показано построение эскиза правильного шестиугольника, лежащего в основании шестигранного углубления.

Строим изображение сквозного осевого отверстия с диаметром 2 условные единицы (20мм). Центр верхней окружности отверстия – точка К, центр нижней окружности отверстия точка Q лежит в верхней плоскости паза «ласточкин хвост». Чтобы определить точное положений точки Q, достаточно через точку 12 провести прямую параллельно оси у до пересечения с осью z. Построение эскиза эллипса было рассмотрено ранее.

Из четырех отверстий под крепеж нужно построить только те, которые видны на изображении, и, которые не попадают в область выреза. Это одно полное и одно частично видимое. Разметку центров выполняем по размерам, указанным на исходном чертеже.

5.1.3. Построение выреза 1/4 детали (рис.47).

Рисунок 47

Построение выреза это построение фигур сечения поверхности детали либо координатными плоскостями, либо плоскостями им параллельными. Контур сечения – это замкнутая ломаная линия, отдельные участки которой являются линиями пересечения секущей плоскости с отдельными участками поверхности детали. Поэтому построение контура сечения – это определение формы и положения линий пересечения следующих друг за другом участков поверхности детали.

В нашем случае будет вырезана ближайшая к наблюдателю четверть, полученная от пересечения детали координатными плоскостями xOz и yOz.

Контур сечения детали плоскостью xOz – это замкнутая ломаная линия, обозначенная на рисунке (N-1-J-R-5-6-7-8-9-10-11). Часть этой линии была построена раньше при построении переднего ребра жесткости. Так как ребро жесткости является частью тела детали, участок (J-2-3-4-R) ломаной удаляется.

Контур сечения детали плоскостью yOz – это замкнутая ломаная линия, обозначенная на рисунке (12-13-14-15-16-17-18-19).

5.1.4. Окончательная доработка технического рисунка (рис.48).

а) б) в)

Рисунок 48

Необходимо удалить все невидимые линии, невидимые участки линий и участки линий, попадающие в вырез. Оставшиеся на изображении линии и контуры сечений обвести сплошными толстыми основными линиями.

На свободном поле эскиза построить изображение осей координат, в соответствии с выбранной аксонометрической проекцией, и линий, определяющих направление штриховки в каждой координатной плоскости (рис.48в).

В пределах контуров сечений нанести штриховку в соответствии с полученными направлениями штриховки (рис.48а).

Для придания техническому рисунку большей выразительности, наглядности, рельефности допускается на изображении показывать светотени, выполняемые карандашом или краской (рис.37 и рис.48б). В этом случае падающие тени, т.е. тени отбрасываемые одними поверхностями на другие, не показывают.

Вариант 2. Построение выреза до построения полного изображения детали.

Для применения этого варианта студент должен четко представлять, какая часть детали будет вырезана, какие секущие плоскости будут применены и какую форму будут иметь сечения в каждой из применяемых плоскостей.

Для этого необходимо иметь на исходных изображениях чертежа или эскиза детали соответствующие применяемым секущим плоскостям разрезы, на которых будут получены необходимые фигуры сечений. Таких изображений должно быть не менее двух. Практически необходимо иметь три изображения: вид спереди, вид сверху и вид слева, на которых должны присутствовать необходимые разрезы. Поэтому, прежде чем приступать к выполнению технического рисунка, необходимо сначала определить все ли необходимые изображения разрезов присутствуют и, если необходимо, достроить недостающие.

Так как на техническом рисунке будет вырезана четверть детали координатными плоскостями xOz и yOz, необходимо знать форму сечения детали этими плоскостями. Фигура сечения плоскостью xOz образуется на фронтальном разрезе, а фигура сечения плоскостью yOz – на профильном разрезе.

В нашем примере (рис.42) задана половина вида спереди, совмещенного с половиной фронтального разреза, и вид сверху. Т.е. профильного разреза нет. Следовательно, мы должны построить вид слева заданной детали и на нем выполнить профильный разрез. В соответствии с требованиями ГОСТ 2.305-68 вид слева для этой детали является лишним (избыточным) изображением, так как заданные изображения однозначно определяют форму и размеры детали. Это значит, что мы выполняем лишнюю работу. После этого приступаем к выполнению технического рисунка.

5.2.1. Построить аксонометрические изображения фигур сечения детали координатными плоскостями xOz и yOz, форму и размеры, которых нужно взять с рисунка 43. Так же как и при построении технического рисунка по первому варианту, необходимо сначала задаться условной единицей длины. На рисунке 49а показан этот этап.

а) б)

Рисунок 49

5.2.2. Достроить изображение оставшейся части внешней поверхности детали. Достроить изображение оставшейся части внутренней поверхности детали. Построить изображение отверстий под крепеж.

5.2.3. Окончательная доработка технического рисунка (см. пункт 5.1.4).

Нами были рассмотрены варианты выполнения технического рисунка корпусной детали. Однако, в заданиях присутствуют детали других типов. Поэтому рассмотрим некоторые особенности выполнения технических рисунков деталей других типов.

Для деталей вращения типа «вал», «втулка», «фланец» рекомендуется применение косоугольных фронтальных аксонометрических проекций: диметрической или изометрической. Диметрическая проекция предпочтительнее, так как дает более реалистичное изображение по сравнению с изометрической.

Во фронтальной косоугольной аксонометрии окружность, расположенная в координатной плоскости xOz или в плоскости ей параллельной изображается без искажения формы, т.е. в виде окружности, что облегчает построение.

На рисунке 51 показан пример поэтапного выполнения технического рисунка детали (рис.50) во фронтальной изометрии на основе второго варианта выполнения технического рисунка.

На рисунках 52 и 53 показаны примеры выполнения технических рисунков деталей типа «втулка» и «фланец».

Рисунок 50

Рисунок 51