- •Виды конструкторских документов и их комплектность

- •Стадии разработки конструкторской документации изделий

- •Контрольная работа №2 по инженерной графике

- •Задание 1. Изображение и обозначение резьб, соединений на резьбе (разъемных соединений), обозначение стандартных крепежных деталей – болтов, винтов, шпилек, гаек, шайб, шплинтов

- •Указания к выполнению задания №1

- •Задание 2. Изображение и обозначение швов неразъемных соединений, выполняемых сваркой и пайкой

- •Указания к выполнению задания №2

- •Задание №3. Составление эскизов деталей машин и выполнение технических рисунков

- •Контрольная работа №3 по инженерной графике

Задание 2. Изображение и обозначение швов неразъемных соединений, выполняемых сваркой и пайкой

Наряду с разъемными соединениями составных частей изделия в технике находят широкое применение и неразъёмные соединения. Напомним, это соединения, которые предназначены для постоянной связи составных частей изделия и которые нельзя разобрать без их повреждения (соединения при помощи сварки, пайки, клепки, опрессовки, склеивания и др.). В данном задании нами будут рассмотрены неразъёмные соединения, выполненные только сваркой, пайкой и склеиванием.

Сварка

Самые полные сведения, касающиеся видов сварки (классификация), основных понятий, терминов и определений можно получить в соответствующих стандартах (ГОСТ 19521-74 “Сварка металлов. Классификация” и в ГОСТ 2601-84 “Сварка металлов. Основные понятия. Термины и определения”). В настоящей методической разработке будут рассмотрены только наиболее часто используемые понятия, термины, определения и виды сварки.

Сварка это получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Начальная классификация сварки осуществляется по следующим признакам:

физические – форма энергии, используемой для образования сварного соединения (класс); вид источника энергии, непосредственно используемого для образования сварного соединения (вид);

технические – способ защиты металла в зоне сварки; непрерывность сварки; степень механизации сварки;

технологические – установлены для каждого вида сварки отдельно.

В свою очередь по физическим признакам сварка подразделяется:

термическая – дуговая, газовая, электрошлаковая, термитная и др.

термомеханическая – контактная, диффузионная, прессовая (разные варианты) и др.;

механическая – холодная, трением, ультразвуковая и др.

По техническим признакам сварка подразделяется:

по способу защиты металла в зоне сварки – в воздухе, в защитном газе, под флюсом и др.;

по непрерывности процесса – непрерывная и прерывистая;

по степени механизации процессов сварки – ручная, механизированная, автоматизированная и автоматическая.

Кроме этого, приведенные виды сварки имеют свое деление.

Все стандартные швы на чертежах обозначаются условно. Это обозначение должно включать в себя все необходимые данные для нанесения сварного шва. Структура условного обозначения стандартного шва или одиночной сварной точки приведена на схеме (рис.26).

Рисунок 26

Буквенно-цифровое обозначение сварного шва складывается из буквенного обозначения типа сварного соединения и цифрового обозначения вида подготовки кромок свариваемых изделий, например, С1, У7 и т.д.

При соединении свариваемые элементы могут располагаться друг по отношению к другу в разных положениях. ГОСТ 2601-84 “Сварка металлов. Основные понятия. Термины и определения” устанавливает возможные типы соединений, наименование, определение, обозначение и изображение которых приведены в табл. 8.

Таблица 8. Типы сварных соединений

Наименование типа соединения |

Буквенное обозначение |

Графическое изображение |

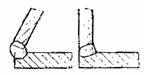

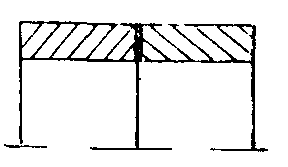

Стыковое соединение. Сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. |

С |

|

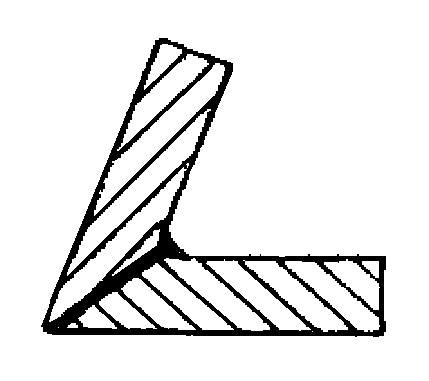

Угловое соединение. Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. |

У |

|

Нахлесточное соединение. Сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. |

Н |

|

Тавровое соединение. Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. |

Т |

|

Торцовое соединение. Сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. |

- |

|

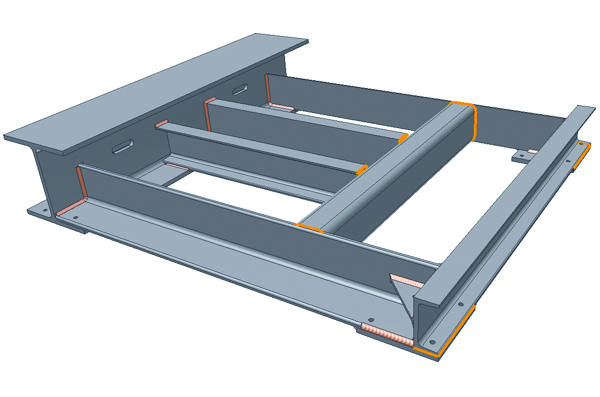

На рисунке 27 показана сварная конструкция, к которой использованы различные типы соединений деталей

Рисунок 27

Кромки свариваемых деталей могут быть подготовлены разными способами. Примеры видов подготовки кромок показаны в таблице 9.

Таблица 9. Примеры видов подготовки кромок свариваемых деталей (ГОСТ 5264-80)

Тип соединения |

Форма подготовленных кромок |

Характер сварного шва |

Форма поперечного сечения |

Толщина свариваемых деталей, мм |

Условное обозначение соединения |

|

Подготовленных кромок |

Сварного шва |

|||||

Стыковое |

Без скоса кромок |

Односторонний |

|

|

1 - 4 |

С2 |

Двусторонний |

|

|

2 - 5 |

С7 |

||

Со скосом одной кромки |

Односторонний |

|

|

3 - 60 |

С8 |

|

С двумя симметричными скосами одной кромки |

Двусторонний |

|

|

8 - 100 |

С15 |

|

Со скосом кромок |

Односторонний |

|

|

3 - 60 |

С17 |

|

С двумя симметричными скосами кромок |

Двусторонний |

|

|

8 - 120 |

С25 |

|

Угловое |

Без скоса кромок |

Односторонний |

|

|

1 - 6 |

У4 |

Двусторонний |

|

|

2 - 8 |

У5 |

||

Со скосом одной кромки |

Односторонний |

|

|

3 - 60 |

У6 |

|

Со скосом кромок |

Односторонний |

|

|

У9 |

||

Двусторонний |

|

У10 |

||||

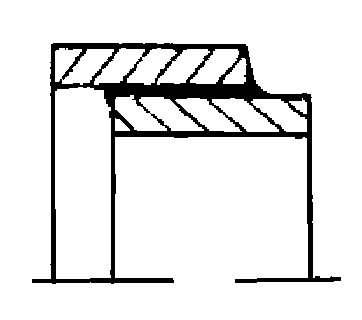

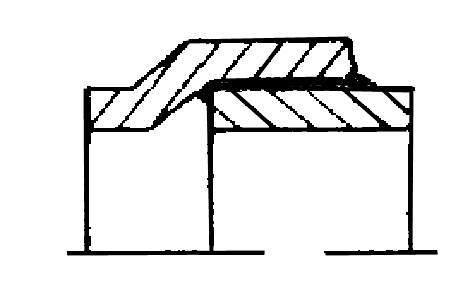

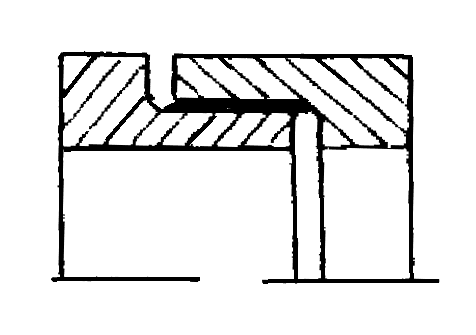

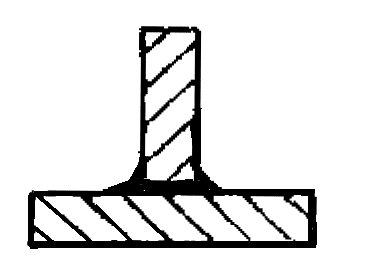

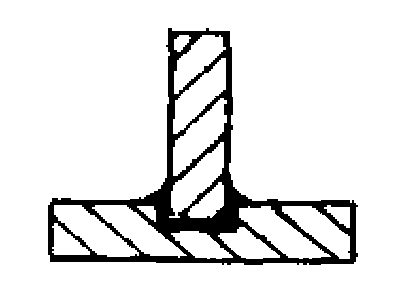

Тавровое |

Без скоса кромок |

Односторонний |

|

|

2 - 10 |

Т1 |

Двусторонний |

|

Т2 |

||||

Со скосом одной кромки |

Односторонний |

|

|

3 - 60 |

Т6 |

|

С двумя симметричными скосами одной кромки |

Двусторонний |

|

|

8 - 100 |

Т8 |

|

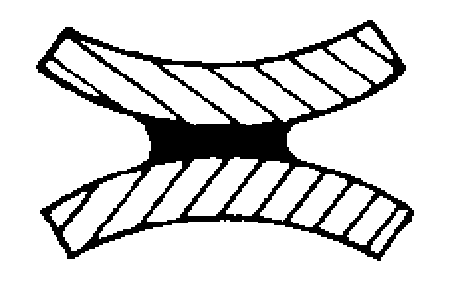

Нахлесточное |

Без скоса кромок |

Односторонний |

|

|

2 - 60 |

Н1 |

Двусторонний |

|

Н2 |

||||

Для стыковых швов параметры, указанные в прямоугольнике 4 условного обозна-чения сварного шва (рис.26) не указываются.

Вспомогательные знаки, применяемые в условном обозначении шва выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

На месте прямоугольника 5 в условном обозначении сварного шва (рис.26) записы-вают следующие данные:

для прерывистого шва – размер длины провариваемого участка, знаки или Ζ и размер шага;

для одиночной сварной точки – размер расчетного диаметра точки;

для шва контактной точечной сварки или электрозаклепочного – размер расчетного диаметра точки или электрозаклепки, знаки или Ζ и размер шага;

для шва контактной шовной сварки – размер расчетной ширины шва;

для прерывистого шва контактной шовной сварки - размер расчетной ширины шва, знак умножения, размер длины провариваемого участка, знак и размер шага.

Примеры условных обозначений стандартных швов.

Шов таврового соединения без скоса кромок, двусторонний Т2, прерывистый с шахматным расположением, выполняемый ручной дуговой сваркой по ГОСТ 5264-80, с катетом шва 6мм, длиной провариваемого участка 50мм, шагом 100мм, усиление шва снять.

![]()

Шов нахлесточного соединения без скоса кромок, односторонний Н1, выполняемый дуговой полуавтоматической сваркой по ГОСТ 14806-80 плавящимся электродом в защитных газах ПЗ, с катетом шва 4мм, по незамкнутой линии.

![]()

Изображения швов сварных соединений.

Шов сварного соединения, независимо от способа сварки, условно изображают:

видимый — сплошной толстой основной линией (рис. 28a, 28б) – контур детали.

невидимый — штриховой линией (рис. 28г) – контур детали.

Рисунок 28

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (рис. 28в), который выполняют сплошной толстой основной линией.

Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 28). Линию-выноску предпочтительно проводить от изображения видимого шва.

Шов может быть выполнен по лицевой стороне или по оборотной стороне.

За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Условное обозначение шва наносят:

на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис.29а);

под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис.29б).

Рисунок 29

При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии-выноски с полками (рис.30).

Рисунок 30

Всем одинаковым швам присваивают один порядковый номер, который наносят:

а) на линии-выноске, имеющей полку с нанесенным обозначением шва, с указанием количества одинаковых швов (рис. 30а);

б) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (рис. 30б);

в) под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (рис. 30в).

При наличии на чертеже швов, выполняемых по одному и тому же стандарту, обозначение стандарта указывают в технических требованиях чертежа (запись по типу: «Сварные швы... по...»).

Допускается не присваивать порядковый номер одинаковым швам, если все швы на чертеже одинаковые и изображены с одной стороны (лицевой или оборотной). При этом швы, не имеющие обозначения, отмечают линиями-выносками без полок (рис.31).

Рисунок 31

На чертеже симметричного изделия, при наличии на изображении оси симметрии, допускается отмечать линиями-выносками и обозначать швы только на одной из симметричных частей изображения изделия.

На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, эти швы допускается отмечать линиями-выносками и обозначать только у одного из изображений одинаковых частей (предпочтительно у изображения, от которого приведена линия-выноска с номером позиции).

Допускается не отмечать на чертеже швы линиями-выносками, а приводить указания по сварке записью в технических требованиях чертежа, если эта запись однозначно определяет места сварки, способы сварки, типы швов сварных соединений и размеры их конструктивных элементов в поперечном сечении и расположение швов.

Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз — в технических требованиях или таблице швов.

Пайка

В соответствии с определением пайки в ГОСТ 17325-79 это образование неразъемного соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации

Пайка – технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей. Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2мм), чистоты поверхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы применяют флюсы.

Пайка бывает низкотемпературная (до 450°C) и высокотемпературная (свыше 1100°C). Соответственно припои бывают легкоплавкие, среднеплавкие и тугоплавкие (твердые). Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (ПОС 40, ПОС 61, ПОС 70 и др.), серебряные (ПСр10, ПСр40 и. др.), медно-цинковые (ПОСК 50-18, ПМЦ54 и др.) и др.

Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы, по сравнению со сваркой отсутствие значительного температурного нагрева не приводит к короблению соединяемых деталей. Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность.

Классификация способов пайки осуществляется по следующим независимым признакам: удалению окисной пленки, получению припоя, заполнению зазора припоем, кристаллизации паяного шва, источнику нагрева, наличию давления на паяемые детали, одновременности выполнения паяных соединений.

Так же как и при сварке, при выполнении пайки детали могут занимать друг по отношению к другу различные положения. ГОСТ 19249-73 устанавливает типы паяных соединений и их условное обозначение. Некоторые типы паяных соединений приведены в таблице 10.

Таблица 10. Типы паяных соединений и их условные обозначения

(выписка из ГОСТ 19249-73)

Тип паяного соединения |

Характерное сечение паяного соединения |

Условное обозначение соединения |

Нахлесточный |

|

ПН-1 |

|

ПН-2 |

|

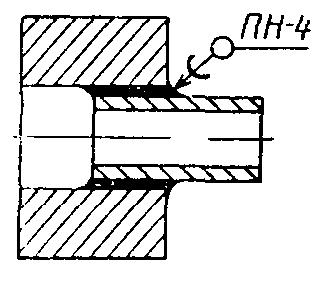

Телескопический |

|

ПН-4 |

|

ПН-5 |

|

|

ПН-6 |

|

Стыковой |

|

ПВ-1 |

|

ПВ-2 |

|

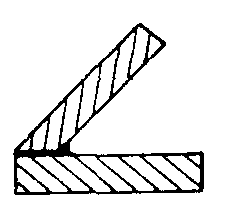

Косостыковой |

|

ПВ-3 |

|

ПВ-4 |

|

Тавровый |

|

ПТ-1 |

|

ПТ-2 |

|

Угловой |

|

ПУ-1 |

|

ПУ-2 |

|

Соприкасающийся |

|

ПС-1 |

Условные обозначения швов паяных соединений, применяемые в документации или в переписке, кроме рабочих чертежей, должны состоять из:

а) буквенно-цифрового обозначения типа паяного соединения по табл.10;

б) размеров сечения и длины шва.

Пример условного обозначения паяного шва типа нахлесточный ПН-1, толщиной 0,05мм, шириной 10мм и длиной шва 150мм:

П Н-1

0,05×10×150

ГОСТ 19249-73

Н-1

0,05×10×150

ГОСТ 19249-73

Н

Рисунок 32

Независимо от способа пайки швы в соответствии с требованиями ГОСТ 2.313-82 на видах и разрезах изображают сплошной толстой линией толщиной примерно в два раза больше, чем линии видимого контура, используемые на чертеже. На линии-выноске помещают условный знак пайки - полуокружность, выполненную сплошной основной линией (рис.33). Для видимого шва линия-выноска начинается двусторонней стрелкой, упирающейся в изображение шва (рис.33а, 33в, 33г). Если шов невидимый (закрыт изображением припаиваемой детали), то линия-выноска не имеет стрелки и указывает на поверхность припаиваемой детали (рис.33б).

Рисунок 33

Для обозначения шва, выполняемого по замкнутой линии используется тот же знак, как и в сварных соединения, - окружность диаметром 3…5мм, наносимая сплошной тонкой линией на конце линии-выноски (рис.33в).

Обозначение припоя по соответствующему стандарту или техническим условиям следует приводить в технических требованиях на поле чертежа по типу:

ПОС 40 ГОСТ 21931-76

Слово «припой» в условном обозначении не указывается.

При необходимости в том же пункте технических требований указываются требования, предъявляемые к качеству шва.

Ссылку на номер пункта следует наносить на полке линии-выноски, проводимой от изображения шва (рис.34а).

Рисунок 34

При выполнении швов припоями различных марок всем швам, выполняемым одним и тем же материалом, присваивают свой номер, который следует наносить на полке линии-выноски. При этом, в технических требованиях материал следует указать записью по типу: «ПОС 40 ГОСТ … (№1), ПМЦ 36 ГОСТ … (№2)» (рис.34б).

Склеивание

Склеивание – это процесс соединения различных материалов с помощью клея, который основан на свойстве адгезии – способности клея сцепляться с поверхностью материала.

Клееные соединения выполняются клеями различных составов, что обеспечивает возможность соединения различных материалов между собой. Например, металл - пластмасса, дерево – пластмасса и др. В некоторых случаях склеивание является единственно возможным способом соединения используемых в конструкции материалов.

Правила условного обозначения и изображения клеевых соединений полностью совпадают с условным обозначением и изображением паяных соединений, с тем лишь отличием, что знак пайки (полуокружность), наносимый на линии-выноске, проводимой от шва, заменяют на знак, очень напоминающий букву «К», который также выполняют сплошной толстой основной линией (рис.35).

Рисунок 35