- •Издание второе, переработанное и дополненное

- •Isbn 978-5-7264-0569-8

- •Isbn 978-5-7264-0569-8 © фгбоу впо «мгсу», 2011предисловие

- •1. Основные сведения о сварке

- •Исторический очерк развития сварочного производства

- •Основы электродуговой сварки плавящимся электродом

- •Основные процессы, происходящие при сварке плавящимся электродом

- •2.2.4. Порошковая лента

- •1 Узел. Непосредственно сварочная головка, включающая электродвигатель, механизм подачи проволоки, токопроводящий мундштук и пульт управления;

- •Применение сварочных кареток и автоматических тележек в сварочном производстве

- •Применение промышленных роботов в сварочном производстве

Применение промышленных роботов в сварочном производстве

В последнее время в сварочном производстве все шире используют промышленные роботы (рис.В.36 - В.38). Роботизация сварочного производства, несмотря на высокую стоимость оборудования, обеспечивает значительное повышение производительности труда с одновременным сокращением издержек производства.

Промышленным роботом называют автоматический манипулятор с программным управлением способный выполнять технологические операции, обычно производимые вручную. Причем использование роботов возможно в труднодоступных и опасных для человека условиях (в агрессивных средах, при действии радиации и т.д.).

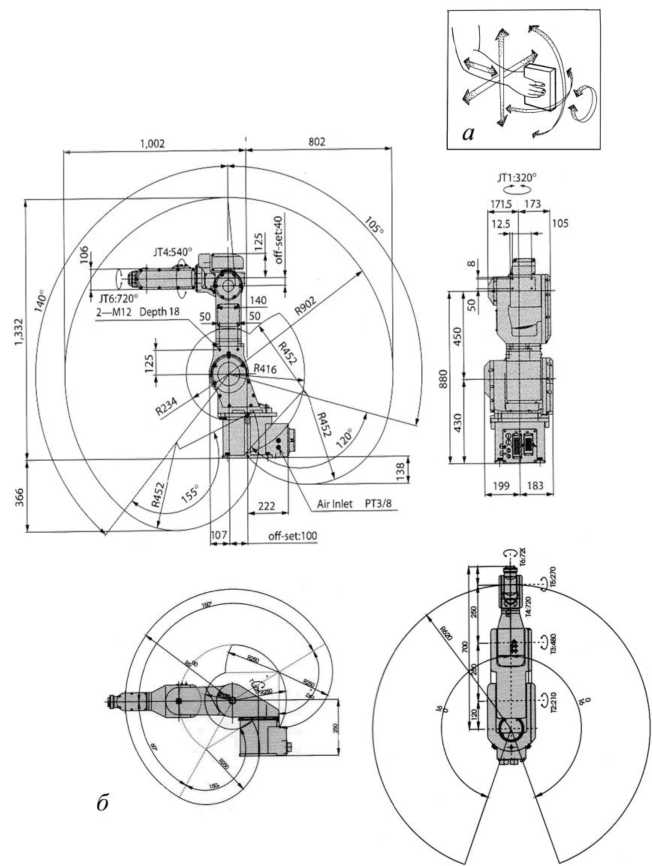

Возможно применение роботов как с одной или двумя степенями (осями) подвижности «руки» манипулятора и ограниченной рабочей зоной (ограниченными технологическими возможностями), так и шестиосевых роботов с обширной рабочей зоной и обширными технологическими возможностями.

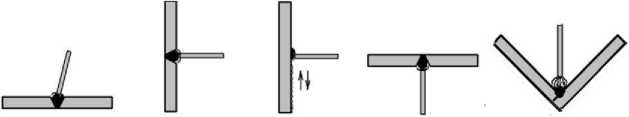

Идеальная конструкция робота должна выполнять все движения руки человека. Как известно рука человека обладает шестью степенями подвижности (рис.3.15, а):

поступательные движения вверх-вниз;

поступательные движения вправо-влево;

поступательные движения вперед-назад;

вращательные движения кисти (вокруг разных осей);

вращательные движения предплечья.

Откуда следует, что идеальная конструкция робота должна также обладать шестью степенями подвижности (рис.3.15, б).

Универсальность роботов с шестью степенями подвижности дает возможность автоматизировать любые операции, выполняемые рукой человека и полностью заменить ручной труд.

Рис.3.15.

Степени подвижности сварочного робота

а - степени подвижности руки человека;

б - степени подвижности робота FS20C

При переходе от ручной сварки к роботизированной следует ожидать существенного повышения производительности. Однако, для качественного выполнения процесса сварки скорость движения робота должна быть небольшой, а движение плавным, без рывков.

Поэтому повышение производительности обеспечивается главным образом за счет сокращения времени на подготовительные операции и сокращения времени холостых ходов.

Основные требования, предъявляемые к роботам:

обеспечение максимальных скоростей холостых ходов (более 1000 мм/с);

высокая жесткость конструкции;

отсутствия люфтов и неравномерности движения;

недопустимость рывков и колебаний горелки.

• Технология сварки. В память робота оператор в «режиме обучения» вводит программу выполнения технологических операций сварки. Вводятся: скорость движения горелки, параметры режима сварки, порядок перехода от одного шва к другому и т. д. Для этого опытный сварщик на первом узле последовательно перемещает холодную горелку от одного рабочего положения к другому, вводя координаты каждой из этих точек в запоминающее устройство (память) робота. Выполнение программы начинается тогда, когда собранная конструкция займет рабочее положение. Сигнал об этом поступает в память робота, и он производит запрограммированные действия.

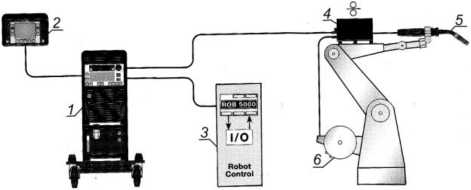

Управление роботом осуществляет оператор с панели управления (рис.3.16). Команды для робота вводятся посредством клавиатуры или через цифровое меню. Возможно редактирование запрограммированных действий и положений робота или проверка правильности выполнения программ. Система позволяет при необходимости отключить запрограммированные действия и производить перемещения робота вручную. В системе имеется кнопка экстренного выключения робота.

На рис.В.39 представлены роботизированные сварочные посты. Сварочные посты оборудованы поворотным столом и позиционером-кантователем (рис. В.39, а, б). Сварка происходит в закрытом сварочном помещении. Управляет сварочным процессом оператор с пульта управления (рис. В.39, в, г).

Качественное выполнение дуговой сварки роботом возможно лишь в том случае, когда расположение мест укладки швов достаточно точно повторяет то расположение, которое введено в память робота. Однако отклонения практически неизбежны, их источниками являются следующие составляющие:

Рис.

3.16. Схема роботизированной сварки 1—

источник сварочного тока; 2 —прибор

дистанционного управления;

3

—система управления роботом; 4 —механизм

подачи проволоки;

5

—сварочная горелка; 6 —система подачи

проволоки

неточности в размерах собираемых деталей и узлов;

погрешности позиционирования собранного узла на планшайбе манипулятора изделия;

погрешности в позиционировании сварочной горелки в пространстве;

отклонения в размерах зазоров между свариваемыми заготовками

отклонения в положении свариваемых кромок из-за несовершенства сборочного приспособления;

Применение робототехники, а именно робототехнических комплексов наиболее целесообразно в крупносерийных производственных линиях. Когда запрограммированный однажды робот изо дня в день производит одни и те же операции. В условиях мелкосерийного производства технологические операции при переходе от одного узла серии к другому могут оказаться настолько различными, что каждый узел серии придется программировать заново. Поэтому применение роботов в этом случае не эффективно. В условиях производства строительных металлических конструкций робототехника начинает внедряться, заменяя

тяжелый и вредный труд сварщиков и сборщиков

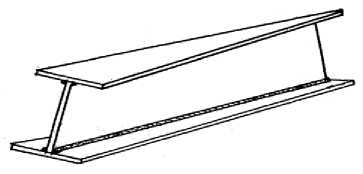

На рис.В.36 - 38 представлены сварочные роботы зарубежных фирм. На рис.В.37 представлены сварочные роботы «Tiesserobot», выполняющие сварку поясных швов балки переменного сечения. На рис.В.38 представлена роботизированная установка «Weltech», прикрепленная к передвижной консоли и порталу. Роботизированная установка используется для сварки протяженных швов.

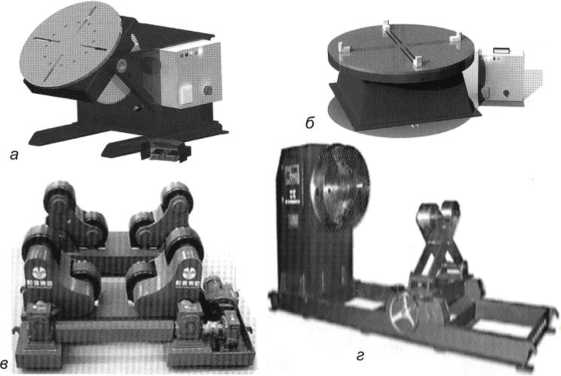

В робототехнический комплекс кроме промышленных роботов входит оборудование предназначенные для поворота и вращения деталей. Примером такого оборудования могут служить манипуляторы, вращатели (рис.3.17, в, г), ориентаторы и позиционеры (рис.3.17, а, б).

Ориентаторы ориентируют положение деталей, предназначенные под сварку, и подают их в рабочую зону робота.

Позиционеры, манипуляторы и вращатели предназначены для поворота и вращения деталей, с целью достижения наиболее оптимального расположения сварочной горелки относительно шва.

Рис.

3.17. Сварочные позиционеры, манипуляторы

и вращатели

ВИДЫ СВАРНЫХ ШВОВ И СВАРНЫХ СОЕДИНЕНИЙ, ВЫПОЛНЯЕМЫХ СВАРКОЙ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

Классификация сварных швов

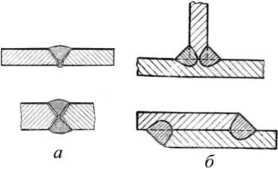

- по типу соединения швы делятся на стыковые (рис.4.1,а) и угловые (рис.4.1,б).

Стыковые швы применяют в стыковых соединениях. Угловые швы применяются в угловых, тавровых и нахлесточных соединениях (рис.4.11). В строительных металлоконструкциях в основном применяют угловые швы (90%). На долю стыковых швов приходится 10%.

Рис.

4.1 Типы сварных швов а — стыковой шов;

б — угловой шов

- по виду разделки кромок швы бывают без разделки кромок (рис.4.2, а) и с разделкой кромок. Без разделки кромок сваривают листы малой толщины. Элементы большой толщины могут быть сварены без разделки только при большой силе тока.

Разделку кромок делают в листах большой толщины. Разделка кромок бывает V-образная (рис.4.2, б); K-образная (рис.4.2, в); X-образная (рис.4.2, г); U-образная (рис.4.2, д). Все перечисленные разделки кромок бывают с притуплением или без притупления; с зазором или без зазора.

Скос кромок осуществляют абразивным инструментом или кислородной резкой. В конструкциях из высокопрочных сталей после кислородной резки требуется зачистка кромок абразивным инструментом. Для обеспечения равномерного зазора неровности металла в зоне притупления после кислородной резки следует устранить зачисткой абразивным инструментом.

Рис. 4.2. Виды разделки кромок: а — без разделки; б — V- образная разделка; в — K - образная разделка; г — X - образная разделка; д — U - образная разделка

- по положению шва в пространстве различают нижнее (рис.4.3, а), горизонтальное (рис.4.3, б), вертикальное (рис.4.3, в), потолочное (рис. 4.3, г) и «в лодочку» (рис. 4.3, д).

Наиболее простым и качественными по выполнению является нижний шов и шов «в лодочку», так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. Сварку в нижнем положении выполнять удобно, а кроме того легко наблюдать за сварочным процессом. В этом положении расплавленный металл переносится в сварочную ванну в направлении силы тяжести.

Выполнение вертикальных и горизонтальных швов также требует специальных навыков. При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести Г оризонтальные швы сваривать труднее, чем вертикальные, т.к. расплавленный металл может стечь на кромки нижнего листа.

а б в г д

Рис.

4.3. Положение шва в пространстве: а —

нижнее; б — горизонтальное; в —

вертикальное; г — потолочное; д — в

лодочку

По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу капель металла электрода в сварочную ванну и они (капли) стремятся стечь вниз.

- по отношению к действующим усилиям

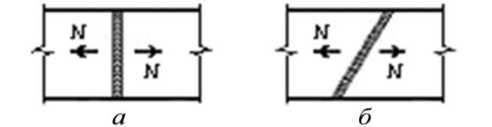

Cтыковые швы бывают - прямыми или косыми (рис. 4.4, а, б);

Рис.

4.4. Виды сварных стыковых швов по

отношению к действующему усилию а —

прямой стыковой шов; б — косой стыковой

шов;

Угловые швы в нахлесточных соединениях бывают фланговыми и лобовыми (рис.4.5, а, б). Фланговые швы расположены вдоль усилия, лобовые - поперек. Лобовые швы бывают прямыми и косыми.

Рис.

4.5. Виды сварных угловых швов по отношению

к действующему усилию а — фланговый

шов(1), прямой лобовой шов(2) б — фланговый

шов(3), косой лобовой шов(4)

В длинномерных конструкциях типа балок и колонн различают продольные и поперечные швы (рис. 4.6).

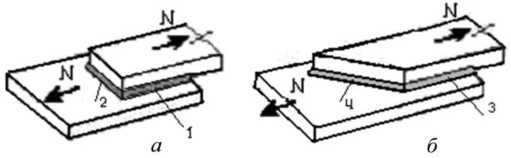

- по протяженности швы бывают непрерывными (рис.4.7, а) и прерывистыми (рис. 4.7, б, в). Прерывистые швы применяют в том случае, когда соединение может быть не плотным и не несет никакой нагрузки. Прерывистые швы бывают цепными (рис.4.7, б), и шахматными (рис.4.7, в).

Рис.

4.6. Виды сварных швов по отношению к

действующему усилию

- по количеству наплавленного металла швы бывают нормальные, выпуклые и вогнутые (рис.4.8). В нормальных и выпуклых швах нет плавного перехода от основного металла к металлу шва, В этом месте происходит концентрация напряжений, что может привести к преждевременному разрушению шва.

iiiiiiiiiiiiiiiiiiiiiiiiiiii |

|

Гии mi и him ii.inil |

|

[Тнми ниш мши |

1 1 1 МММ 1 1 1 МММ 1 1 1 МММ 1 1 1 1 м |

Г |

III 1 III 1 llllll llllll 1 Л |

Г |

1 IIIII 1 1 II 1 1 III г |

а б в

Рис.

4.7. Виды сварных швов по протяженности:

а — непрерывный шов; б, в — прерывистые

швы

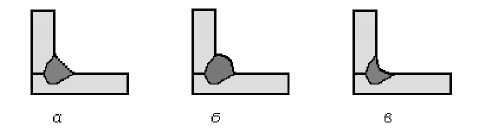

Вогнутые швы (рис.4.8,в) следует выполнять с плавным переходом к основному металлу. Такие швы рекомендуется применять в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также в конструкциях, возводимых в районах с расчетными температурами ниже -40°С, и в конструкциях из стали с временным сопротивлением 590 МПа.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу осуществляют либо подбором режимов сварки, либо соответствующим пространственным расположениям свариваемых элементов конструкции либо механизированной зачисткой абразивным инструментом.

Рис.

4.8. Виды сварных швов по количеству

наплавленного металла: а — нормальные;

б — выпуклые; в — вогнутые.

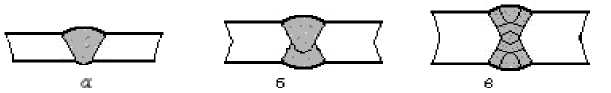

- по количеству проходов (слоев) сварки стыковые швы могут быть однопроходные (рис.4.9, а), двухпроходные (рис.4.9, б) и многопроходные (рис. 4.9, в) односторонние или двусторонние.

Рис.

4.9. Виды сварных стыковых швов по

количеству проходов

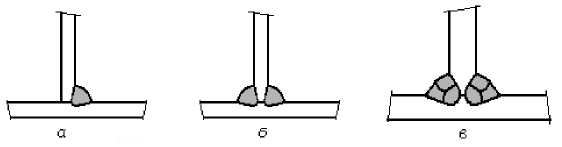

В тавровых соединениях швы могут быть односторонние (рис. 4.10, а), и двусторонние (рис.4.10, б), а также однопроходные, двухпроходные и многопроходные (рис. 4.10, в).

Рис.

4.10. Виды сварных угловых швов по

количеству проходов

Каждый последующий валик многопроходного шва накладывают после тщательной очистки предыдущего валика от шлака и брызг металла. При двусторонней сварке стыковых швов, перед выполнением шва с обратной стороны его необходимо зачистить корень этого шва до чистого бездефектного металла.

по восприятию действующих нагрузок швы бывают расчетными и конструктивными. Размеры расчетных швов проверяют на прочность или подбирают на основе расчета. Из всего объема сварных швов на долю расчетных приходится примерно 30^35%. Остальные швы - конструктивные на их долю приходится соответственно 65^70% всей протяженности сварных швов.

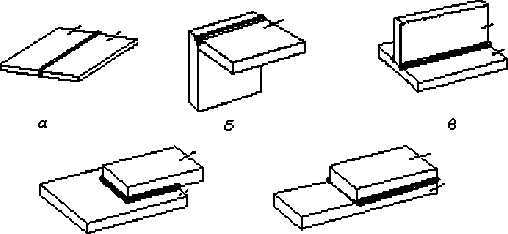

Классификация сварных соединений

Сварным соединением называют неразъемное соединение деталей, выполненное сваркой.

Различают:

стыковые соединения - соединения двух элементов расположенных в одной плоскости (рис.4.11, а). Стыковые соединения в основном применяют в конструкциях из листового металла; В стыковых соединениях неодинаковой толщины обеспечивают плавный переход от элемента большей к элементу меньшей толщины. При разнице в толщинах не превышающей 5 мм, переход осуществляется за счет наклона поверхности шва. При большей разнице толщин на более толстом элементе должен быть сделан скос с уклоном не более 1:5.

угловые соединения - соединения двух элементов, расположенных под прямым или иным углом друг к другу (рис.4.11, б). Угловые соединения применяют при приварке элементов к кромкам листов или профилей;

тавровые соединения - соединения, в которых к боковым поверхностям одних элементов приваривают торцом другие элементы (рис. 4.11, в). Такие соединения наиболее широко используют при изготовлении строительных металлических конструкций;

нахлесточные соединения - соединения, в которых свариваемые элементы параллельно расположенные накладываются друг на друга (рис.4.11, г);

торцевые или боковые соединения - соединения, в которых листы равной ширины соединяют и сваривают по смежным торцам (рис.4.11, д)

.

Рис.

4.11. Виды сварных соединений а — стыковые

соединения; б—угловые соединения; в —

тавровые соединения; г — нахлесточные

соединения; д — торцевые или боковые

соединения;

а

Рис.

4.12. Соединения с накладками: а —

соединение листов; б — соединение

прокатных балок

I: I' : I

ПРОЧНОСТЬ И КАЧЕСТВО СВАРНЫХ СОЕДИНЕНИЙ

Прочность сварных соединений

Прочность сварного соединения - это обеспечение высоких эксплуатационных характеристик при воздействии внешних сил статического или динамического характера.

Факторы, влияющие на прочность сварных соединений:

Выбор правильного и качественного технологического процесса сварки. При правильном и качественном технологическом процессе сварки обеспечивается полное проплавление шва, отсутствие пор, трещин, шлаковых и газовых включений. Обеспечивается качественная защита расплавленного металла шва от воздействия окружающей среды.

Прочность основного металла конструкции. Свариваемый металл должен иметь гарантированные механические характеристики, в том числе положительные показатели свариваемости.

Прочность наплавленного металла. Прочность наплавленного металла шва определяется правильно выбранными сварочными материалами - электродами или сварочной проволокой, флюсами или защитными газами. Сварочные материалы должны быть подобраны в соответствии с прочностью свариваемой стали.

Квалификация сборщиков и сварщиков. Необходимо обеспечить качественную подготовку деталей под сварку, рабочее состояние оснастки и сварочного оборудования, а также обеспечить качественное выполнение технологического процесса сварки. К проведению ответственных сварочных работ допускаются сварщики, прошедшие аттестацию и имеющие соответствующее удостоверение.

Вид сварки. Шов, выполненный автоматической сваркой, более прочный и качественный по сравнению со швом, выполненным ручной дуговой сваркой Выбор вида сварки зависит от характера производства, технологической операции, протяженности и пространственного расположения сварных швов.

Положение шва в пространстве при сварке. Наиболее прочным и качественным является шов, выполненный «в лодочку».

Наименее прочным шов, выполненный в потолочном положении.

Вид сварного соединения. Механические свойства различных видов сварных соединений различны. При работе под нагрузкой в стыковых соединениях напряжения в сварном шве распределены равномерно. В тавровых и нахлесточных соединениях напряжения в швах не равномерны. На концах швов наблюдается значительная концентрация напряжений, которая может привести к срезу.

Вид и направление действующей нагрузки. Различные виды нагрузки (статическая, динамическая, вибрационная, малоцикловая и т.д.) по-разному влияют на прочность сварных соединений. При динамических, вибрационных, малоцикловых нагрузках прочность сварного соединения исчерпывается быстрее, чем при статических нагрузках.

Применение жесткой сборо-сварочной оснастки и сборосварочных кондукторов. При применении жесткой сборосварочной оснастки и кондукторов значительно повышается точность сборки и сварки. Являясь более жесткими, чем свариваемая конструкция кондукторы препятствуют образованию сварочных напряжений и деформаций или значительно снижают их величину.

Качество сварки и надлежащий контроль качества. Качество сварки - это соответствие всех конструктивно- технологических факторов сборки-сварки установленным требованиям. Контроль качества должен осуществляться на всех стадиях технологических процессов сборки и сварки и в готовой продукции.

Контроль качества сварных соединений

Показателями качества сварных соединений служат такие свойства, как прочность, отсутствие дефектов и количество правок сваренной конструкции. От качества сварных швов и соединений зависит работоспособность сварных конструкций и их безопасность в процессе эксплуатации для окружающей среды и людей. Поэтому контроль качества сварных соединений является неотъемлемой составляющей процесса изготовления строительных металлических конструкций.

Основные дефекты возникающие при сварке

В процессе сварки в металле шва и околошовной зоне могут возникать различные дефекты, которые приводят к снижению прочности, эксплуатационной надежности, точности. Дефекты сварных соединений различают по причинам возникновения и месту их расположения.

В зависимости от причин возникновения дефекты можно разделить на две группы.

к первой группе относят дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе сварки: горячие и холодные трещины в металле шва и в околошовной зоне, поры, шлаковые включения;

ко второй группе относят дефекты формирования швов, возникающие из-за неисправности оборудования, низкой квалификации сварщика и других нарушений технологического процесса и т.д. К дефектам этой группы относят несоответствие швов расчетным размерам, непровары, подрезы, прожоги и др.

В зависимости от места проявления дефекты делят на внутренние и внешние:

к внутренним дефектам относят: - внутренние поры, неметаллические включения, внутренние трещины;

к внешним дефектам относят: - нарушение размеров и формы шва, непровар, подрез зоны сплавления, прожог, трещины и поры и на поверхности шва и т.д.

Способы контроля качества сварных соединений

Контроль качества надо осуществлять, начиная с проверки качества свариваемой стали, проверки подготовки сварки, заканчивая проверкой качества полученного сварного соединения. Трудоемкость контрольных операций может доходить до 30% от общей трудоемкости изготовления сварной конструкции.

Качество сварных соединений контролируют в процессе изготовления следующими методами контроля, которые по воздействию на материал делятся на:

разрушающие методы;

неразрушающие методы.

По времени действия виды контроля делятся на:

предварительные методы;

текущие методы;

окончательные методы.

На стадии предварительного контроля проверяют качество исходных материалов (свариваемый металл и сварочные материалы). Производят контроль подготовки деталей под сварку и сборку узлов, а также состояния оснастки, сварочного оборудования и приборов, квалификации сборщиков и сварщиков. На стадии предварительного контроля выполняют испытания стали на свариваемость.

В процессе текущего контроля проверяют выполнение сварочных работ. Проверяют соблюдение технологии и режимов сварки, зачистку промежуточных швов, заварку кратеров и т.д.

При окончательном контроле готовых сварных конструкций проверяют соответствие размеров и формы сварного соединения требованиям, предъявляемым к изделию. Кроме того проверяют наличие дефектов сварного шва.

При окончательном контроле готовое сварное соединение подвергают внешнему осмотру. Внешний осмотр позволяет выявить наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы. Размеры сварных швов проверяют шаблонами и измерительным инструментом. Остаточные деформации сварных конструкций проверяют также измерительными приборами.

Для определения качества и прочности сварного шва изделие подвергается металлографическим и механическим испытаниям. Химический состав металла шва и околошовной зоны определяют на основе химического анализа.

Металлографические испытания позволяют выявить качество провара и отсутствие внутренних дефектов.

Механические испытания сварного соединения производят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. Определяют механические характеристики, ударную вязкость и т.д.

Химический анализ позволяет определить состав основного и наплавленного металла и его соответствие установленным техническим условиям на изготовление сварного изделия.

Для обнаружения пор, трещин, непроваров, шлаковых включений используют физические методы контроля качества сварных соединений, основные из которых:

радиационный контроль;

ультразвуковой контроль;

магнитный и электромагнитный контроль;

капиллярный контроль.

При радиационном контроле проникающее излучение проходит через изделие и затем регистрируется детектором. В связи с разной плотностью металла и дефектов проникающие лучи ослабляются по-разному и на детекторе изображаются соответствующие различные сигналы. При радиационном контроле используют либо рентгеновское, либо гамма-излучение. Этими методами обнаруживают поры, трещины, непровары, шлаковые включения. Толщина металла, которая может контролироваться рентгеновскими аппаратами, 25^100 мм. Гамма-излучение обладает еще большей проникающей способностью и позволяет контролировать металл толщиной до 350 мм. Оба метода отличаются большой точностью, однако и рентгеновское и гамма-излучение вредны для человека.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний проникать на значительную глубину в толщу металла и отражаться от неметаллических включений и других дефектных участков шва. Для получения ультразвуковых колебаний обычно используют пьезоэлементы. Пьезопластина, к которой приложено переменное электрическое поле, излучает колебания, которые образуют акустическое поле. В этом поле механическая энергия передается в виде волн. При наличии не- сплошности (дефекта) образуется отраженное поле, регистрируемое с помощью приемника искателя.

Ультразвуковой метод контроля позволяет обнаружить все основные дефекты сварных швов.

Магнитные методы контроля основаны на создании неоднородного магнитного поля с образованием потоков рассеяния в местах расположения дефектов шва при намагничивании контролируемого изделия.

Капиллярные методы контроля используют при испытаниях сварных швов на непроницаемость. При капиллярных методах контроля используют проникновение веществ в поверхностные и сквозные дефекуты при сварке.

Испытания сварных швов на непроницаемость выполняют в резервуарах, газгольдерах, трубопроводах большого диаметра. Испытания сварных швов на непроницаемость (капиллярный метод контроля) проводят ниже следующими методами:

испытание керосином;

испытание сжатым воздухом;

испытание вакуум-аппаратом;

гидравлическое испытание.

Испытание керосином применяют для контроля сварных швов емкостей, работающих без избыточного давления. Сварной шов с внешней стороны покрывают водным раствором мела. Меловому покрытию швов дают просохнуть, а затем с внутренней стороны шов смачивают керосином. Керосин просачивается сквозь трещины и поры, а на покрытой мелом поверхности появляются темные пятна. Время выдержки (0,5+24 ч) зависит от толщины металла и температуры воздуха и ответственности сооружения.

При испытаниях сжатым воздухом и вакуум-аппаратом швы покрывают мыльной эмульсией и по мыльным пузырям, образующимся в месте проникновения сжатого воздуха, определяют наличие в них дефектов.

Гидравлическое испытание производят с целью проверки не только плотности швов, но и их прочности. Такому испытанию подвергают сварные трубопроводы, сосуды и резервуары для газа или жидкости, работающие под давлением. Для этой цели их заполняют водой. С помощью гидравлического пресса создают давление, в 1,5 раза превышающее рабочее давление изделия, и выдерживают в течение времени, указанного в технических условиях на изготовление изделия. По истечении указанного времени проверяют наличие потения и пропусков воды в швах.

РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ

Расчет стыковых соединений на сжатие и растяжение

При действии на стыковое соединение статической нагрузки (сжимающей или растягивающей) и полном проваре соединяемых элементов условие прочности сварного шва имеет вид

Издание второе, переработанное и дополненное 1

2.2. Сварочная проволока и электроды 20

2.2.3. Порошковая проволока 24

П—-Л QBQ Д 26

2.3. Защита металла шва от атмосферных воздействий 26

2.4. Техника безопасности при сварке 33

3. соблюдать правила пожарной безопасности.ОСНОВНЫЕ ВИДЫ СВАРКИ, ПРИМЕНЯЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 38

3.1. Ручная дуговая сварка 38

3.2. Ручная дуговая сварка неплавящимся электродом в среде инертного газа 43

3.3. Полуавтоматическая сварка в среде углекислого газа 47

3.4. Автоматическая сварка под флюсом 53

Vv+v, (6.Ю) 94

м Wf 2-ft, -к, •/;' ' J 94

у. 97

=Й+УвМп + l/24Si+У>Сг +Утт+УзСи+ (81} +УУ1 +XF+Xp+0,0024‘f’ 105

A - площадь поперечного сечения сварного шва;

К = tмин - расчетная наименьшая толщина соединяемых элементов (рис.6.1,г);

- расчетная длина сварного шва;

Rw - расчетное сопротивление сварного шва (см. табл. 3 [4]); ус - коэффициент условий работы свариваемых элементов.

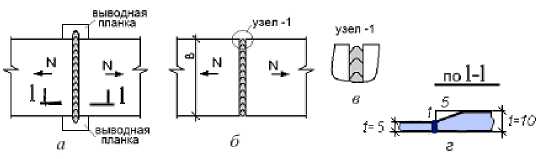

При расчете сварных стыковых швов принимают lw—b, если начало и конец шва выведены на выводные планки (рис.6.1,а).

При отсутствии выводных планок (рис.6.1,6), вследствие непро-

вара в начале и конце шва (рис.6.1,в), принимают lw=b — 2t. Сварные швы могут иметь внутренние дефекты - непровары, шлаковые включения, поры, трещины. При работе сварного соединения на сжатие внутренние дефекты не оказывают существенного влияния на прочность шва. Поэтому при расчете сварных стыковых соединений на сжатие принимают расчетное сопротивление сварного шва сжатию равным расчетному сопротивлению основного металла R — R.

wy у

Рис.

6.1. К расчету стыковых соединений

При работе сварного соединения на растяжение внутренние дефекты существенно влияют на прочность шва. Поэтому при расчете сварных стыковых соединений на растяжение расчетное сопротивление шва принимают равным:

RM,V = Rv - расчетное сопротивление сварного шва растяжению и изгибу при сварке с последующим физическим контролем качества шва и удалением дефектов (см. п. 5.2);

RM,V = Rv ~ расчетное сопротивление сварного шва растяжению при сварке косых стыковых швов (рис.4.4,6);

Rwv - 0,85А. - расчетное сопротивление сварного шва растяжению и изгибу без применения физического контроля качества швов.

Внутренние дефекты сварных швов выявляют физическими методами контроля качества швов - ультразвуковой дефектоскопией, просвечиванием проникающими лучами и др. (см. п. 5.2.2).

При сварке стыковых соединений из сталей различной прочности расчетное сопротивление Ry следует принимать для стали

с меньшей прочностью.

Усиление шва и концентрация напряжений в расчете не учитываются ввиду их незначительного влияния на прочность.

Расчет стыковых соединений на изгиб

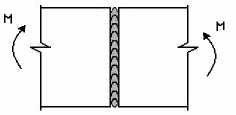

При действии на стыковое соединение изгибающего момента (рис.6.2.) условие прочности стыкового шва при работе на изгиб имеет видм.

Рис.

6.2.

К

расчету стыковых соединений на изгиб

(6.2)

— wv I с ?

мил тГг

W

w

где M - максимальный изгибаю-

^ мах

щий момент в стыковом соединении;

Ww — момент сопротивления сварного шва равный

t -I2 W = — —

W г •>

6

(6.3)

где ^ и lw - размеры сварного шва (см.п.6.1)

Rw - расчетное сопротивление сварного шва растяжению и изгибу (см. п.6.1) или табл.3 СНиП [4]

Рис. 6.3. К расчету стыковых соединений на срез

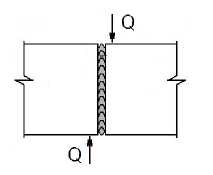

Расчет стыковых соединений на срез (сдвиг)

При действии на стыковое соединение статической сдвигающей нагрузки и полном проваре соединяемых элементов (рис. 6.3), условие прочности сварного шва при сдвиге (срезе) имеет вид

Q Q

т

= ■

Л- к

где т - касательные напряжения в шве;

Q - внешняя сдвигающая нагрузка (поперечная сила);

Rws ~ расчетное сопротивление сварного шва срезу Rws — Rs (см. табл.З СНиП[4]).

Расчет угловых швов

При сварке угловых швов в зоне сварного соединения часто образуется механическая неоднородность металла шва и основного металла. В связи, с этим СНиП рекомендует расчет сварных

. ■t

W

W

угловых соединений выполнять по двум опасным сечениям, по которым возможно разрушение - по металлу шва и по металлу границы сплавления (зоне сплавления) (рис. 6.4). При работе шва на срез более слабым может оказаться любое из указанных выше сечений. Это зависит от большого количества факторов. Оценивают прочность выше указанных сечений по отношению

РгКг/РЛ,. (6-5)

Рис.

6.4. Схема расчетных сечений углового

шва:

1

- по

металлу шва;

2

- по

металлу границы сплавления

Rw/ - расчетное сопротивление сварного углового соединения срезу по металлу шва (см. табл.56 СНиП [1]);

Rwz - расчетное сопротивление сварного углового

соединения срезу по металлу границы сплавления, равное

Кг=0,45Цт,

где R - нормативное сопротивление основного металла по временному сопротивлению (см. табл.51 СНиП [1]).

Если отношение ftf RKlj ftZRKZ <1, то металл границы сплавления более прочен, чем металл шва и расчёт углового шва выполняют по металлу шва (рис.6.4, сеч. 1) по формуле

О»

(6.6)

Т

= ■

■ ■ К

n-pf

где n - количество сварных швов; kf - катет углового шва;

lw - длина шва. Длину шва принимают на 10 мм меньше

полной длины шва, учитывая непровар в начале и конце шва

/и =/ —Юлш;

Yw - коэффициент условий работы углового сварного шва.

Коэффициент у —1 при строительстве в климатических районах I; II и при сварке сталей с нормативным сопротивлением по пределу текучести менее Rvn =41 кН / см2. В прочих случаях принимают yw — 0,85.

Если отношение PfRwf/PzRwz >1, то металл шва более прочен, чем металл границы сплавления и расчет углового шва выполняют по металлу границы сплавления (рис.6.4, сеч.2)

= Ялш < r . у . у /67)

п 1 1 WZ / с / W ’ V - ' /

П-Р: 'kf -К

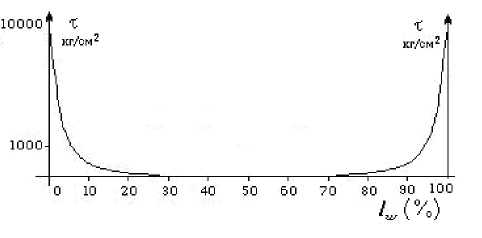

Оп^1ты показали, что распределение напряжений по длине угловых и фланговых швов - неравномерное. Наибольшие напряжения развиваются у начала и конца шва. Если шов, работающий на срез, имеет большую длину, то середина шва оказывается ма- лонагруженной (рис.6.5) и не принимает участия в работе шва.

Рис.

6.5. Распределение напряжений в длинном

шве

На срез работают только концевые участки шва. Суммарную длину участков шва, где напряжения имеют значительную величину, называют расчетной I . Согласно СНиП[4] расчетная длина углового шва, работающего на срез должна быть не более

/рис, = 85 • Pf ■ kf. (6.8)

Не зависимо от того, по какому сечению выполняют расчет шва, в формуле для определения расчетной длины всегда используют коэффициент /Зг . Расчет длинных сварных швов выполняют по формулам (6.6) или (6.7), в которых lw заменяют на l .

Расчет угловых швов на действие сдвигающей силы, приложенной с эксцентриситетом

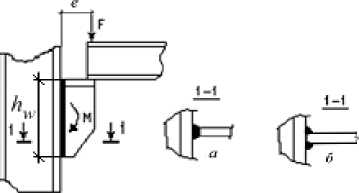

В соединении, представленном на рис.6.6, действует сдвигающая сила, приложенная с эксцентриситетом е. В этом случае расчет следует выполнять на действие поперечной силы F и изгибающего момента M = F-e, вызванного эксцентриситетом приложения этой силы F.

Рис.

6.6. К расчету сварных швов на изгиб и

срез

Возможны два случая работы сварного шва.

Шов выполнен с глубоким проплавлением (рис.6.6, а).

В этом случае шов рассчитывают как стыковой на совместное действие нормальных и касательных напряжений и, следовательно, в шве проверяют приведенные напряжения а

![]()

(6.9)

где <т - нормальные напряжения от действия момента М, их определяют согласно указаниям п.6.2 по формуле (6.2).

т - касательные напряжения от действия сдвигающей силы F, которые определяют по формуле (6.3).

При определении напряжений сг и т длину шва принимают равной /и = hw —10лш, а толщину шва, равной толщине притыкаемого элемента.

2. Шов выполнен с неполным проплавлением (рис.6.6, б).

В этом случае шов рассчитывают как угловой на срез от действия поперечной силы F и изгибающего момента M. Прочность в этом случае проверяют на суммарное действие касательных напряжений от силы F и касательных напряжений от момента M .

т

=

где тр - касательные напряжения от силы F, определяются по формулам (6.6) или (6.7) в зависимости от соотношения (6.5);

тм - касательные напряжения от действия момента М, определяются по формуле

F-е 6-F-е

тм = = 7, (6.11)

м Wf 2-ft, -к, •/;' ' J

где е - эксцентриситет приложения силы F (рис.6.6);

Wf - момент сопротивления двустороннего углового (флангового) шва

Wf=

f

^

f

w (6.12)

6

При определении напряжений следует учитывать количество угловых швов. В рассматриваемом случае п = 2.

Расчет угловых швов на действие взаимно перпендикулярных сдвигающих сил

Если шов работает на срез от действия силы F и от действия перпендикулярной ей силы N (рис.6.7), то в шве возникают напряжения тр от силы F и напряжения tn от силы N. Здесь также возможны два случая работы сварного шва.

Сила N приложена перпендикулярно шву в середине его длины (рис.6.7,а).

Проверку прочности в этом случае производят на геометрическую сумму напряжений тр и т,.

т - л1т/ 2 +TN2 ; (6.13)

где tf и Ту — касательные напряжения от сил N и F, определяются по формулам (6.6) или (6.7) в зависимости от отношения (6.5).

Сила N приложена с эксцентриситетом относительно середины шва.

Если силы F или N приложены с эксцентриситетом е и создают момент, то наличие момента также следует учесть при проверке прочности.

Рис. 6.7. К расчету угловых швов на срез

В рассматриваемом случае (рис.6.7, б) сила N приложена с эксцентриситетом е и создает момент относительно середины шва. В этом случае прочность сварного соединения следует определять по формуле

2 2

Т=\1ГР+ TN+TN-e , (б-14)

где tf - касательные напряжения от силы /■'. по формулам (6.5) или (6.6);

г,. - касательные напряжения от силы N, по формулам (6.5) или (6.6);

т ,/ с - касательные напряжения от момента М = N- е, определяются аналогично (6.10)

N-е 6-N-e

2 (6.15)

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Общие понятия о деформациях и напряжениях

Деформацией называют изменение формы и размеров элементов конструкции под действием усилия. Если форма элементов конструкции восстанавливается после прекращения действия силы, то деформацию называют упругой. Если элемент не принимает первоначальную форму, то он получил остаточную, пластическую деформацию.

До достижения в элементе напряжений, равных пределу текучести стали ат, напряжения и деформации линейно связаны, т.е. увеличение напряжений происходит пропорционально увеличению деформаций. При напряжениях равных пределу текучести деформации растут без изменения нагрузки (металл течет) и эти деформаций являются остаточными.

Деформации, развивающиеся при сварке, бывают временными и остаточными. Временные деформации - развиваются в период сварочного нагрева. Остаточные деформации сохраняются в течение длительного периода времени. Сварочные деформации делятся на общие, распространяющиеся на всей конструкции, и местные, изменяющие размеры и форму отдельных узлов или деталей.

В результате неравномерного нагрева при сварке в элементах конструкций возникают остаточные сварочные напряжения. В зависимости от направления действующих усилий по отношению к рассматриваемому сечению элемента напряжения могут быть растягивающими, сжимающими, касательными и от кручения.

Напряжения от внешних усилий при эксплуатации сварной конструкции накладываются на остаточные напряжения от сварки и суммируются с ними.

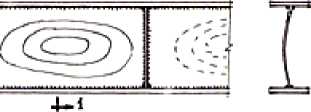

Тепловые процессы при сварке и образование сварочных напряжений и деформаций

При сварке происходит местный разогрев элемента теплом сварочной дуги. Распределение температуры в момент сварки в элементе неравномерное. Наибольшая температура в зоне шва в момент прохождения сварочной дуги (рис.7.1, а). Сварочная дуга, перемещаясь по свариваемому изделию, представляет собой подвижный линейный источник тепла с переменной координатой. В теории сварочных процессов, разработанной Н.Н.Рыкалиным, доказано, что при перемещении источника тепла (сварочной дуги) по плоскости изотермы нагрева имеют вид вытянутой яйцевидной формы (рис. 7.1, б).

|

У N |

|

сварочная |

дуга |

у.

■20

-16 -12 -а -4 о

Рис.

7.1. Распределение температуры при

сварке

Температура в сечениях элемента распределена не равномерно В большей мере нагрета зона, расположенная в непосредственной близости от сварочной дуги. Перед источником тепла (сварочной дугой) температура резко нарастает (рис.7.1, в), а за источником тепла она постепенно убывает. На некотором удалении от зоны сварки температура изделия остается равной той, которая была до сварки.

Распределение температур зависит от мощности сварочной дуги и от толщины свариваемого металла. Распределение температуры изменяется с течением времени.

Образование высоких температур в зоне шва в момент прохождения дуги и большая разность температур по сечению препятствует свободному расширению нагретого металла. (Свободному расширению нагретого металла препятствуют соседние холодные участки сварного соединения). Это и является причиной развития временных сварочных напряжений и деформаций Они существуют только в момент времени, когда температура шва высока. Металл в зоне шва (в зоне термопластичности) обжимается холодными участками соединения. В холодном металле в свою очередь развиваются напряжения растяжения. Временные напряжения уравновешены по сечению. В зоне шва развиваются временные сварочные напряжения сжатия, а в оставшейся части сечения временные напряжения растяжения.

Временные напряжения в зоне шва, превышающие предел текучести стали, являются причиной образования временных сварочных пластических и упругих деформаций. Последующее охлаждение изделия и пластические деформации, образовавшиеся в момент нагрева, приводят к развитию остаточных сварочных напряжений и деформаций. Они остаются в конструкции после ее изготовления.

Знак временных и остаточных напряжений и деформаций противоположный. После остывания в зоне шва возникают остаточные сварочные напряжения растяжения, причем величина их значительная ажт = аТ . На остальных участках изделия образуются не значительные по величине остаточные напряжения сжатия. Их величина тем меньше, чем шире изделие.

Временные деформации вызывают в изделии удлинение, элемента, а остаточные - укорочение.

Остаточные сварочные напряжения практически не влияют на прочность и работоспособность конструкций, если они работают при статической нагрузке и сталь, из которой они изготовлены, обладает достаточной пластичностью. СНиП [1] допускает не учитывать сварочные напряжения в расчетах конструкций из малоуглеродистых и некоторых низколегированных сталей.

Остаточные сварочные деформации вызывают отклонение размеров и формы конструкций от проектных и в случае, если их величина превышает допускаемую СНиП [3], необходим их учет и компенсация до сварки или правка готовых изделий. Это в свою очередь приводит к удорожанию конструкций.

Остаточные сварочные деформации и их влияние на работоспособность и точность конструкций

Как отмечено выше, остаточные сварочные деформации неизбежно возникают при сварке металлических конструкций. Они ухудшают работоспособность и точность конструкции и могут привести к преждевременной потере прочности и устойчивости элементов конструкции.

Остаточные сварочные деформации принято разделять на общие и местные. Общими деформациями называют те, которые распространились по всему элементу или на большей его части. Местные деформации распространяются на отдельной части элемента конструкции. Все перечисленные виды деформаций являются следствием развития продольной и поперечной усадки сварных швов.

К общим деформациям относятся:

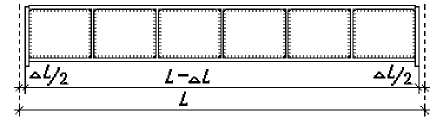

- продольное и поперечное укорочение конструкций, которое возникает в результате продольной и поперечной усадки всех сварных швов в конструкции (рис.7.3);

Рис.

7.3. Продольное укорочение балки

- серповидность или саблевидность длинномерных элементов (рис.7.4) возникает в результате продольной усадки швов, расположенных несимметрично относительно центра тяжести элемента, а также при несимметричном расположении ребер жесткости, косынок, накладок. Серповидность возникает также при сварке элементов несимметричного (например, таврового) сечения;

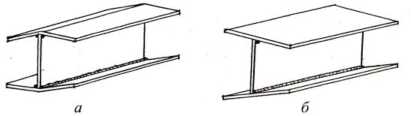

- грибовидность и перекос полок двутавровых балок и колонн. Грибовидность (рис.7.5, а) возникает в результате не равномерной усадки по сечению угловых швов (угловой деформации) при двустороннем их расположении.

Рис.

7.4. Деформации серповидности в балках

Перекос полок (рис.7.5, б) возникает в результате неравномерной усадки (угловой деформации) односторонних поясных швов по высоте.

Рис.

7.5. Угловые деформации двутавровых

элементов

- винтообразность или скручивание длинномерных элементов (рис.7.6) возникает в результате неправильно выбранного направления сварки (когда швы выполняются в разных направлениях).

Рис.

7.6. Деформации винтообразности К

местным

деформациям

относятся:

-

деформации листовых конструкций в

зоне сварных швов - сердечки

(рис.7.7, а) и домики

(рис.7.7, б). Сварной шов в листовой

конструкции сокращается от сварки, в

то время как окружающий холодный

металл не имеет усадки.

Рис. 7.7. Деформации в листовых конструкциях: а - сердечко; б - домик

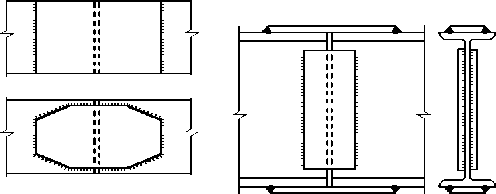

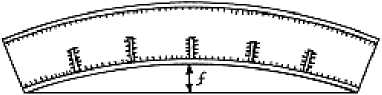

- деформации отсеков стенок балок и колонн между ребрами жесткости - хлопуны (рис.7. 8). Усадка сварных швов происходит по контуру отсека, в то время как в средней части стенки усадки нет и металл в этой области выпучивается.

Г1

Рис.

7.8. Хлопуны в отсеках стенки

деформации в зоне шва при сварке трубопроводов (корсет- ность);

деформации кольцевых швов в зоне приварки патрубков и люков в листовых конструкциях;

угловые деформации при приварке ребер жесткости, косынок, накладок и прочих мелких элементов, поставленных конструктивно.

Основные мероприятия по уменьшению сварочных напряжений и деформаций

Для уменьшения величины и опасного влияния остаточных сварочных напряжений и деформаций на работоспособность и точность металлических строительных конструкций следует при проектировании и изготовлении конструкций предусмотреть мероприятия по их снижению

.Мероприятия по снижению остаточных сварочных напряжений и деформаций разделяются на три группы:

мероприятия, назначаемые до сварки на стадии проектирования конструкций;

мероприятия, используемые в процессе сварки;

мероприятия, используемые после сварки.

Мероприятия, назначаемые до сварки на стадии проектирования конструкций

До сварки конструкций на стадии проектирования назначают конструктивно-технологические мероприятия, которые в процессе сварки и последующего охлаждения снизят величину остаточных сварочных напряжений и деформаций. В процессе проведения этих мероприятий:

необходимо компенсировать ожидаемую величину усадки припусками на длину и ширину изделия;

по возможности снижать катеты угловых швов и величину усиления в стыковых и угловых швах;

избегать в конструкциях большого количества рядом расположенных сварных швов и их пересечений друг с другом;

избегать швов замкнутого контура, т.к. внутри контура при сварке образуется выпучивание и суммирование собственных сварочных напряжений;

располагать сварные швы и ребра жесткости симметрично относительно центра тяжести элемента;

ограничивать применение накладок и косынок.

Мероприятия, используемые в процессе сварки

В процессе сварки элементов конструкций следует:

выполнять швы с меньшим количеством наплавленного металла;

применять те марки электродов и сварочной проволоки, которые создают пластичный металл шва;

преимущественно применять швы с глубоким, равномерным проплавлением. При этом усадка шва будет равномерной и угловых деформаций не возникнет;

по возможности применять автоматическую и полуавтоматическую сварку, т.к. при этих видах сварки величина сварочных напряжений и деформаций меньше;

использовать сборо-сварочные приспособления и кондукторы, обеспечивающие заданную точность сборки и жесткость конструкции во время сварки. При сварке в кондукторах величина сварочных напряжений и деформаций снижается;

соблюдать правильную последовательность и направление при выполнении сварных швов. Первыми следует выполнять швы, расположенные ближе к центру тяжести конструкции;

уравновешивать деформации последующих швов деформациями предыдущих. Например, деформации от сварки односторонних поясных швов в двутавровых сварных балках с одной стороны стенки компенсируются деформациями от приварки односторонних ребер жесткости с другой стороны стенки;

создавать до сварки деформации обратного знака. В этом случае в конструкции до сварки создают выгибы или другие отклонения, обратные по величине ожидаемым сварочным.

Мероприятия, используемые после сварки

После сварки и последующего остывания сваренных конструкций в случаях, когда уровень сварочных напряжений и деформаций превысил допустимый СНиП [3], следует:

применять холодную правку деформированных после сварки изделий. Холодная правка производится домкратами, ударами молотка или кувалды, прессами и т. п. На заводах металлоконструкций используют специальные правильные установки;

применять горячую правку деформированных после сварки изделий. При горячей правке осуществляется местный нагрев деформированного участка конструкции сварочными горелками до температуры пластического состояния. При остывании на этом участке возникнут деформации обратные по величине остаточным сварочным;

устранять остаточные сварочные напряжения и деформации термической обработкой готовых изделий. Если позволяют размеры и форма, то конструкции подвергают отжигу, нормализации или высокому отпуску.

СВАРИВАЕМОСТЬ СТАЛЕЙ

Общие сведения о свариваемости сталей

Свариваемость - технологическая характеристика металлов, выражающая их реакцию на процесс сварки. Если свариваемые металлы образуют сварное соединение, отвечающее конструктивным и эксплуатационным требованиям, то они хорошо свариваются. Свариваемость - можно определить, как способность стали переносить тепловой режим при сварочном процессе без образования в соединении участков металла с пониженными пластическими свойствами. Снижение пластических свойств способствует возникновению трещин при сварке конструкций или разрушению сварных соединений в эксплуатации.

Различают физическую и технологическую свариваемость.

Физическая свариваемость - свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают все практически чистые металлы.

Технологическая свариваемость - технологическая характеристика стали, определяющая ее реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Свариваемость различных металлов и сплавов не одинакова. Свариваемость стали зависит от химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов. По свариваемости стали условно разделяют на четыре группы:

к 1-й - группе (хорошо сваривающиеся) относят стали с содержанием углерода до 0,25% , т.е. это те стали, которые применяют в строительстве;

к 2-й - 4-й группам относят высоколегированные и конструкционные стали. Эти стали не применяют при изготовлении строительных конструкций.

Все малоуглеродистые стали хорошо свариваются всеми способами сварки. Обеспечивается равнопрочность сварного соединения, швы обладают удовлетворительной стойкостью против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако, в сталях с содержанием углерода 0,25%, вероятность образования холодных трещин повышается, особенно с ростом скорости охлаждения.

Низколегированные стали также хорошо свариваются всеми способами сварки, а предварительный подогрев, и последующая термическая обработка позволяют получать необходимые механические свойства сварных соединений.

При сварке термоупрочненных сталей получение равнопрочного соединения вызывает определенные трудности и требует специальных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла. Это способствует возникновению холодных трещин.

Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода свариваемость сталей ухудшается. На свариваемость влияют также и другие легирующие элементы.

Показатели свариваемости

Мерой количественной оценки свариваемости является совокупность показателей свариваемости. Некоторые из них представлены ниже.

В легированных сталях доля влияния каждого легирующего элемента на свариваемость может быть отнесена к доле влияния углерода. Ориентировочным количественным показателем свариваемости легированной стали является эквивалентное содержание углерода, которое определяют согласно ГОСТ 27772-88 по формуле

=Й+УвМп + l/24Si+У>Сг +Утт+УзСи+ (81} +УУ1 +XF+Xp+0,0024‘f’

где t - толщина свариваемого металла.

В формуле (8.1) содержание углерода и легирующих элементов дается в процентах.

Если Сэ< 0,25%, то трещины в околошовной зоне не возникают и свариваемость считают хорошей.

Если Сэ = 0,25^0,35%, то свариваемость удовлетворительная. Трещины могут возникнуть и во избежание их появления необходимо применить предварительный подогрев. Сварку без подогрева допускают при толщине металла до 10 мм.

Если Сэ = 0,35^0,4%, то свариваемость ограниченная. Необходим предварительный и сопутствующий подогрев.

Если С > 0,4%, то сталь не сваривается обычными методами сварки плавлением.

Основными показателями свариваемости стали являются:

чувствительность стали к тепловому воздействию сварки;

окисляемость стали при сварочном нагреве;

сопротивляемость к образованию горячих трещин;

сопротивляемость к образованию холодных трещин;

чувствительность к образованию пор;

соответствие свойств сварного соединения заданным эксплуатационным требованиям. Сварное соединение должно обладать прочностью, пластичностью, выносливостью, коррозийной стойкостью и др.

Образование горячих и холодных трещин при сварке

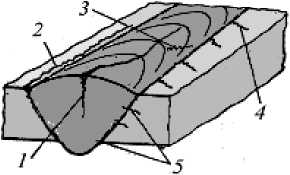

Основным критерием свариваемости является сопротивляемость образованию горячих и холодных трещин (рис.8.1).

Горячие трещины при сварке - хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

Возникновение горячих трещин обусловлено химическим составом металла шва, условиями и характером процесса кристаллизации, внутренними кристаллическими неоднородностями. Кроме того на развитие трещин значительное влияние оказывают жесткость сварного соединения и самой изготавливаемой конструкции.

Рис.

8.1. Трещины в сварных соединениях:

1,

2— продольные в шве и околошовной зоне;

3,

4—поперечные в шве и околошовной зоне;

5—

поперечные в свариваемом металле

Главной причиной образования горячих трещин является потеря способности металла к деформации. Кристаллизующийся металл шва находится под воздействием растягивающих временных сварочных напряжений, развивающихся в сварном соединении, а также неравномерно нагретого основного металла. Под действием этих факторов металл шва деформируется, а при недостаточной деформационной способности в нем образуются горячие трещины.

Холодные трещины - локальные межкристаллическое разрушение металла шва и околошовной зоны. Холодные трещины могут возникать после полного остывания сварного соединения и даже постепенно в течение нескольких последующих суток после сварки. Холодные трещины могут быть обнаружены при визуальном наблюдении после полного остывания сварного соединения. Они могут быть открытыми или закрытыми и иметь разную протяженность.

На образование холодных трещин оказывают влияние остаточные сварочные напряжения, закалочные явления (мартенсит- ные превращения) и присутствие водорода и фосфора.

Чаще всего холодные трещины возникают при сварке средне и высоколегированных сталей перлитного и мартенситного классов, восприимчивых к закалке. Реже они возникают в низколегированных сталях. В малоуглеродистых сталях возникновение трещин наблюдается крайне редко.

ОСНОВЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Общая схема технологического процесса изготовления строительных металлических конструкций

Технологический процесс изготовления сварных строительных металлических конструкций состоит из следующих основных операций:

Подготовка и обработка металла.

Процесс подготовки и обработки металла включает следующие основные операции:

обработку и разметку металла;

роспуск (разрезка) листов на детали на газорезательной машине или на гильотинных ножницах;

правку листов, строжку, сверление или пробивку отверстий;

Сборка-сварка отдельных деталей или узлов.

Процесс включает следующие основные операции:

подготовка отдельных элементов к сборке и сварке;

сборка элементов;

сварка элементов

определение дефектов швов и отклонений размеров от проектных;

устранение дефектов и правка элементов конструкции.

Окончательная сборка-сварка отправочной марки конструкции.

Процесс включает следующие основные операции:

подготовка отдельных элементов и узлов к сборке и сварке;

сборка элементов и узлов в конструкцию;

сварка швов в конструкции;

определение дефектов швов и отклонений размеров от проектных;

устранение дефектов и правка готовой конструкции.

Заключительные операции.

Включают следующее:

зачистка и грунтовка;

приемка и складирование готовой конструкции.

Разработка технологии сборки и сварки металлических конструкций

Изготовление строительных металлоконструкций выполняется на основе «Карты технологического процесса сварки», которая дополняется инструктивными картами для каждого рабочего места и для каждой операции. Требования к составлению и оформлению карт приведены в ГОСТ 3.1407-86 и ЕСТПП (Единая система технологической подготовки производства).

Карты для серийного, мелкосерийного или единичного производства отличаются глубиной проработки.

Карта технологического процесса изготовления должна предусматривать:

уменьшение трудоемкости всех производственных операций за счет их комплексной механизации и автоматизации, применения усовершенствованной аппаратуры, сборочных приспособлений и кондукторов для сборки сварки;

снижение продолжительности производственного цикла изготовления конструкции;

снижение отходов металла и сварочных материалов;

рациональное использование производственного оборудования и площадей;

рациональное использование электрической энергии.

Перед разработкой технологической карты детально изучают

чертежи изготавливаемой конструкции, определяют степень ответственности и район строительства здания или сооружения, для которого изготавливается конструкция.

Подготовка элементов под сварку

Работоспособность, надежность и долговечность сварного соединения в большой степени зависят от качественной подготовки элементов под сварку. Некачественное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях и в конструкции в целом. Анализ дефектов, обнаруженных в сварных соединениях, показывает, что значительная часть брака появляется из-за плохого качества подготовки и сборки

. Подготовка элементов до сборки

Перед сваркой до сборки необходимо тщательно подготовить поверхность свариваемых деталей от загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. В местах сварки металл зачищают до металлического блеска от ржавчины, масла, влаги, краски, рыхлого слоя окалины, льда и т. д. Продукты очистки необходимо удалить с поверхности и из зазора между кромками соединения, иначе на продуктах загрязнения образуются газы, которые препятствуют сплавлению, образуют непровары и поры в сварных швах. Необходимо удалить загрязнения со всех поверхностей металла, расположенных даже вне зоны сварки, так как при кантовке и транспортировке загрязнения могут попасть в разделку шва. Зачистка уже собранного узла не может обеспечить получение качественного сварного соединения из-за того, что не удается зачистить свариваемые кромки. Это может послужить даже причиной образования дефектов в результате попадания продуктов зачистки в зазор.

Зачистку поверхностей металла и сварного шва производят приводными или ручными металлическими щетками. В ряде случаев пользуются абразивным инструментом. Абразивные круги также находят широкое применение для обработки кромок и зачистки сварных швов. Однако в процессе работы и после нее остается большое количество пыли.

Следует иметь в виду, что работа с приводными щетками, и абразивными кругами, как и обращение с любым вращающимся инструментом требует соблюдения мер предосторожности: - использовать очки с прозрачными стеклами из поликарбоната, использовать рукавицы или перчатки, защищать органы дыхания.

Сборка элементов конструкций

Сборка - одна из главных операций при изготовлении конструкций. Сборочные операции осуществляют с целью обеспечения правильного взаимного расположения деталей конструкции или узлов, собираемых под сварку. Сборка конструкции, предшествуя сварке, должна обеспечивать возможность качественной сварки. Для этого детали устанавливают в проектное положение, выдерживают между ними заданный зазор и закрепляют между собой так, чтобы взаимное расположение деталей не нарушалось 104 в процессе кантовки, перевозки и сварки. Положение деталей фиксируют - прихватками. Прихватки - это короткие швы, служащие для предварительного соединения подлежащих сварке деталей. Сечение прихваток меньше сечения шва, но не более 2530 мм2. Длина прихваток колеблется в пределах 20^120 мм. Расстояние между прихватками - 300^800 мм. Собранный на прихватках узел обладает необходимой жесткостью и прочностью, поэтому его можно транспортировать к месту сварки и кантовать. Выполняют прихватки ручной дуговой или полуавтоматической сваркой в углекислом газе. Для выполнения прихваток применяют также сварочные головки. Поверхность сборочных прихваток тщательно очищают от шлака и подвергают внешнему осмотру.

В некоторых случаях взаимное расположение деталей фиксируют зажимными приспособлениями. Для фиксации заготовок применяют специальные планки-гребенки, струбцины, клинья и ряд других приспособлений. По концам сварного шва обычно устанавливают выводные планки для вывода начала и конца сварного шва за его пределы.

Для повышения точности изготовления свариваемых конструкций используют сборо-сварочные кондукторы. Сборка и последующая сварка в сборо-сварочных кондукторах обеспечивает заданную точность сборки и жесткость конструкции во время сварки. После сварки конструкций в сборо-сварочных кондукторах и полного остывания в них сварочные напряжения и деформации снижаются, а точность конструкции повышается.

• Основные требования, предъявляемые к сборке:

соблюдение требуемой последовательности сборки и сварки;

применение необходимых инструментов и приспособлений, повышающих производительность труда сборщика;

сборку преимущественно осуществлять в жестких сборочных стационарных кондукторах, стеллажах или плитах;

сборку производить только из тщательно выправленных деталей, очищенных от заусенцев, грязи, масла, ржавчины и т.п.;

прихватывать детали необходимо качественным сварочным материалом. Размеры и расположение прихваток должны быть согласно технологической схеме;

зазоры, форма, размеры, углы скоса кромок должны соответствовать проектным.

Сварка металлических конструкций

Сварка является главной операцией при изготовлении металлических конструкций, позволяющей получить изделие, отвечающее конструктивным и эксплуатационным требованиям. Сварку проводят сварочным оборудованием с применением сварочной оснастки - приспособлений и вспомогательных устройств для выполнения сварочных работ. Сварку элементов конструкций выполняют в следующей последовательности:

Выбор вида сварки. Выбор вида сварки зависит от характера производства, технологической операции, протяженности и пространственного расположения сварных швов. Виды сварки, применяемые при изготовлении металлических строительных конструкций, подробно описаны выше (см. гл. 3).

Выбор типа сварного шва. При разработке технологической карты необходимо выбрать тип шва для каждого сварного соединения отправочной марки. Выбор типа шва зависит от вида сварки, толщины свариваемых деталей, условий эксплуатации и степени ответственности конструкции (см. гл. 4).

Выбор режима сварки. В технологической карте необходимо выбрать режимы сварки (сварочный ток, напряжение дуги и скорость сварки) для выполнения сварных швов и прихваток. Соблюдение указанных режимов обеспечивает качественный процесс сварки, получение швов заданных размеров, формы при отсутствии дефектов. Режим сварки выбирается в зависимости от вида сварки, толщины свариваемого металла, толщины или катета сварного шва.

Выбор сварочного оборудования. Сварочное оборудование, применяемое на заводах металлических конструкций, для выполнения сварных швов и прихваток подробно описано выше (см. гл. 3). Выбор сварочного оборудования зависит от вида сварки, пространственного положения и длины шва.

Выбор сварочных материалов. Сварочные материалы это электроды, сварочные проволока, флюсы, защитные газы и др. Выбор сварочного материала зависит от марки свариваемой стали, вида сварки, климатического района и условий эксплуатации конструкции, группы конструкций по степени ответственности (см. гл 2).

Выбор сборочно-сварочной оснастки. Сборо-сварочная оснастка - это вспомогательные устройства (прижимы, упоры и т.д.), а также приспособления (стеллажи, сборочные кондукторы, кантователи, и т. д.). При помощи сборо-сварочной оснастки устанавливают в проектное положение собираемые под сварку элементы конструкции. В них выполняют прихватки и сварку.

В сварочном приспособлении свариваемые элементы устанавливают в удобное для сварки положение - преимущественно нижнее или «в лодочку». Применение кондукторов при сварке рекомендательно, т.к. в них значительно повышается точность сборки, отпадает необходимость в сварке прихваток (на сварку прихваток расходуется 10^20% всего наплавленного металла). Являясь более жесткими, чем свариваемая конструкция кондукторы препятствуют образованию сварочных напряжений и деформаций или значительно снижают их величину.

Выполнение сварных швов. В технологической карте дают рекомендации по выполнению швов их сечению и длине, а также рекомендации по рациональной последовательности наложения швов и направлению при их выполнении. В рекомендациях указывают мероприятия, позволяющие при сварке уменьшить величину сварочных напряжений и деформаций (см. п. 7.4). Учет этих рекомендаций при проведении сварочных работ, позволит получить швы заданной формы, размеров и качества, а также минимальные сварочные напряжения и деформации.

Пооперационный контроль качества

Для сварных конструкций показателем качества шва является соответствие его размеров проектным и отсутствие дефектов (не- проваров, шлаковых включений, трещин и т.д.).

Для выявления дефектов в сварных швах, а также изменений геометрической формы свариваемых элементов в процессе выполнения всех операций изготовления конструкций проводят контроль качества.

• При сборке элементов под сварку контролируют:

форму разделки швов, углы скоса кромок (при V, K и X образной разделке кромок). Производят выборочный обмер кромок с помощью шаблонов;

наличие или отсутствие зазора между кромками. Производят выборочный замер зазора с помощью щупа;

расположение и размеры прихваток. Расположение и размеры прихваток должны соответствовать схеме.

При сварке элементов контролируют:

соблюдение режима сварки. Параметры сварки контролируют по приборам. Отклонение параметров режима не более 5%;

соблюдение технологической последовательности выполнения сварных швов.

После сварки элементов контролируют:

внешний вид и размеры швов. Производят наружный осмотр всех швов с проверкой размеров. Наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, пор, раковин; иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу. Размеры и форма швов должны соответствовать ГОСТ.

непровары, подрезы, шлаковые включения не должны превышать допускаемых СНиП III-18-75 [3];

качество швов контролируют физическими методами. Выполняют 100% контроль качества сварных швов 1 группы конструкций по степени ответственности и выборочный контроль швов 2 и 3 групп конструкций.

При обнаружении дефектов сварных швов их следует устранять следующими способами:

обнаруженные перерывы швов и кратеры заваривают с нахлестом;

швы с другими дефектами, превышающими допускаемые, удаляют на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь;

подрезы основного металла, превышающие допускаемые, зачищаются и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

исправленные дефектные швы или части их должны быть вновь освидетельствованы.

Если устранение дефекта невозможно, то производят отбраковку продукции. Справочник строителя. Сварка и резка в промышленном строительстве /Под ред. Б.Д.Малышева - в 2 т. - М.: Стройиздат, 1989.

Справочник сварщика и газорезчика /Под ред. Г.Г.Чернышева - М., 2004.

*

СНиП III-18-75 Металлические конструкции. Правила изготовления, монтажа, приемки. / Госстрой России. - М.: 2004.

СНиП II-23-81 . Стальные конструкции / Госстрой России. - М., 2004.

Металлические конструкции: Учебник для студентов вузов / Под ред. Ю.И.Кудишина -10 изд., стер. - М.: Издательский центр "Академия" , 2007.

Сварочные работы: современное оборудование и технология работ /Е.А.Банников, Н.А.Ковалев.- М. АСТ: Астрель, 2008.

Оботуров В.И. Сварочные работы в строительстве: Учебное пособие. - М: Издательство АСВ, 2006.

Куркин С.А., Николаев Г.А. Сварные конструкции. Технология изготовления, механизация, автоматизация и контроль качества в сварочном производстве: Учеб. для вузов. - М.: Высш. шк., 1991.

Изготовление стальных конструкций. /Под ред. В.М. Краснова (Справочник монтажника). - М.: Стройиздат, 1987.

Волченко В.Н. Контроль качества сварных конструкций.- М.Машиностроение, 1986. - 152 с.

ОГЛАВЛЕНИЕ

Издание второе, переработанное и дополненное 1

2.2. Сварочная проволока и электроды 20

2.2.3. Порошковая проволока 24

П—-Л QBQ Д 26

2.3. Защита металла шва от атмосферных воздействий 26

2.4. Техника безопасности при сварке 33

3. соблюдать правила пожарной безопасности.ОСНОВНЫЕ ВИДЫ СВАРКИ, ПРИМЕНЯЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 38

3.1. Ручная дуговая сварка 38

3.2. Ручная дуговая сварка неплавящимся электродом в среде инертного газа 43

3.3. Полуавтоматическая сварка в среде углекислого газа 47

3.4. Автоматическая сварка под флюсом 53

Vv+v, (6.Ю) 94

м Wf 2-ft, -к, •/;' ' J 94

у. 97

=Й+УвМп + l/24Si+У>Сг +Утт+УзСи+ (81} +УУ1 +XF+Xp+0,0024‘f’ 105

Лицензия № ЛР № 020675 от 09.12.97 г.

Подписано в печать 11.01.2012 г. Формат 60х84 1/16 Печ. офс.

И - 248 Объём 7 п.л + вклейка цветная 32 полосы. Тираж 100 Заказ 5

ФГБОУ ВПО «Московский государственный строительный университет». Ред.-изд. центр. Тел. (499) 188-29-75, (499) 183-97-95, e-mail: staty amgsu@y andexru., e-mail: ■rio@mgsu.ru.

Отпечатано в типографии МГСУ.

Тел. (499) 183-91-90, (499) 183-67-92, (499) 183-91-44. E-mail: info@mgsuprint.ru 129337, Москва, Ярославское ш., 26

1 Рисунки В.1 - В.38 помещены на цветной вклейке в данном учебном пособии.