- •Издание второе, переработанное и дополненное

- •Isbn 978-5-7264-0569-8

- •Isbn 978-5-7264-0569-8 © фгбоу впо «мгсу», 2011предисловие

- •1. Основные сведения о сварке

- •Исторический очерк развития сварочного производства

- •Основы электродуговой сварки плавящимся электродом

- •Основные процессы, происходящие при сварке плавящимся электродом

- •2.2.4. Порошковая лента

- •1 Узел. Непосредственно сварочная головка, включающая электродвигатель, механизм подачи проволоки, токопроводящий мундштук и пульт управления;

- •Применение сварочных кареток и автоматических тележек в сварочном производстве

- •Применение промышленных роботов в сварочном производстве

Основы электродуговой сварки плавящимся электродом

Основные процессы, происходящие при сварке плавящимся электродом

При электродуговой сварке плавящимся электродом ток от сварочного трансформатора подводят к электроду (или к сварочной проволоке) и к изделию. Между электродом (сварочной проволокой) и изделием возбуждается электрическая дуга (рис.В.1)1, расплавляющая электрод и изделие. Заполнение шва происходит за счет расплавления электрода (рис.В.1, а) или сварочной проволоки (рис.В.1, б).

Сварочной дугой называют устойчивый длительный разряд электрического тока в газовой среде возникающий между электродом и изделием.

Столб дугового разряда обычно имеет коническую или сферическую форму. Дуга характеризуется сильным световым эффектом и выделением большого количества тепловой энергии. Температура дуги достигает 60000С. Газ в столбе дуги ослепительно ярко светится и сильно ионизирован (рис.В.1, в). Столб дуги окружен пламенем или ореолом из раскаленных газов. Дуга воздействует на поверхность электрода и изделия и расплавляет их.

Для питания сварочной дуги применяют как постоянный, так и переменный ток. В зависимости от способа подсоединения источника постоянного тока к изделию различают сварку прямой и обратной полярности. При прямой полярности - минус на электроде; плюс на свариваемом металле. При обратной полярности - минус на свариваемом металле; плюс на электроде.

При сварке на переменном токе полярность меняется примерно 100 раз в секунду (при частоте 50 Гц).

Сила тока при сварке плавящимся электродом значительная:

при ручной дуговой сварке - 1=100 = 400 А;

при полуавтоматической сварке - 1=350 = 600 А;

при автоматической - 1=600 = 1000 А и более.

Напряжение при сварке всегда небольшое и колеблется в пределах U=20 ^ 60 В.

Процесс сварки должен происходить при стабильном режиме. Предельные отклонения значений силы сварочного напряжения и тока не должны превышать ± 5 %.

При сварке перенос металла всегда происходит от меньшего тела к большему (от электрода к изделию). Процесс не зависит от направления электрического тока и от положения свариваемого изделия (например, при потолочной сварке).

Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов.

Сварочная проволока и электроды

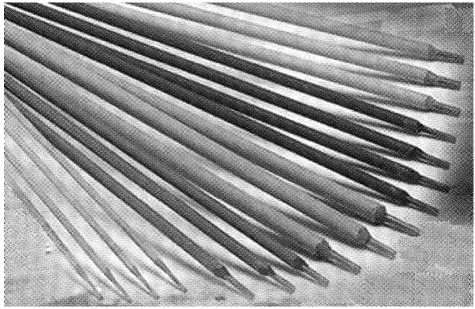

При механизированной и автоматической сварке используют проволоку, намотанную на кассеты (рис.В.2 и В.3). При ручной дуговой сварке применяют плавящиеся электроды в виде прутков или стержней с покрытием (рис.В.4).

Стальную холоднотянутую проволоку круглого сечения изготовляют диаметрами 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм, которую поставляют в мотках (бухтах) из одного отреза. Проволока первых семи диаметров предназначена в основном для полуавтоматической сварки в защитном газе. Для автоматической и полуавтоматической сварки под флюсом применяют проволоку диаметром 2-6 мм. На изготовление стержней электродов идет проволока диаметром 1,612,0 мм. Поверхность проволоки должна быть гладкой, чистой, без окалины, ржавчины, грязи и масла.

Сварочная проволока

По химическому составу стальную сварочную проволоку делят на три основные группы: углеродистая, легированная и высоколегированная. Для сварки строительных сталей используют в основном углеродистую проволоку.

Проволоку маркируют индексом Св (сварочная), буквами и цифрами Первые две цифры указывают содержание углерода в сотых долях процента, буквы указывают легирующие примеси, а цифры после буквы количество данного элемента в процентах. Обозначения легирующих примесей следующие: Г - марганец; С - кремний; X - хром; Н - никель; М - молибден; Ю - алюминий и др. Цифра 2 означает, что легирующего компонента содержится 2%. Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в материале проволоки один или немного менее одного процента. Буква А в конце марки указывает на пониженное содержание вредных примесей (серы и фосфора). Например, сварочная проволока марки Св- 08Г2С содержит 0,08% углерода, до 2% марганца и до 1% кремния.

В табл. 55 СНиП [4] приведены сварочные материалы для ручной, полуавтоматической и автоматической сварки, рекомендуемые для сварки металлических конструкций из различных марок сталей (сталей различной прочности). В табл. 2.1. указан химический состав сварочных проволок, приведенных в СНиП [4].

Т

аблица 2.1

Химический

состав стальной сварочной проволоки

по ГОСТ 2246-70* |

Углерод |

Кремний |

Марганец |

Хром |

Никель |

проволоки |

с cl |

Si Cl |

Мп С _ |

Сг d |

Ni Н |

Св-08 |

<0,1 |

< 0,03 |

0,35-0,6 |

<0,15 |

< 0,3 |

Св-08А |

< 0,1 |

< 0,03 |

0,35-0,6 |

<0,12 |

< 0,25 |

Св-08ГА |

< 0,1 |

< 0,03 |

0,8-1,1 |

< 0,1 |

< 0,25 |

Св-10ГА |

< 0,12 |

< 0,03 |

1,1-1,4 |

< 0,2 |

< 0,3 |

Св-08Г2С |

0,05 0,11 |

0,7-0,95 |

1,8-2,1 |

< 0,2 |

< 0,25 |

Св10НМА |

0,07 0,12 |

0,12-0,35 |

0,4-0,7 |

< 0,2 |

1-1,5 |

Св08ХН2ГМЮ |

0,06 0,11 |

0,25-0,55 |

1,0-1,4 |

0,7-1,1 |

2-2,5 |

Металлические электроды

Плавящиеся металлические электроды выполняют в виде стержней длиной до 450 мм из сварочной проволоки с нанесенным на них покрытием (рис.В.4).

Покрытие обеспечивает упрочнение металла шва, защиту шва от вредного воздействия воздуха, а также устойчивое горение дуги и т.д.

Рис.2.1

Электроды для ручной дуговой сварки

Электроды для ручной дуговой сварки классифицируют:

по назначению (для сварки стали, чугуна, алюминия);

по виду покрытия (кислое, целлюлозное, рутиловое и др.);

по требуемым физико-химическим, и механическим свойствам металла шва;

по допустимым пространственным положениям;

по толщине покрытия (тонкое - М, среднее - С, толстое - Д, особотолстое - Г). Электроды с толстым покрытием применяют для получения сварных соединений высокого качества, поэтому эти покрытия называют качественными.

На рис. В.4 представлены сварочные электроды для ручной дуговой сварки производства заводов России. Основной объем работ при ручной дуговой сварке выполняют электродами диаметром 3=6 мм.

Длина электрода находится в зависимости от его диаметра. Чем тоньше электрод, тем меньше его длина (табл.2.2). Длину электродов малых диаметров ограничивают из-за сильного нагрева электродной проволоки проходящим током при сварке. Чрезмерный нагрев может привести к разрушению обмазки электрода и ухудшению качества металла шва.

Таблица 2.2

|

Длина выпускаемых электродов Диаметр электрода, ,мм |

2 |

3 |

4 |

5 |

6 |

Длина электрода, мм |

250 |

350 |

450 |

450 |

450 |

В обозначении марки электродов, например: АНО-6; ОМА-2 УОНИ-13/55; УОНИ 13/45; указывают назначение электрода, вид покрытия, толщину покрытия и др.

Согласно ГОСТ-9467-75 электроды делят на типы (табл.2.3).

Тип электрода обозначают буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва (временное сопротивление разрыву), в кгс/мм2 (кН/см2).

Таблица 2.3

Типы

электродов для сварки строительных

сталей сталь |

Малоуглеродистая сталь |

Низколегированная сталь |

Высокопрочная сталь |

Тип электрода |

Э38; Э42; Э42А; Э46; Э46А |

Э50; Э50А |

Э60; Э70 |

Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства и ударную вязкость.

Есть электроды типов Э70; Э85; Э100; Э125, но они предназначены для ручной дуговой сварки легированных высокопрочных конструкционных сталей повышенной и высокой прочности.

Широкое применение получили электроды УОНИ-13. Они дают высокое качество металла шва и их применяют для сварки ответственных швов. Указанные электроды выпускают нескольких марок: УОНИ-13/45, УОНИ-13/55, УОНИ-13/65, УОНИ- 13/85. Цифры после черты означают получаемый предел прочности металла шва в кН/см2 или (кгс/мм2). Эти электроды применяют в заводских и монтажных условиях при любом положении шва, но только на постоянном токе обратной полярности.

Порошковая проволока

Порошковая электродная проволока состоит из металлической оболочки и сердечника (рис.2.2). В сварочной проволоке сочетаются сварочные характеристики электродов с покрытием и технологические преимущества сварочной проволоки.

Металлическая оболочка служит для подвода сварочного тока и удержания порошкового сердечника. Сердечник представляет собой смесь порошков минералов, руд, ферросплавов и металлических порошков. Сердечник выполняет те же функции, что и обмазка электрода. Примерное соотношение металла и флюса в порошковой проволоке - 70/30.

Порошковую проволоку можно представить как непрерывный электрод, у которого флюс помещен в сердечник.

а б в г

Рис.

2.2. Поперечное сечение различных типов

порошковой проволоки: а - кольцевое

сечение (ПП-АН1); б - с одной загнутой

кромкой (ПП-1ДСК) в- с двумя загнутыми

кромками, г - двухслойное (ПП-АН3)

В процессе изготовления порошковой проволоки металлическую ленту сворачивают в желоб, который заполняют тонкораз- молотым флюсовым порошком. Заготовку с порошком протягивают через фильер (калибровочное отверстие), сворачивая в трубку. Г отовую проволоку наматывают на барабан и используют в дальнейшем при сварке.

Сварку порошковой проволокой производят полуавтоматами открытой дугой, под флюсом или в защитных газах. Возможна также и автоматическая сварка и наплавка.

24

В процессе сварки электрическая дуга горит и перемещается по металлической оболочке, расплавляя сердечник. Материал сердечника в расплавленном виде попадает в шов. Участвуя в металлургическом процессе формирования шва, смесь обеспечивает защиту металла сварочной ванны от кислорода и азота воздуха, раскисление и легирование металла шва, образует легко удаляемые шлаки. Однако шлаков образуется мало.

Наибольшее применение получили проволоки диаметров (1,6+2,4 мм) марок ПП-АН1, ПП-АНЗ, ПН-АНН, ПП-1ДСК, ПП- 2ДСК и др. Они позволяют получить сварные швы с высокими механическими свойствами.

Применяют также проволоки, не требующие при сварке дополнительной защиты (самозащитные), и проволоки, используемые с газовой защитой зоны сварки (газозащитные).

Преимуществами сварки порошковыми проволоками являются:

высокое качество сварочного шва;

удобство для пользования;

почти полное отсутствие брызг;

плавное сваривание;

глубокое проплавление свариваемого металла;

в металле шва не образуются кристаллизационные трещины;

низкая чувствительность к внешним условиям;

высокая производительность;

минимальная послесварочная зачистка;

сниженные затраты на сварку. Расход порошковой проволоки на 1 кг наплавленного металла 1,05+1,1 кг. Для сравнения: расход электродов 1,7+1,9 кг.

Недостатками сварки порошковыми проволоками являются:

малая жесткость порошковых проволок, что требует применения специальных механизмов подачи проволоки;

повышенная чувствительность металла шва к образованию пор, при сварке открытой дугой;

возможность высыпания электродного порошка;

при форсированных режимах (при токе более 350 А) качество шва снижается;

санитарно-гигиенические условия работы сварщиков неудовлетворительны;

возможность увлажнения флюсового сердечника проволоки при ее хранении и транспортировке. При сварке проволокой с увлажненным сердечником происходит появление пор в сварном шве. Во избежание этого перед сваркой проволоку следует прокаливать при температуре 200-250°С в течение 2-3 часов. После прокалки уменьшается жесткость проволоки и требуется перенастройка механизма подачи.