- •Введение

- •1. Цель и задачи выполнения контрольных работ

- •2.1Темы контрольных работ

- •Т10.Процесс абсорбционно холодильной установки

- •Т13.Процесс очистки технических стоков воды

- •Т14.Процесс производства капроновой нити (лески).

- •3 Информационно-методическая часть

- •3.1 Основная литература

- •3.2 Дополнительная литература

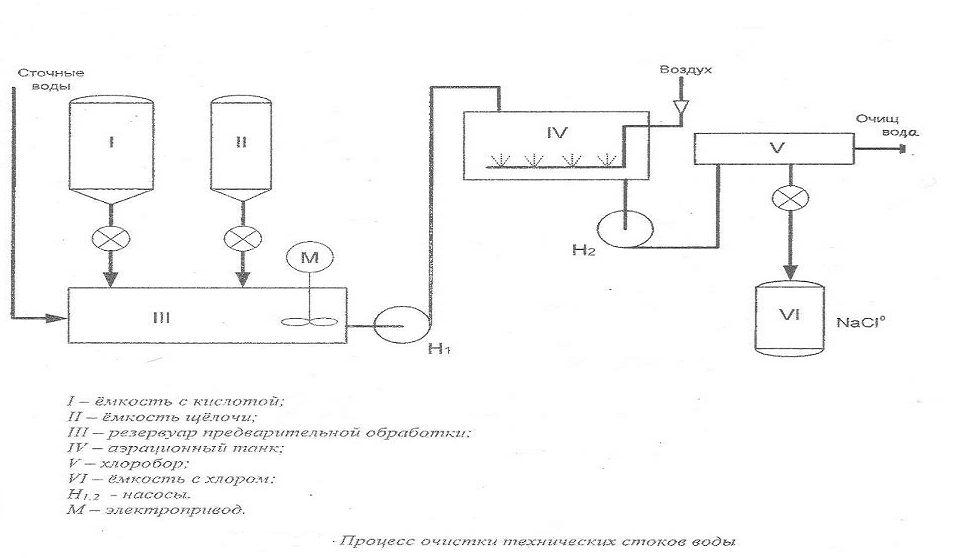

Т13.Процесс очистки технических стоков воды

Рис. 13

Описание процесса

Сточные воды, образованные в ходе технологического процесса, поступают в резервуар предварительной обработки, где определяется значение рН. Если значения рН лежат вне диапазона 6,5-7,5, то добавляется щёлочь или кислота. В активационной ёмкости необходимо провести измерения следующих параметров; температуры, значение рН, степень помутнения и концентрацию кислорода.

Чрезвычайно важно проводить измерения концентрации кислорода. Для достижения необходимой концентрации кислорода обрабатываемые воды, поступающие в аэрационный танк, продуваются определённым количеством воздуха. Расход подаваемого воздуха зависит от концентрации растворённого в воде кислорода.

Для нейтрализации сточных вод применяется система хлорирования, в которой в качестве активного вещества применяется гипохлорид (NaCl0 ). Объём сточных вод необходимо контролировать.

Технологические параметры

Объем сточных вод, поступающего на очистку 1000 м3/с

Температура в резервуаре 31 °С

Давление после насосов 0,02 Мпа

Расход воздуха через слой воды 0,25 м3/с

Расход кислоты 0,15 м3/с

Расход щелочи 0,045 м3/с

рН 5-8

Воздуха для аэрации 22 °С

Количество очищенной воды 0,06 м3/с

Расход хлора 0,015 м3/с

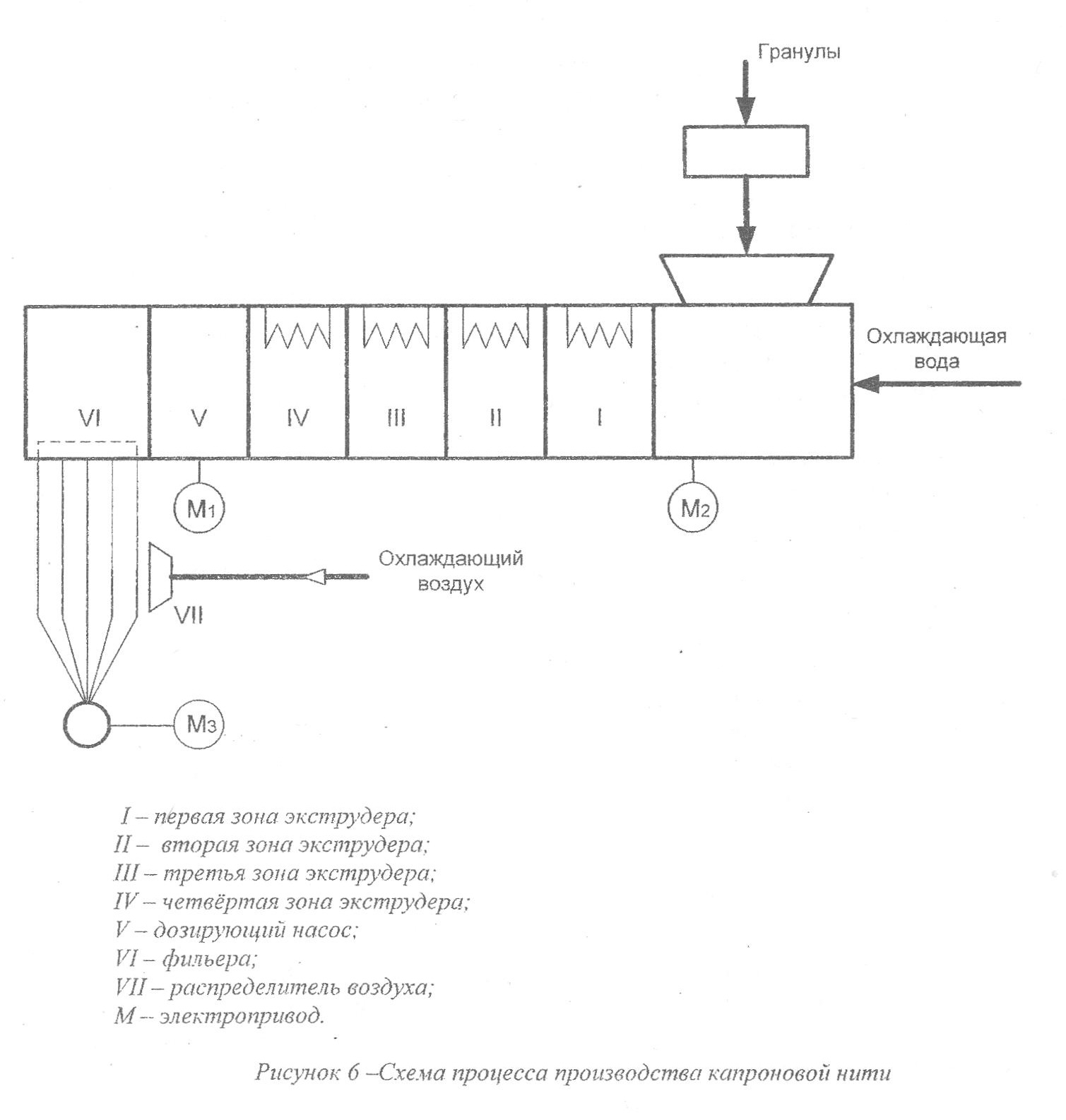

Т14.Процесс производства капроновой нити (лески).

Рис.14

Описание процесса

Подача сырья из бункера хранения в экструдер производится насосом. В экструдере сырьё проходит четыре этапа по четырём зонам обогрева экструдера,

В первой зоне обогрева экструдера температура не менее 220-230 °С в зависимости от марки капрона. Температура постепенно от каждой зоны должна повышаться на 5 С.

Расплавленный полимер дозирующим насосом V подаётся на фильеру VI при определённом давлении. Температура расплава полимера должна быть не менее 250 °С.

Затем расплавленный полимер в виде стружек определённого диаметра поступает в шахту, обдувается воздухом от холодильной системы (кондиционера). Температура обдува - 20±2 С, скорость - 2 м/с, влажность - 65%.

Охладившись в шахте воздухом, нить поступает на приёмный барабан для вытягивания. За счёт кратности вытяжки нити придаётся прочность и определённые физико-механические параметры.

Сформованная нить укладывается на бабины через раскладчик.

Технологические параметры |

|

Температураа в1зоне |

220-230 °С |

Температура во 2 зоне |

235 °С |

Температура во Ззоне |

240 °С |

Температура во 4зоне |

245 °С |

Давление плава полимера |

0,15 Мпа |

Расход воздуха на обдув |

0,045 м3/с |

Температура воздуха на обдув |

0,15 Мпа |

Влажность воздуха для охлаждения |

65% |

Число оборотов двигателя Ml |

20 об/с |

Число оборотов двигателя М2 |

33 об/с |

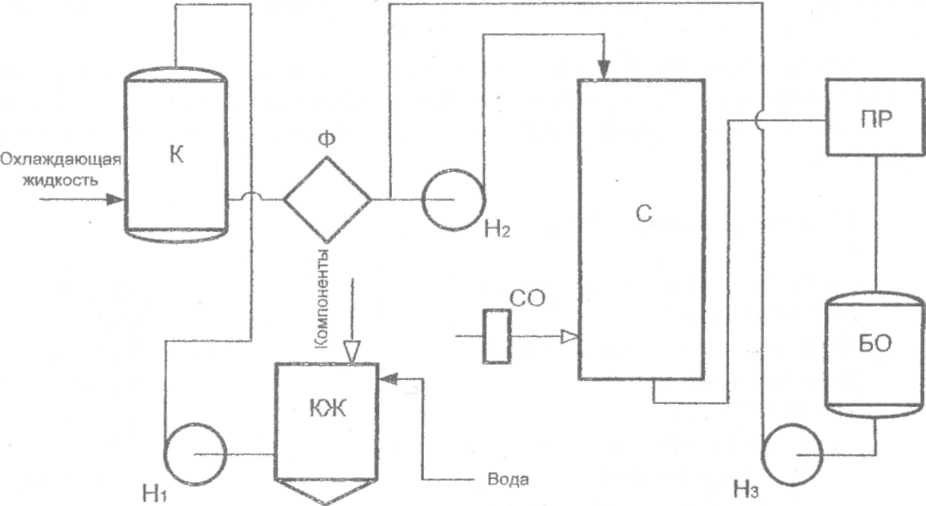

Т15.Процесс производства газированных напитков.

Рисунок 15 - Схема процесса производства газированных напитков

К - холодильник;

КЖ- ёмкость для кулканажа;

Ф - фильтр;

С - сатуратор;

СО - станция подачи углекислого газа;

ПР - полуавтомат разлива;

БО - ёмкость излишней воды;

H1,2,3- насосы.

Описание процесса

Процесс сатурирования предназначен для насыщения углекислым газом различных напитков, составленных на основе питьевой воды.

Вода из подземных источников поступает в ёмкость КЖ, одновременно

поступают в неё и компоненты напитка, где происходит их смешивание.

С помощью насоса Hi, приготовленный раствор поступает в холодильник К, где охлаждается до 4 °C за счёт теплообмена с охлаждающей жидкостью. Охлаждающая жидкость приготовляется на специальной холодильной установке.

Затем вода, пройдя через фильтр Ф тонкой очистки, с помощью насоса Н2 подаётся в сатуратор С.

Сатуратор представляет собой колонку насыщения воды двуокисью углерода. Двуокись углерода поступает непосредственно в колонну, в зависимости от уровня воды в колонне и давления в сатураторе в пределах 0.3-0.4 МПа.

Насыщенный газом напиток поступает в ёмкость полуавтомата разлива ПР. Излишняя вода из бака автомата разлива сбрасывается в ёмкость БО, где при достижении заданного уровня воды, с помощью насоса Н3 , обратно подаётся в сатуратор С.

Технические параметры |

|

Объем воды, поступающей в КЖ |

0,1 м3/с |

Температура в К |

4°С |

Давление после насосов Н1,Н2,НЗ |

0,2 Мпа |

Давление в колонне С |

0,25 м3/с |

Расход СО |

0,015 м3/с |

Уровень в емкости ВО |

100% |

Перепад давления на Ф |

0,0001Мпа |

Температура охлаждающей жидкости |

-2°С |

Количество газированной воды |

0,06 м3/с |

Расход компонентов |

0,0015 м3/с |

Пример выполнения контрольной работы

Содержание

Введение Стр.3

1.Основы технологии свеклосахарного производства. Стр.1

2. Схема автоматизации станции дефекации и сатурации свеклосахарного завода. Стр.6

3. Структурная схема производства сахара. Стр.7

4. Операторная схема дефекации и сатурации. Стр.8

5. Реактор идеального перемешивания и его материальный и тепловой баланс. Стр.9

6.Процессы производства сахара. Стр.11

Заключение Стр.12

Список использованной литературы Стр.13 Введение

В пищевой и химической промышленности осуществляются разнообразные процессы, в которых исходные материалы в результате химического взаимодействия претерпевают глубокие превращения, сопровождающиеся изменением агрегатного состояние внутренней структуры и состава веществ. Наряду с химическими реакциями, являющимся основой химико-технологических процессов, последние обычно включают многочисленные физические(в том числе механические) и физико-химические процессы. К таким процессам относятся : перемещение жидкостей и твердых материалов, измельчение и классификация последних, сжатие и транспортирование газов, нагревание и охлаждение веществ, их перемешивание, разделение жидких и газовых неоднородных смесей, выпаривание растворов ,сушка материалов и другое. При этом способ проведения указанных процессов часто определяет возможность осуществления, эффективность и рентабельность производственного процесса в целом.

1.Основы технологии свеклосахарного производства.

Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. В основе производства сахара из свеклы достаточно сложный физико-химический процесс. Сахарозу ( основной компонент сахара ) извлекают из клеток сахарной свеклы диффузией , после чего применяют химические теплофизические воздействия для отделения сахара от растворимых соединений и превращения его в чистый кристаллический продукт.

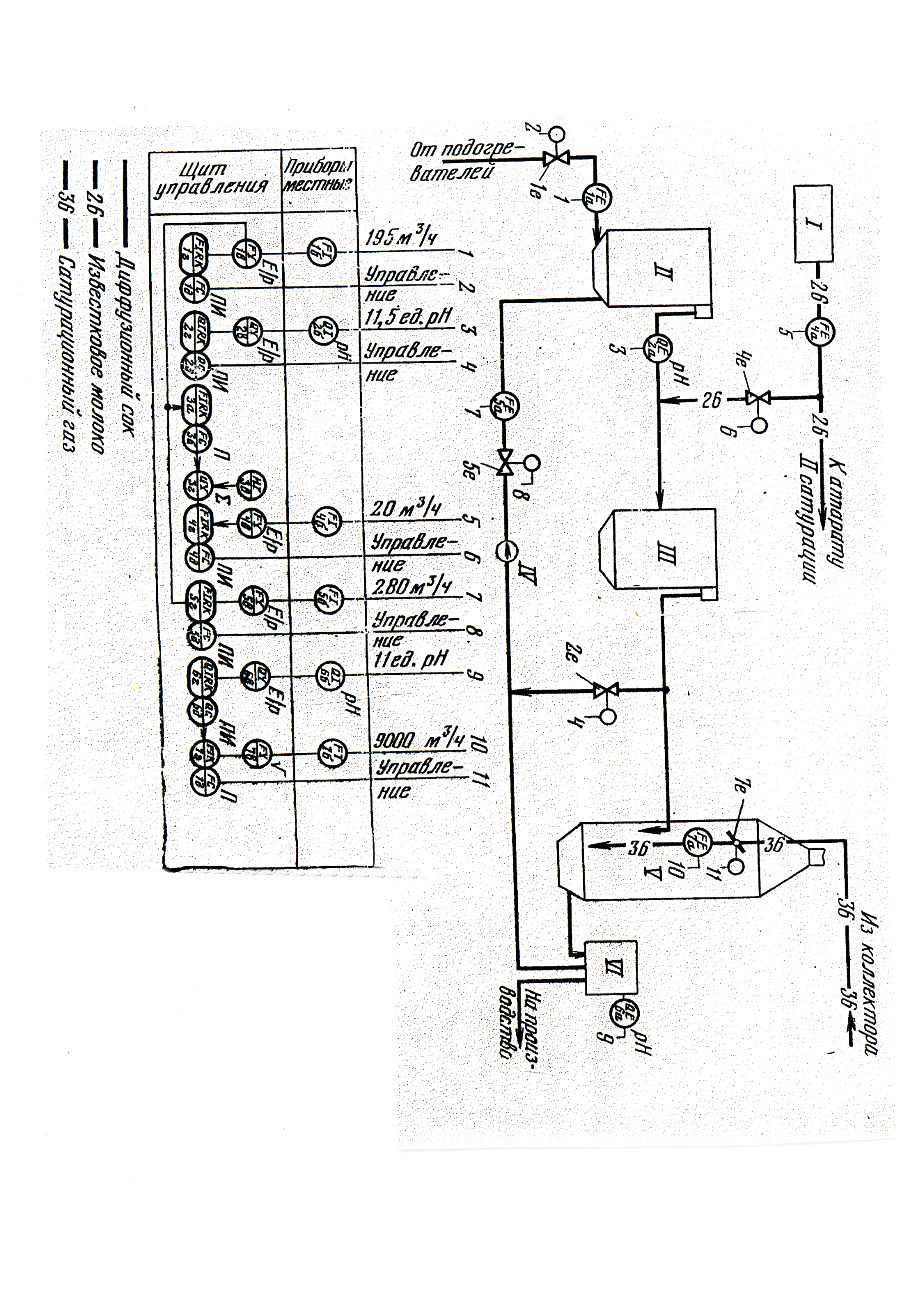

2. Схема автоматизации станции дефекации и сатурации свеклосахарного завода.

Одним из основных параметров эффективности в производстве сахара является процесс очистки сока, при котором происходит максимальное удаление растворенных сахаров из диффузионного сока.

На рисунке 1 представлена схема автоматизации станции дефекации и сатурации свеклосахарного завода. Система предназначена для автоматического контроля и стабилизации заданных значений основных технологических параметров.

Далее в этом разделе приводится описание схемы автоматизации с учетом выполнения выбранных параметров эффективности

Схемой предусматривается регулирование возврата сока. Расход сока возврата измеряется индукционным расходометром ИР-51(5а). Электрический сигнал, пропорциональный расходу сока возврата, преобразуется в пневматический сигнал электрического преобразователя ЭПП(5в) и поступает в камеру вторичного прибора со станцией управления ПВ10.1Э(5г) и пропорционально-интегральный регулятор ПР3.31(5д). В камеру вторичного прибора ПВ10.1Э(5г) поступает пневматический сигнал, пропорциональный расходу диффузионного сока. Регулятор 5д воздействует на регулирующей клапан 25ч30нж(5е), установленный на трубопроводе сока возврата.

Стабилизация заданного значения кислотности сока в пред- дефекаторе осуществляется одноконтурной системой регулирования: кислотность сока на выходе из пред дефекатора измеряется датчиком ДМ-5М(2а) и преобразователем П201.2(2б),преобразуется ЭПП(2в) в стандартный пневматический сигнал, который поступает на вторичный прибор ПВ10.1Э(2г) и регулятор ПРЗ.31(2д). Выходной сигнал регулятора управляет регулирующим клапанам 25ч30нж(2е), изменяющим расход сока на подщелачивание.

Автоматическое регулирование содержания общей извести в соке осуществляется следующим образом. Сигнал, пропорциональный расходу диффузионного сока, от преобразователя ЭПП(1в) суммируется в блоке ПФ1.1(3г) с корректирующим сигналом от регулятора ПР2.8(3б), компенсирующим влияние изменения расхода диффузионного сока на содержание общей извести в соке. На суммирующей блок 3г в минусовую камеру поступает также сигнал ручной коррекции от панели дистанционного управления ДПУ-2(3в) по плотности известкового молока.

Выход прибора ПФ1.1(3г) и сигнал, пропорциональный расходу известкового молока, от индукционного расходомера ИР-51(4а,4б) и преобразователя ЭПП(4в),поступают на вторичный прибор ПВ10.1Э(4г) и ПИ- регулятор соотношения ПР3.33(4д),управляющий клапаном 25ч5п(4е), установленным на трубопроводе подачи известкового молока в дефекатор.

Стабилизация

заданного значения кислотности сока

первой и второй сатурации выполняется

по принципу каскадного регулирования

и подобен принципу стабилизации значения

кислотности

сока в пред дефекаторе

кислотности

сока в пред дефекаторе

Рисунок 1- Схема станции дефекации и сатурации свеклосахарного завода

3. Структурная схема производства сахара.

Технологический процесс производства сахара(рисунок 2) обычно включает следующие стадии:

- мойку;

- измельчение в стружку;

- экстракцию сока;

- очистку сока;

-сгущение сока (выпарку) ;

-уваривание сиропа до кристаллизации сахара;

- отделение кристаллов сахара от патоки;

- сушка сахара;

Рисунок 2 – Структурная схема производства сахара.

4. Операторная схема дефекации и сатурации.

В зависимости от качества перерабатываемой свеклы для очистки сока применяются технологические схемы различных вариантов. Типовой является схема, которая включает аппараты предварительной и основной дефекации, первой и второй сатурации.

По типовой схеме (рисунок 3) диффузионный сок нагревается в подогревателях до 85-90 °С и поступает в аппарат предварительной дефекации, где за счет добавления 150 % не фильтрованного сока первой сатурации происходит значительное осаждение соединений, получение плотного крупнозернистого осадка.

Из преддефекатора сок направляется в дефекатор, где к нему добавляется известковое молоко в количестве 2,5 % к массе свеклы. Здесь происходят реакции разложения веществ и амидов, что является необходимым условием для получения термоустойчивых продуктов.

В аппарате первой сатурации через сок, содержащий избыток извести, пропускают диоксид углерода, при этом очистка сока происходит путем адсорбции растворимых и красящих веществ на поверхности осадка.

После первой сатурации сок направляется на фильтрацию и нагрев, а затем на вторую сатурацию. В аппарате второй сатурации происходит возможно полное удаление кальциевых солей при обработке сока газом.

с

ок

85-90 °С

сок

ок

85-90 °С

сок

нефильтрованный сок

с ок сок

известковое молоко

с ок сок

диоксид углерода

Рисунок 3- Операторная схема дефекации и сатурации.

5. Реактор идеального перемешивания и его материальный и тепловой баланс.

Химический реактор является одним из наиболее важных элементов химико-технологической схемы .

Модель химического реактора с мешалкой непрерывного действия базируется на допущении об идеальном перемешивании реагирующей смеси в зоне реакции, т.е. температура и концентрации компонентов одинаковы во всех точках реактора и на выходе из реактора.

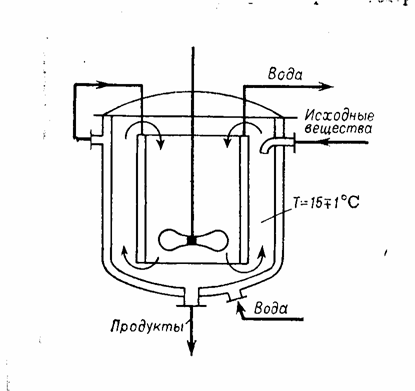

Рис.19

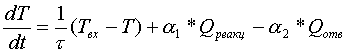

Основным назначением математического описания такого реактора является определение из уравнения материального баланса и теплового баланса концентрации и температуры в выходном потоке.

С точки зрения управления очень важно поддерживать заданное мольное соотношение реагентов на входе в реактор.

Регулирование температуры осуществляется за счёт подачи хладагента в охлаждающую рубашку реактора и в змеевик.

При превышении температуры выше допустимой , происходит прекращение подачи исходного вещества.

Введем следующие обозначения:

![]() -

объём реактора; .

-

объём реактора; .

![]() - объемный расход реагирующей смеси.

- объемный расход реагирующей смеси.

![]() -

концентрация j-го

вещества в реакторе и на выходе из него..

-

концентрация j-го

вещества в реакторе и на выходе из него..

Уравнения

материального баланса для вещества j

можно записать следующим образом:

![]() ,

,

где

![]() -накопление

вещества в реакторе,

-накопление

вещества в реакторе,

![]() -

конвективный приток и сток вещества.

-

конвективный приток и сток вещества.

![]() -количество

вещества образующегося в реакторе.

-количество

вещества образующегося в реакторе.

Если

накопление вещества в реакторе

![]() ,

то это статический процесс, в случае

,

то это статический процесс, в случае

![]() - это динамический процесс.

- это динамический процесс.

Уравнение материального баланса можно записать в следующем виде:

![]() ,где

среднее расчётное время пребывание

жидкости в аппарате рассчитывается по

формуле:

,где

среднее расчётное время пребывание

жидкости в аппарате рассчитывается по

формуле:

![]()

Концентрации веществ измеряются в кмоль/м3.

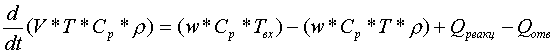

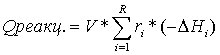

Уравнение теплового баланса для реактора имеет вид:

Здесь:

![]() -накопление

тепловой энергии в реакторе,

-накопление

тепловой энергии в реакторе,

![]() -

количество теплоты, входящей в реактор,

-

количество теплоты, входящей в реактор,

![]() -

количество теплоты, выходящей из реактора

,

-

количество теплоты, выходящей из реактора

,

![]() -

количество теплоты ,которое образуется

в ходе реакции,

-

количество теплоты ,которое образуется

в ходе реакции,

![]() -

теплота, которая отводится из реактора

с помощью хладагента.

-

теплота, которая отводится из реактора

с помощью хладагента.

![]()

Уравнение теплового баланса запишем в следующем виде:

6.Процессы производства сахара.

В начале процесса свекла поступает в бурачную- один или несколько длинных наземных или углубленных в землю бункеров. Бурачные разгружают струей воды, смывающей свеклу в желоб гидравлического транспортера, по которому корнеплоды поступают на переработку. Для отделения от свеклы посторонних примесей ( соломы ,ботвы ,камней ,песка и другого ) на транспортере устанавливают ловушки. От земли и других прилипших примесей корнеплоды дополнительно отмывают в свекломойках.

Для извлечения сахара корнеплоды измельчают на специальных машинах в стружку в виде полосок желобчатой формы.

Свекловичная стружка поступает на транспортер подающей ее в диффузионные аппарате непрерывного действия .Сахар из стружки извлекают горячей водой . Стружка поступает в шнековой аппарат непрерывно, а навстречу ее движению подают воду, с помощью которой и происходит отделение сахара . Предварительно стружку ошпаривают горячим соком в специальных аппаратах .Нагретая стружка , перемещаемая шнеком с одного конца аппарата в другой , отдает потоку воды сахар и растворимые соединения . При выходе из аппарата стружка называется жомом . Диффузионный сок представляет собой мутную ,быстро темнеющую на воздухе жидкость . Смотри рис.4

Очистка сока заключается в удалении взвешенных частиц и растворимых соединений. Из диффузионного сока удаляют около 40 % растворимых соединений .Очистка включает следующие операции : дефекацию (предварительную и основную) , сатурацию первую и вторую , сульфитацию и контрольную фильтрацию сока .

При дефекации сок, подогретый до температуры 80-90 °С, дважды обрабатывают известковым молоком. Под действием извести белки и другие вещества ,находящиеся в диффузионном соке ,коагулируются и осаждаются .

Следующий этап очистки сока – сатурация, которую осуществляют в два приема. Основная цель процесса состоит в том, чтобы насыщая сок диоксидом углерода, вызвать выпадения извести в осадок, в виде углекислого кальция . Образующий в аппаратах (сатураторах) мел обладает очень тонкой структурой и активно адсорбируют различные органические вещества, окрашивающие сок. Основную часть обработанного газом сока направляют на фильтрацию.

Отфильтрованный сок, подогретый до температуры 100 °С, поступает на вторую сатурацию. Задача этой стадии состоит в максимальном осаждении и удалении извести и солей кальция. На второй сатурации сок обрабатывают диоксидом углерода. После второй сатурации сок снова поступает на фильтрацию.

Фильтрацию осуществляют на фильтрах - прессах или вакуум-фильтрах. В результате образуется два продукта: более очищенный сок и фильтр-прессованная грязь - отход сахарного производства.

Следующая стадия производства – получение из сока сахара.Для этого из сока в два приема удаляют воду. Сначала сок выпаривают , а затем продукт дополнительно очищают и уваривают до содержания сухих веществ 92-93 %.

При дальнейшем выпаривании воды из сиропа раствор, перенасыщается, и в нем начинают образовываются кристаллы сахара. В результате такого уваривания сиропа получают первый продукт. Он представляет собой густую вязкую массу, состоящую из кристаллов сахара и межкристальной жидкости. Далее сироп уваривают в вакууме.

Для образования кристаллов в вакуум- аппарат добавляют небольшое количество сахарной пудры. Затем продукт направляют в центрифуги для отделения кристаллов сахара от патоки. Отделенную жидкость называют зеленой патокой.

Оставшиеся на сетчатой поверхности барабана центрифуги кристаллы сахара пробеливают горячей водой и паром, при этом часть кристаллов сахара растворяется. Полученный раствор , состоящей из воды, остатка патоки и растворенного называют белой патокой. Ее возвращают в вакуум-аппараты в конце уваривания первого продукта.

Выгружаемый из центрифуги белый сахар попадает в сушильное отделение. В барабанной сушилке его подсушивают до стандартной влажности, благодаря остаточному теплу самого сахара, просеивают на ситах, пропускают через магнитный сепаратор и направляют в бункер для упаковывания в мешки.

Зеленая патока, поступает в другой вакуум- аппарат для уваривания второго продукта. После дополнительной кристаллизации, второй продукт направляют на центрифуги, где снова отделяют кристаллы сахара, на этот раз желтого цвета- желтый сахар. Последний возвращают в производство, растворяя его в соке после второй сатурации. Данный процесс именуют клеровкой. Растворенный в соке желтый сахар примешивают к сиропу, поступающему на сульфитацию. Отток второго продукта называют кормовой патокой.

Заключение

Выход чистого сахара на современных заводах зависит от сахаристости сырья и обычно составляет 14-15 % массы переработанной свеклы.

Основными отходами свеклосахарного производства являются : жом, кормовая патока и фильтр-прессная грязь .

Целесообразность производства состоит в том, чтобы использовать отходы производства, как вторичное сырье. Например, жом- ценный корм для скота. Кормовая патока- используется для производства этилового спирта. Около половины ее расходуют на изготовление грубых кормов и приготовление комбикормов. А также она служит сырьем для производства хлебопекарных дрожжей.

Фильтр- прессованная грязь содержит углекислый кальций, немного солей фосфорной кислоты и азотистых веществ. Этот вид отходов служит известковым удобрением кислых почв.

Перспективное развитие автоматизации предусматривает комплексное совершенствование производства, направленное на экономию трудовых, материальных и топливно- энергетических ресурсов.

Список использованной литературы

1.Касаткин.А.Г. Основные процессы и аппараты химической технологии. 11 изд. Москва. «Альянс» 2005 г.

2. Шувалов В.В и др. Автоматизация производственных процессов в химической промышленности . изд. Москва. Химия. 1991г.

3. Краснов А.Е. Цифровые системы управления в пищевой промышленности. Москва. Высшая школа.2007 г.

4. Соколов В.А. Основы автоматизации технологических пищевых производств. Изд. Москва. Легкая и пищевая промышленность.1983г.