- •Введение

- •1. Цель и задачи выполнения контрольных работ

- •2.1Темы контрольных работ

- •Т10.Процесс абсорбционно холодильной установки

- •Т13.Процесс очистки технических стоков воды

- •Т14.Процесс производства капроновой нити (лески).

- •3 Информационно-методическая часть

- •3.1 Основная литература

- •3.2 Дополнительная литература

Т10.Процесс абсорбционно холодильной установки

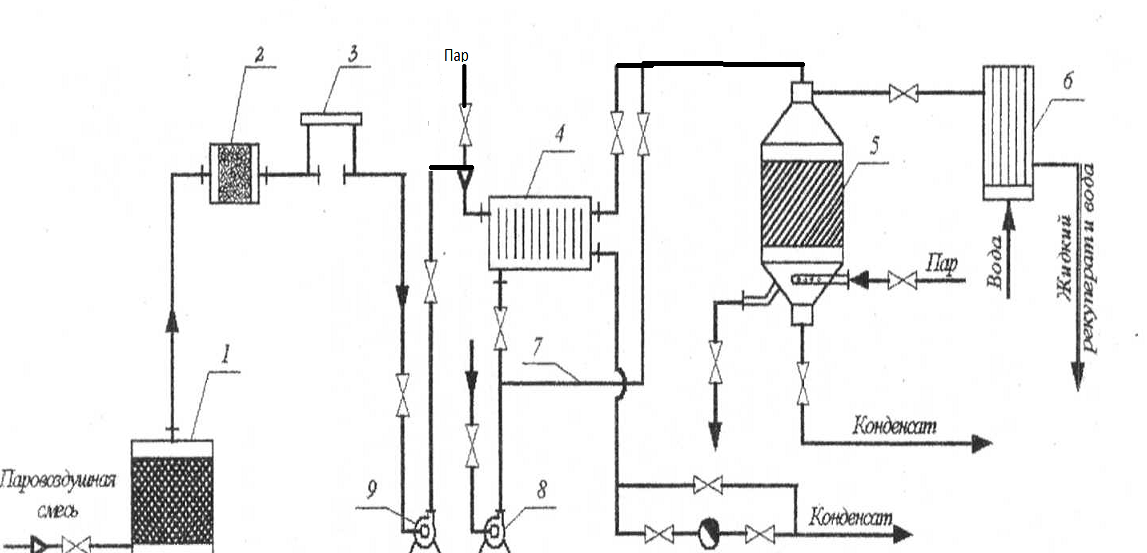

1 - кипятильник. 2 - конденсатар, 3 - вентиль, 4 - испаритель, 5 - абсорбер, 6 - теплообменникРис.10 — Водоаммиачная абсорбционная холодильная установка

Аммиак очень хорошо поглощается водой, причем температура кипения раствора выше, чем аммиака. В водоаммиачной абсорбционной холодильной установке 50%- раствор аммиака в воде поступает в кипятильник1. Пары чистого аммиака поступают в конденсатор 2, где конденсируются при охлаждении его водой. Затем жидкий аммиак поступает в дросселирующий вентиль 3 и испаритель 4. Давление аммиака надает до атмосферного, он испаряется и отнимает тепло от охлажденной среды. Из испарителя пары аммиака поступают в абсорбер, где поглощаются слабым аммиачным раствором, орошающим абсорбер. Этот раствор охлаждается в теплообменнике 6 более холодным концентрированным раствором аммиака, перекачиваемым из абсорбера 5. Кипятильник 1 обогревается паром, поступающим в змеевик.

Описание процесса

Искусственное охлаждение широко применяется в различных областях народного хозяйства. Способы получения искусственного холода классифицируется по требуемой температуре охлаждения. Действие абсорбционных холодильных установок основано на поглощении паров холодильного агента каким-либо абсорбентом и последующим выделением его путем нагревания. Вместо сжатия холодильного агрегата в компрессоре, необходимого для последующей конденсации, в абсорбционной холодильной установке применяются десорбция и отгонка холодильного

агента из растворителя под избыточным давлением. Наиболее распространенным холодильным агентом в абсорбционных установках являются аммиак, а абсорбентом - вода.

Технологические параметры

Количество греющего пара |

3.65 кг/с |

Температура |

133 °С |

Давление пара |

0,1 МПа |

Температура охлажденного аммиака |

26 °С |

Давление охлажденной воды |

0,2 МПа |

Давление аммиака после редуцирования |

0,0012 МПа |

Расход охлаждаемой среды |

1 кг/с |

Температура охлаждаемой среды |

0 °С |

Температура орошения абсорбционной колонны |

36 °с |

Расход орошаемого раствора |

0,2 кг/с |

|

|

Температура охлаждающей воды |

-22 °С |

Температура аммиака в теплообменнике |

-26 °С |

Т11.Процесс сушки.

Описание процесса

Процессом сушки называется удаление влаги из различных сыпучих, кристаллических и волокнистых материалов. По своей физической сущности сушка - сложный тепло- и нассообменный процесс, скорость которого в основном определяется скоростью диффузии влаги и материала. По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

конвективную - путем непосредственного соприкосновения высушиваемого материала с сушильным агентом - нагретым воздухом или топочными газами;

контактную - путем подвода тепла от теплоносителя к материалу через теплопередающую поверхность;

диалектическую - путем нагревания высушиваемого материале в поле высокой частоты;

радиационную - путем передачи тепла инфракрасными лучами;

сублимационную - в глубоком вакууме при низких температурах.

Конструкции сушилок довольно разнообразные и отличаются по ряду признаков: способу подвода тепла, используемому теплоносителю, способу организации процесса, состоянием высушенного материала. Наиболее широкое применение в промышленности нашли барабанные сушилки.

Барабанная сушилка состоит из стального барабана 4 с бандажами 3, опирающимся на опорные ролики 11. Барабан сушилки вращается мотором через редуктор, малая шестерня 10 которого входит в зацепление с большой венцовой шестерней в средней части барабана. Барабан вращается на опорных роликах с наклоном к горизонту на угол 3-6°. Число оборотов барабана невелико - 3-8 в минуту. Влажный материал подается питателем 11 через загрузочный бункер 1 в верхнюю часть барабана, захватывается расположенными внутри барабана лопастями 2, непрерывно перемешиваясь, подходит к нижнему концу барабана, поступает в бункер 7 и выгружается разгрузочным шнеком 8.

В качестве сушильного агента используется воздух, подаваемый в сушилку вентилятором 6 через калорифер 12, который обогревается с помощью пара. Отработанный нагретый воздух частично выбрасывается через фильтр 5 в атмосферу, частично поступает на вентилятор 6. Время пребывания материала регулируют изменением скорости его вращения, а также изменением наклона к горизонту.

рис.11

Барабанная сушилка

рис.11

Барабанная сушилка

Технологические параметры

Температура в сушилке -180 °С

Давление - 0,013 МПа

Производительность сушилки - 100 кг/с

Давление на входе вентилятора 6 - 0,0025 МПа

Температура высушенного полимера - 140 °С

Т12.Процесс адсорбции.

Описание процесса

Адсорбцией называется процесс поглощения одного или нескольких компонентов из газовой смеси или раствора твердым поглотителем -адсорбентом. Процессы адсорбции применяются в промышленности при очистке газов, осветлении растворов, извлечения летучих растворителей из смеси с воздухом или другими газами. Процессы адсорбции проводятся в аппаратах периодического действия с неподвижным слоем абсорбента и в аппаратах с движущимся или кипящим слоем абсорбента. Наибольшее распространение имеют абсорбенты с неподвижным слоем поглотителя. Несмотря на периодическую работу аппаратов, адсорбционная установка в целом работает непрерывно, т.к. в разных аппаратах осуществляются различные стадии процесса. Рассмотрим работу такой установки. Очищенный газ проходит через фильтр 1, где освобождается от пыли, засоряющий абсорбент и снижавший его поглотительную способность, т.к. пары распределенного вещества (бензола, бензина, растворителей) могут образовать с воздухом взрыво- и пожароопасные смеси, на трубопроводе очищенного газа устанавливают огиепреградитель 2, взрывную мембрана 3, и вентилятор 9, который подает газ в абсорбер 5. При проведении процесса регенерации абсорбента, паровоздушная смесь поступает в конденсатор б и далее в отстойник. Горячий воздух для сушки адсорбента подается вентилятором 8 через калорифер 4. Воздух для охлаждения подается

также вентилятором, но минуя калорифер по обводной линии 7

Технологические параметры

Объем воздуха, поступающего на очистку - 9000 нм3/с

Температура воздуха - 31 °с

Давление - 0,099 МПа

Линейная скорость прохождения воздуха через слой угля - 0,25 м/с

Расход пара на адсорбцию -0,15 кг/с

Расход пара на калорифер - 0,045 м3/с

Температура воздуха из калорифера - 110°С

Воздуха для охлаждения абсорбента - 22 °С

1-фильтр, 2—огнепреградитеаь, 3-взрывная-мембрана, 4-калорифер, 5—адсорбер, 6-охладитель, 7~обходная линия, 8- вентилятор для воздуха, 9-вентилятор для газа

Рис. 12- Схема адсорбционной установки