- •Введение

- •1. Цель и задачи выполнения контрольных работ

- •2.1Темы контрольных работ

- •Т10.Процесс абсорбционно холодильной установки

- •Т13.Процесс очистки технических стоков воды

- •Т14.Процесс производства капроновой нити (лески).

- •3 Информационно-методическая часть

- •3.1 Основная литература

- •3.2 Дополнительная литература

2.1Темы контрольных работ

Общие принципы анализа и расчета процессов и аппаратов –материальный баланс, тепловой баланс

Интенсивность процессов и аппаратов-движущая сила для гидромеханических процессов, для теплообменных и массообменных процессов

Системы единиц измерения физических единиц

Физические свойства жидкостей-плотность и удельный вес, давление и вязкость

Основное уравнение гидростатики

Пневматическое измерение количества жидкости в резервуаре

Основные характеристики движения жидкостей

Гидравлические сопротивления в трубопроводах

Основы теплопередачи-теплопроводность,конвенкция,тепловое излучение

Определение тепловой нагрузки

Определение средней разности температур и средних температур теплоносителей

Определение коэф. теплопередачи

Конструктивный расчет теплообменника

Основы массопередачи-гомогенные и гетерогенные системы

Виды процессов массопередачи

Принципиальная схема экстракции

Технология и техника сушки

Измельчение твердых тел

Крупное дробление

Среднее и мелкое дробление

Технология сортировки материалов

Грохочение

Гидравлическая классификация

Воздушные сепараторы- пример работы сепаратора

Сжигание газообразного топлива

Сжигание твердых горючих материалов

Ректификация

Адсорбция

Абсорбция

Кристаллизация

Экзотермический обжиг

Пневмотранспортировка

Основы составления математических моделей

Классификация химических реакторов по количеству фаз

Общее уравнение материального баланса химического реактора

Виды химических реакторов

Классификация химических реакторов по организации движения потоков

Классификация химических реакторов по организации теплового режима

Дать определения адиабатическим и изотермическим реакторам.

Реактор идеального перемешивания и его материальный баланс.

Реактор идеального вытеснения и его материальный баланс.

Элементы химико- технологической системы, связи и структура.

Разработка концептуальной модели технологического процесса.

Критерии эффективности технологических процессов

Цель и задачи анализа технологических процессов.

Основные понятия о технологическом процессе.

Анализ функционирования технологического процесса.

Проблемы пуска и останова агрегатов.

Безопасность производства.

Вода как сырье и как вспомогательный компонент производства.

Системы теплоснабжения, вентиляции и кондиционирования.

Системы очистки газовых выбросов и сточных вод.

Показатели эффективности технологических процессов и производств

Общие представления о химическом производстве как химико-технологической системе

Иерархическая структура химико-технологической системы

Связи в химико-технологической системе

Структурная и операторная схемы. Привести примеры.

Функциональная иерархическая структура системы управления «треугольного» типа

По темам Т1-Т15 студент должен нарисовать схему процесса, нарисовать структурную и операторскую схему процесса,описать технологию, найти показатели эффективности для данного процесса и с их учетом, автоматизировать процесс

2.2 Технологические процессы

Т1.Процесс приготовления 2х компонентной смеси

Рис1

Технологические параметры

Температура исходных компонентов 26 °С

Уровень в емкости 1,2,3 1,5 м

Давление греющего пара 0,1 МПа

Количество исходного продукта1 0,8 кг/с

Количество исходного продукта2 1,2 кг/с

Температура пара 134 °С

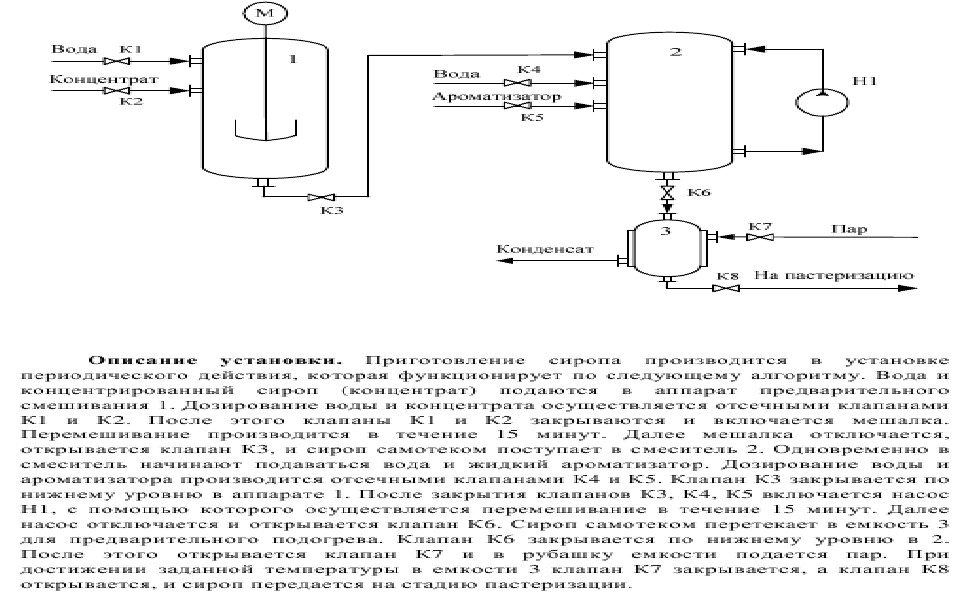

Т2.Процесс приготовления сиропа

Рис2

Технологические параметры

Температура воды 26 °С

Уровень в емкости 1 3м

Уровень в емкости 2 2,5 м

Давление греющего пара 0,1 МПа

Количество исходного продукта 1,2 кг/с

Температура пара 134 °С

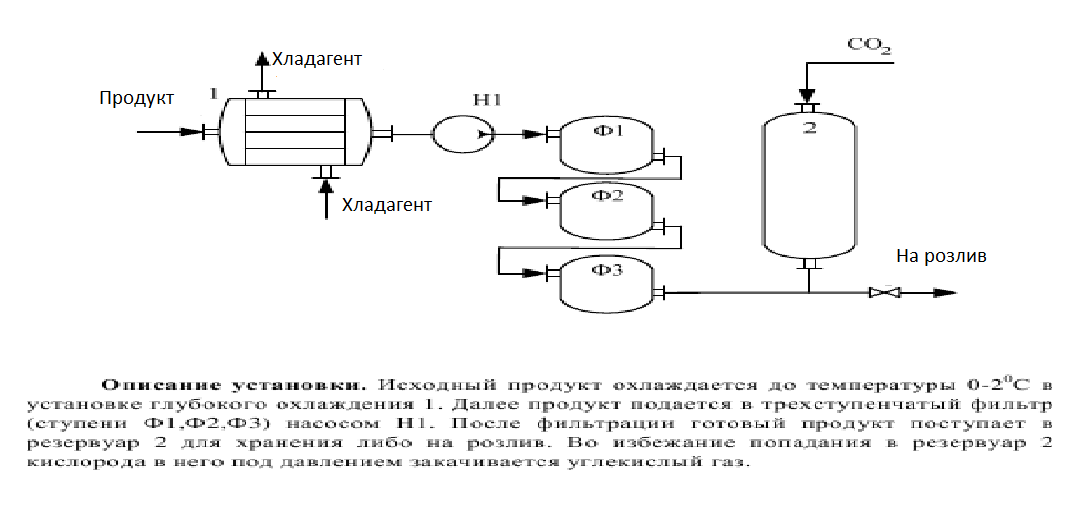

Т3.Процесс фильтрации

Рис3

Технологические параметры

Температура исходного продукта 26 °С

Уровень в емкости 2 2,5 м

Давление в емкости 2 0,01 МПа

Количество исходного продукта 1,2 кг/с

Температура хладоагента -5°С

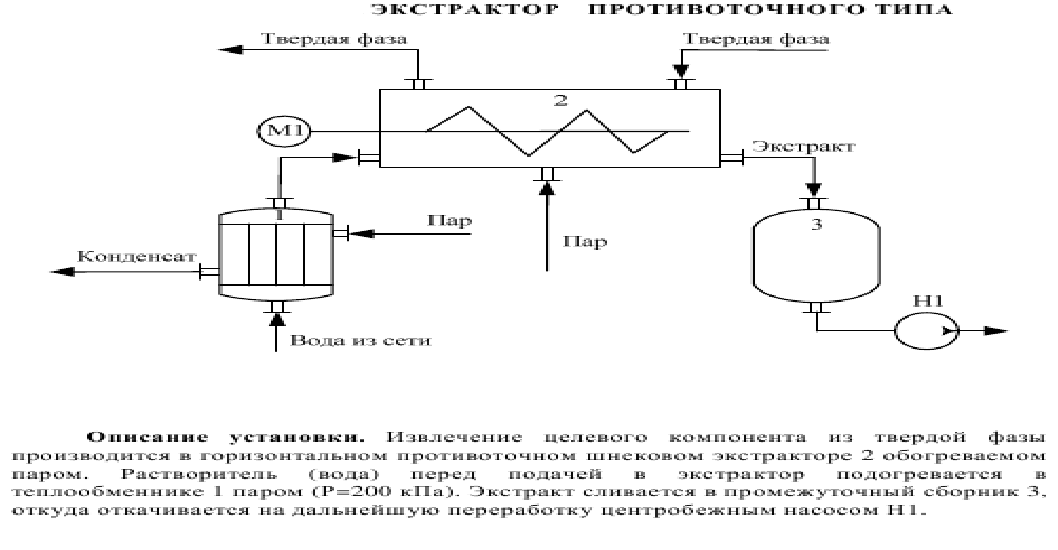

Т4.Процесс выделения экстракта

Рис4

Технологические параметры

Температура воды из сети 26 °С

Уровень в емкости 3 1,5 м

Давление греющего пара 0,1 МПа

Количество исходного продукта 10,2 кг/с

Температура пара 134 °С

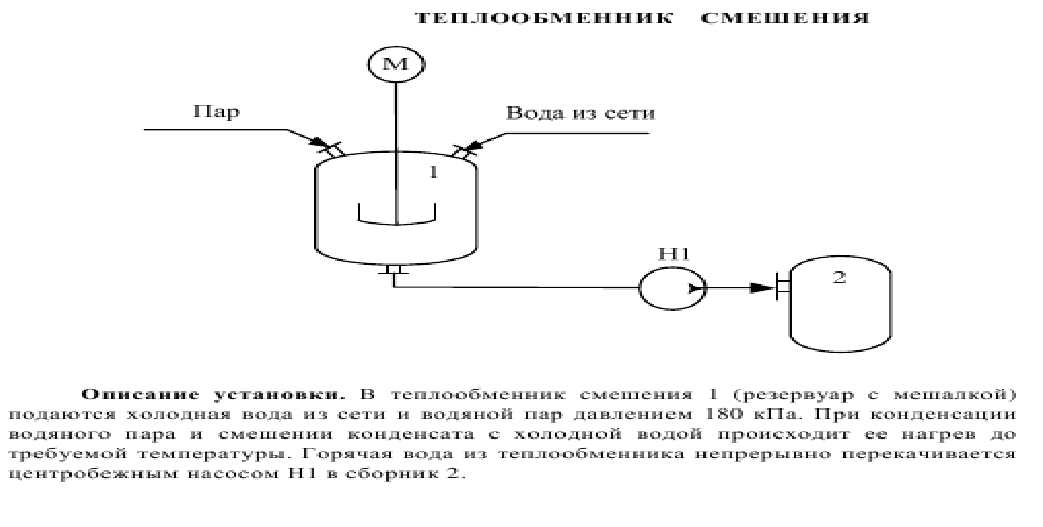

Т5.Процесс теплообмена

Рис5

Технологические параметры

Температура воды из сети 26 °С

Уровень в емкости 1 1,5м

Уровень в емкости 2 1,5 м

Давление греющего пара 0,1 МПа

Температура пара 134 °С

Т6.Процесс выпаривания

Рис6

Технологические параметры

Температура воды из сети 26 °С

Уровень в емкости 1 1,5 м

Уровень в емкости 3 1,5м

Давление греющего пара 0,2 МПа

Количество исходного продукта 10,0 кг/с

Т7.Процесс получения моющего раствора

Рис7

Технологические параметры

Температура воды из сети 26 °С

Уровень в емкости 1 1,3м

Уровень в емкости 2 2,5 м

Уровень в емкости 3 3,5 м

Давление греющего пара 0,1 МПа

Количество концентрированной щелочи 5,2 кг/с

Температура пара 134 °С

Т8.Процесс пастеризации

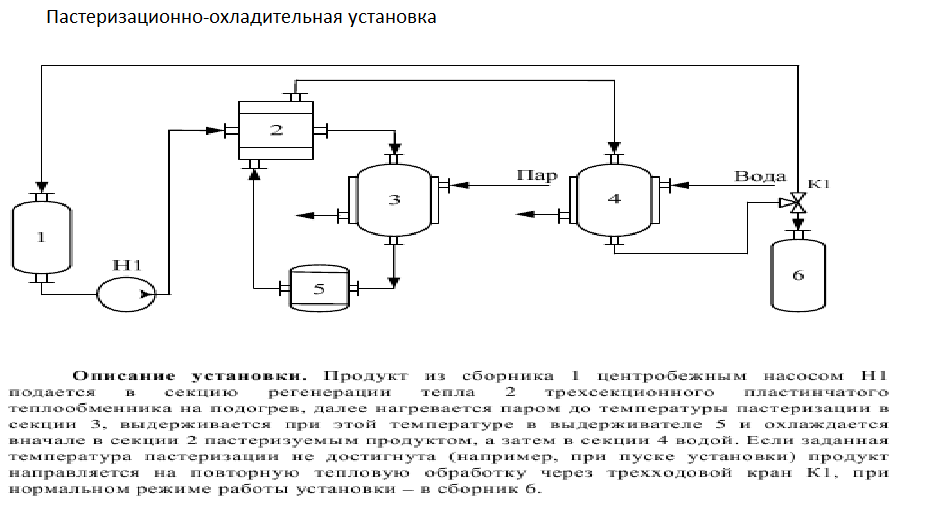

Рис8

Технологические параметры

Температура воды из сети 26 °С

Уровень в емкости 1 2,5 м

Уровень в емкости 6 2,5м

Давление греющего пара 0,1 МПа

Количество исходного продукта 5,2 кг/с

Температура пара 134 °С

Т9.Процесс выпаривания

Рис9

Описание

процесса

Описание

процесса

Выпариванием называется процесс концентрирования жидких растворов нелетучих веществ путем частичного удаления растворителя при кипении жидкости. В процессе выпаривания парообразование происходит за счет подвода тепловой энергии. В химической и других отраслях промышленности выпариванию подвергают главным образом водные растворы. При больших количествах упариваемого раствора общая затрата тепловой энергии бывает очень велика и это вызывает необходимость изыскать способы ее экономичного расходования. Расход греющего пара снижается, если процесс проводят в многокорпусных выпарных установках. Схема многокорпусной установки, работающей при прямоточном движении пара и раствора, представлена на рисунке 9.

Поскольку вместе с водой, подаваемой на охлаждение, в конденсатор поступает растворенный в воде атмосферный воздух, выделяющийся из раствора при нагревании, барометрический конденсатор соединяется с вакуум-насосом 8, откачивающим скапливающиеся не конденсирующиеся газы.

Выпаренный до заданной концентрации раствор откачивается из последнего корпуса 6 центробежным насосом 11 в емкость 1. В этой схеме благодаря уменьшению давления от корпуса к корпусу раствор перемещается самотеком и количестве перетекающего раствора регулируются установленными на трубопроводах регулирующими устройствами.

Технологические параметры

Температура исходного раствора 26 °С

Уровень в емкости 2 1,5 м

Давление после насоса 0,3 МПа

Давление греющего пара 0,1 МПа

Расход пара на подогреватель 0,8 кг/с

Расход пара, подаваемого в первый корпус 2,2 кг/с

Количество исходного продукта 1,2 кг/с

Температура пара 134 °С

Температура пара во втором корпусе 93 °С

Температура пара в третьем корпусе 47 °С

Температура пара В барометрическом баке 35 °С

Давление во втором корпусе 0,019 МПа

Давление в третьем корпусе 0,0105 МПа

Давление в барометрическом баке 0,0101 МПа

Расход упаренного продукта во второй корпус 1,1 кг/с

Расход упасенного продукта в третий корпус 1 кг/с

Уровень в емкости 1 1,5 м

Уровень в емкости 9 1 м

Давление после насосом 8 0,01 МПа