- •Введение в специальность

- •1. Краткая история и структура института

- •2 Особенности обучения в вузе

- •3 История кафедра «Оборудование и робототехника переработки пластмасс».

- •4 Организация производства на предприятиях по производству изделий из пластмасс

- •Области применения продукции из полимерных композиционных материалов

- •5.1.Полимерная упаковка

- •5.2. Строительство

- •5.3.Медицина

5.2. Строительство

Номенклатура полимерных строительных полимерных изделий чрезвычайно многочисленна. Перспективы использования пластиков в строительстве рассмотрим подробнее на примере активно разрабатываемых в последние годы материалов на основе наполненного древесным наполнителем полимерного связующего, так называемых древопластиков, или древесных композиционных полимерных материалов (ДКПМ).

Виды ДКПМ

Изобретателем данной технологии является итальянская компания ICMA San Giorgio. В начале 70-х годов специалисты этой компании разработали технологию производства ПП листа с древесным наполнением, запатентованную в 1974; году под маркой WOODSTOCK. Материал напоминает дерево, также пахнет, не боится влаги, не гниет, не рассыпается, не трескается, прочен, обрабатывается, как и дерево. Производство древесно-полимерных композиционных материалов на основе термопластов (ДКТП) было начато в начале 80-х годов прошлого века для нужд автопрома, но уже с середины 90-х годов их применяют и в строительстве.

Преимущества ДКПМ:

доступность сырья;

хорошее соотношение цена/качество:

возможность использования высокопроизводительных методов переработки экструзии, литья, прессования;

экологические преимущества производства и изделий;

долговечность изделий, низкие затраты на ремонт, монтаж.

устойчив ко всем погодным условиям

обладает стабильной геометрией

устойчив к ударам и механическому воздействию

не скользит благодаря рифленой поверхности даже во влажном состоянии

не образует сучков и заноз

имеет равномерный цвет по толщине и обладает устойчивостью к выгоранию

устойчив к поражению бактериями, грибками и насекомыми

легко укладывается и при необходимости разбирается без участия профессионалов

не требует специального ухода

является высокоэкологичным продуктом

Эта отрасль на стыке интересов полимерной промышленности, деревообработки и индустрии утилизации.

Классификация ДКПМ представлена на рис.8

Рисунок

8 - Классификация ДКПМ.

Рисунок

8 - Классификация ДКПМ.

Свойства ДКПМ:

Прочность зависит от состава и плотности ДКПМ. Наиболее распространены рецептуры на основе ПЭ, но быстро расширяется производство более прочных ДПКМ на основе ПВХ. При этом жесткость ДПКМ в несколько раз выше жесткости исходного полимера.

По технологическим свойствам ДПКМ подобны термопластам, поэтому их перерабатывают экструзией, литьем, ротационным формованием, прессованием. Но в отличие от термопластов они более стабильны при экструзии, поэтому из них производят сложные многокамерные профили и массивные, толстостенные изделия весом до 30 кг на погонный метр. Изделия из ДПКТ можно деформировать в горячем виде (гнуть, формовать под давлением или под вакуумом). Эти материалы превосходно подвергаются механической обработке (пилению, строганию, шлифованию, полировке) и замечательно удерживают винты и шурупы. ДПКМ легко утилизируются.

Устойчивость ДПКТ к эксплуатационным воздействиям (влага, растворители, УФ-излучение, грибки, бактерии) близка к устойчивости термопластов. Изделия из ДПКТ имеют срок эксплуатации от 20лет и более, даже пожизненную гарантию.

ДПКТ имеют приятные тактильные качества и внешний вид, включая широкую цветовую гамму, изделия можно декорировать шлифованием, тиснением, печатью, лаком, облицовыванием.

ДПКТ на основе ПВХ – самозатухающие, а на основе полиолефинов – горючи; пламя ровное и спокойное, при горении запах древесины. Вводя огнезащитные добавки, можно снижать воспламеняемость и горючесть.

Из ДПКТ можно изготавливать детские игрушки и мебель (производство этих материалов экологически безопасно).

Состав ДПКМ

Термопластичные ДПКТ производят на основе полимера, наполненного древесным наполнителем с применением функциональных добавок (4-8%) –пигменты, стабилизаторы, бактерицидные добавки, антипирены (рис.9).

Полимерная матрица – только те полимеры, которые можно перерабатывать при температурах ниже 200˚С (при более высоких температурах возможно термическое разложение древесины и ухудшение физических и оптических свойств изделий). Лучше использовать ПЭВП, имеющий более высокую абразивную устойчивость, химическую стойкость, твердость, жесткость, газопроницаемость, коэффициент теплового расширения.

Рисунок 9-Состав композиции ДКПМ

ПП по прочности, жесткости, износостойкости превосходит ПЭ, но изделия из него более хрупкие, особенно при низких температурах и при креплении шурупами необходимо предварительное засверливание для предотвращения растрескивания.

Менее распространен ПВХ из-за токсичности.

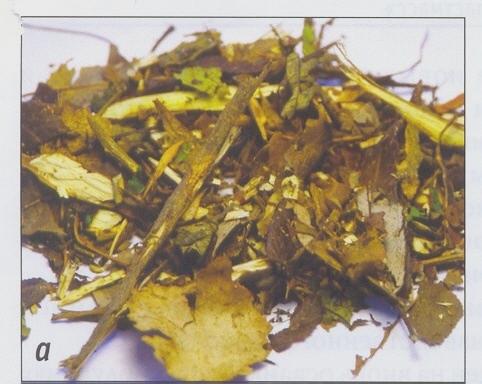

Наполнители (рис.10): сухие древесные отходы, технологическая щепа, бамбук, рисовая шелуха, стебли хлопчатника, некоторые виды соломы и др компоненты, содержащие достаточное кол-во целлюлозы.

Рисунок 10- Исходный материал – древесные отходы (до 20мм)

Древесина измельчается в мельницах молоткового типа до 0,5 или 0,2 мм.

Выбор фракции зависит от требований к внешнему виду поверхности и определяет адгезию полимера и наполнителя (не слишком хорошую).

Пылевидные частицы (менее 0,05мм) плохо смачиваются полимером и соответственно, склонны к выкрашиванию.

Включения коры ухудшают внешний вид поверхности и прочность, твердые минеральные частицы изнашиваю экструдер и фильеры.

Влажность древесины в готовом композите не должна быть выше 1%, поэтому древесную муку сушат до влажности как минимум 8%, а окончательное удаление влаги происходит в процессе переработки. Молотковые мельницы эффективно измельчают древесину при влажности не более 8%.

Сушка древесной муки – в барабанных или в пневматических сушилках.

Термопласт и аддитивы не требуют специальной подготовки. Перед использованием их выдерживают в сухом отапливаемом помещении для выравнивания температуры и удаления излишней влаги.

Важнейшая операция – горячее компаундирование, в ходе которого компоненты сплавляются и объединяются в однородную плотную и прочную структуру.

Добавки.

В состав смеси входят:

вещества, улучшающие адгезию полимера и наполнителя (связующие добавки);

вещества, улучшающие текучесть и эластичность материала; добавки скольжения для облегчения прохождения расплава через каналы экструдера и фильеры (снижают силы трения и прилипания расплава к внутренним стенкам);

антиоксиданты для предотвращения термоокисления при переработке и для замедления деструкции при эксплуатации, для защиты от агрессивных сред (иначе полимер деполимеризуется и превратится в порошок);

светостабилизаторы (менее 0,1%)- для сохранения цвета и мех прочности, защищая от УФ-лучей;

антипирены (огнезащитные добавки) для устойчивости к воспламенению, которое определяется индексом распространения пламени.

Области применения ДКПМ

За рубежом свыше 150 компаний производят гранулы и изделия из ДПКМ.

Ассортимент изделий:

террасные декинги (доски), ступени, перила, лаги, заборы, ограждения, наружные стеновые панели (сайдинги, вагонка), кровельные изделия, трубы.

Транспортная индустрия: внутренняя облицовка вагонов, салонов.

Детали интерьера – полы, стеновые и потолочные панели, колонны, столбы, дверные коробки, плинтуса, элементы мебели, стулья (ИКЕА), профили (рис.11).

Городская, парковая и садовая мебель, наружные солнцезащитные жалюзи.

Транспортные поддоны.

Рисунок 11-примеры изделий из ДКПМ

Этапы технологического процесса производства изделий из ДПКМ:

- подготовка компонентов и их дозирование;

- смешивание компонентов и получение компаунда;

-формование изделия экструзией, литьем или прессованием;

-декорирование изделия.

Смешивание и компаундирование - ключевое звено технологии. Требование к этому процессу:

-обеспечение исключительно равномерного распределения небольшого кол-ва добавок по всей массе композита;

-время и температура компаундирования должны быть минимальны, чтобы избежать термоокислительной деструкции полимера.

-полимерные цепи не должны подвергаться чрезмерным механическим напряжениям для избежания механической деструкции.

-необходимо создать условия для дегазации, т. е. удаления влаги и воздуха из материала.

Гранулы ДПКТ можно хранить неограниченное время и транспортировать на большие расстояния.

Гранулят загружают в экструдер (рис.12) и выдавливаются через фильеру в форме листа, профиля, калибруются, охлаждаются, режутся и укладываются в пакеты.

Рисунок 12- Экструзионная линия для производства профиля из ДКПМ

Для компаундирования чаще используют длинные 2-хшнековые цилиндрические или конические экструдеры с противоположным вращением шнеков, имеющие хорошие компаундирующие свойства и создающие высокое давление в фильере (рис. 13).

Постэкструзионные устройства не отличаются от используемых в производстве полимерных профилей и включают: калибрационный стол, тянущее устройство, отрезную пилу и сбрасыватель или укладчик. Обычно доски из ДКПМ перед окончательным охлаждением обрабатывают специальными металлическими щетками, которые делают поверхность менее скользкой и имитируют узор натурального дерева.

Рисунок 13 - Фильера для производства профиля из ДКПМ

Производительность экструзионных линий для профильных изделий -50-200 кг/час; для листов и панелей – 300-400 кг/час. Производительность грануляционных линий – до нескольких тонн в час.

В комплект оборудования для производства профилей из ДПКП часто включают тиснильный или шлифовальный станок, а также дробилку для измельчения бракованных профилей.

Менее распространена в настоящее время технология литья под давлением ДКПМ, в этом случае используют стандартные ТПА, а технологические особенности сырья учитывают при конструировании оснастки.