- •Введение в специальность

- •1. Краткая история и структура института

- •2 Особенности обучения в вузе

- •3 История кафедра «Оборудование и робототехника переработки пластмасс».

- •4 Организация производства на предприятиях по производству изделий из пластмасс

- •Области применения продукции из полимерных композиционных материалов

- •5.1.Полимерная упаковка

- •5.2. Строительство

- •5.3.Медицина

4 Организация производства на предприятиях по производству изделий из пластмасс

Система организации современных предприятий по переработке пластмасс весьма разнообразна и специфична. Однако существует общая схема управления и организации производственного процесса, которая с некоторыми вариациями, реализуется на предприятиях отрасли переработки пластмасс.

Рассмотрим основные понятия. В ГОСТ 3.1109-73 установлено, что производственный процесс – это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий, технологический процесс – часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства. По определению, даже непрерывный технологический процесс (а такие процессы характерны для переработки пластмасс экструзией, вальцеванием и каландрованием, намоткой и т.д.) может являться частью дискретного производственного процесса. Краткая информация о структуре подразделений, обеспечивающих деятельность предприятия и перечень кадрового состава производственного подразделения приведены ниже.

Структурные подразделения предприятий:

Дирекция

Бухгалтерия

Отдел снабжения

Отдел сбыта

Транспортное подразделение

Отдел развития

Производственные цеха

ОТК

Структура производственного подразделения включает:

производственный участок

склад сырья

склад продукции

участок упаковки /комплектации

ремонтно-механический участок

склад оснастки

ОТК

компрессорная

вентиляционная

транспорт и др.

*Пример кадровой структуры производственного подразделения:

Начальник производства

Главный технолог

Главный механик

Начальник смены

Технологи

Наладчики

Операторы

Упаковщицы

Разнорабочие

Специалисты ОТК

*Кадровая структура предприятий определяется многими факторами, в том числе масштабом производства, номенклатурой продукции, внутрикорпоративными требованиями и др.

Области применения продукции из полимерных композиционных материалов

Области применения полимерной продукции представлены на рис.1.

Рисунок 1- Области применения полимерной продукции

5.1.Полимерная упаковка

Производство полимерной упаковки динамично развивается на протяжении последних десятилетий. Поставки полимерных упаковочных материалов возрастают в среднем на 12,3% в год, что более чем в 4 раза превышает уровень поставок других упаковочных материалов. Преимущества полимеров в качестве упаковочных материалов:

- простота формования,

- легкость,

- устойчивость к разрушению,

- яркость цветов, прозрачность,

- теплота на ощупь,

- выгодное соотношение «цена-качество»

- возможность создания материалов с заданным комплексом свойств.

Недостатки использования пластиковой упаковки:

- экологические аспекты применения полимеров,

-рост отходов, которые нуждаются в дорогостоящей переработке (мусор в большей степени состоит из упаковки).

При быстром и автоматизированном товарообороте основным условием успешной логистики является использование стандартизованных транспортных средств. Решающим в этом отношении стало изобретение морского контейнера в 1956 году американцем Малькольмом Мак Лиином. Соответствующие мировому стандарту ISO контейнеры длиной 6 или 12,2м, шириной 2,4м, высотой 2,6м ускорили и удешевили международную перевозку товаров путем упрощения товарооборота между такими транспортными средствами как корабль, железная дорога и грузовик.

Похожий эффект имело введение европалеты и соответствующей системы, согласно которой поддоны в конце рейса снова вводятся в процесс товарооборота. Поддон (используется для штучных товаров) - это стандартизованный базисный элемент, упрощающий обращение с грузами (загрузка, разгрузка, складирование товаров в стеллажи посредством вилочного автопогрузчика). В течение многих лет европалета размерами 800 (или 1000)х1200х144 мм является общепринятым типом тары для транспортировки различных товаров.

Виды поддонов, представлены на рис.2.

Рисунок

2- Виды поддонов для перевозки штучных

товаров.

Рисунок

2- Виды поддонов для перевозки штучных

товаров.

Уже несколько лет крупные контейнеры с основанием, соответствующим по размерам европалете, увеличивают эффективность транспортировки мелких товаров массового производства или сельскохозяйственных продуктов.

Ранее крупногабаритную тару изготавливали исключительно из древесины, а последние 20лет большую популярность приобрели пластики благодаря свободе оформления. Примерами тому являются

внедрение систем по зажиму транспортируемого товара,

оснащение специальными вставками из нескользящей эластичной пластмассы с целью улучшения эксплуатации ящиков зимой,

изготовление контейнеров с гладкими поверхностями со всех сторон при использовании их в условиях с повышенными требованиями к гигиене.

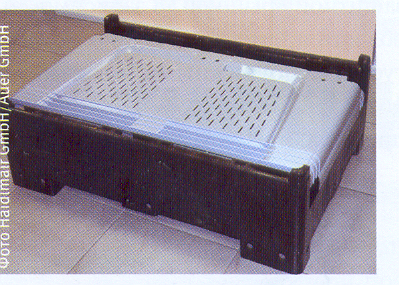

Котейнеры big box

Для доставки навалочного груза (мелких полуфабрикатов, фруктов) и жидкостей, причем в достаточно больших объемах была внедрена система емкостей, называемых big box (рис.3).

Рисунок 3- Контейнеры big-box (для навалочных грузов)

Базовые емкости big-box 2-х типов имеют стандартные размеры:

1200х800мм – для евроформата, 1200х1000мм – для формата ISO, а в зависимости от модели боковые стенки различаются по высоте -от 790 до 1000мм. Контейнеры штабелируемы и имеют грузоподъемность до 4тонн. Эта базисная концепция является основой для различных вариантов ящиков, дизайн которых индивидуально подстраивается под область применения. Так, стенки контейнера могут быть либо гладкими, либо перфорированными. Варианты емкостей для жидких или порошкообразных товаров, оборудованы выпускными приспособлениями и могут закрываться защитной крышкой. В зависимости от целесообразности big box комплектуется неподвижными ножками, полозьями или колесами. Кроме того, предлагаются складные варианты для уменьшения транспортного объема при порожней транспортировке.

Жесткая полимерная упаковка

Жесткая упаковка в отличие от гибкой не меняет своей формы и размеров при заполнении продукцией, способна выдерживать внешние механические воздействия. Российский рынок жесткой упаковки начал формироваться с начала 90-х годов, когда возникла необходимость в производстве коррексов для наборов шоколадных конфет. Несколько позже на рынке появились контейнеры , для тортов, печенья, салатов и т д.

Из полимеров выпускается около 70% упаковки для косметики, парфюмерии, а также 80% всех крышек и пробок в мире.

По способу получения различают следующие виды жесткой упаковки*:

1. термоформованная (одноразовая потребительская тара, выдавленная из листового материала: стаканчики, контейнеры, тарелки);

2. выдувная (бутылки и банки, канистры, полученные экструзией с раздувом) и инжекционно-экструзионная (из преформ, изготовленных литьем);

3. литьевая (футляры для CD/DVD, баночки для косметики, для сыпучих продуктов, ведра, ящики, поддоны, контейнеры);

4. комбинированная (сочетающая разнородные материалы, например, пластик- с бумагой, картоном, алюминием).

Преимущества жесткой полимерной упаковки:

-удобство использования для перевозок, складирования и хранения различной продукции (воды, молочных продуктов, рыбы, солений, растительного масла, олифа, клеи, машинные масла и др.);

*Методы производства изделий из пластмасс будут рассмотрены в тексте в соответствующем разделе.

-полимерная упаковка обладает отличной сопротивляемостью к различным нагрузкам, хорошей прочностью;

-защищает продукцию от внешних воздействий;

-легко штабелируется, что позволяет экономить площадь и не прибегать к использованию вспомогательных средств для складирования;

-выгодно отличается по стоимости (пластмассовые бочки и бидоны для молочной продукции в несколько раз дешевле алюминиевых).

Материалы для жесткой упаковки

Полимеры для упаковки сочетают хорошие эстетические и изолирующие свойства, прозрачность, непроницаемость, низкую плотность, невысокую стоимость, поэтому они выигрывают при сравнении с картоном, деревом, стеклом и металлом.

Самые распространенные материалы для жесткой тары: многотоннажные полимеры – полиэтилен (ПЭ), полипропилен (ПП), полистирол (ПС), полиэтилентерефталат (ПЭТ), поливинилхлорид (ПВХ).

Термоформованная упаковка

производится из листов (толщиной 0,5-2мм) или рулонных материалов (0,25-1мм) методами вакуум- или пневмотермоформования.

Преимущества термоформованной упаковки:

- метод термоформования массовый и дешевый:

- метод единственно приемлемый для производства изделий с большой поверхностью и тонкими стенками;

- можно производить изделия не только прямоугольной, но круглой или овальной или другой формы;

- можно изготавливать изделия с перегородками, отделяющими несколько продуктов;

-можно изготовить посуду для микроволновых печей;

- изготовление упаковки с поддержкой продукта, препятствующей его перемещению и сдвигу в самой упаковке (это важно, если для демонстрации упаковка размещается на полках под углом);

- можно создавать оригинальную упаковку эксклюзивной формы, цвета, с логотипом производителя и датой изготовления.

Первой термоформованной упаковкой в нашей стране стал коррекс из ПЭТ (для фиксации изделий в ячейках – конфет, зефира, печенья, для слесарного и др инструмента).

Другой пример – блистер (blister - пузырь) и скин (skin - кожа), упаковки для тортов, одноразовая посуда, лекарств и др. Основные материалы для их изготовления – ПВХ и ПС, ПП.

Комбинированная упаковка – это единая конструкция из 2-х или более различных материалов (листовые или пленочные полимеры с бумагой, картоном, алюминиевой фольгой)-обеспечивает декоративность, эстетичность и надежную сохранность и высокие потребительские свойства упакованной продукции. По амортизационно - защитным свойствам значительно превосходит тару из гофрированного картона, дерева и других материалов.

Виды комбинированной упаковки представлены на рис.4.

Рисунок 4- Виды комбинированной упаковки.

Преимущества комбинированной упаковки:

прозрачность

герметичность и жесткость

индивидуальность, запоминаемость

надежная фиксация товара внутри упаковки

прорезь для развешивания товара в отделах самообслуживания

Пример комбинированной упаковки:

упаковка типа «пакет в коробке» (bag in box) –это пакет-вкладыш из одно- или двухслойной ПЭТ- или ПА-пленки или из ламинированных фольгой или бумагой материалов, снабженный специальным сливным приспособлением или без него и помещенный в коробку. После заполнения продуктом мешок герметично закрывают и помещают в коробку, или ящик из гофрокартона, или в решетчатый пластмассовый ящик. Вместимость этого вида тары – от 1 до 200 и более литров. Наиболее часто используют пакет в коробке вместимостью от 5 до 20л (для пастообразных и жидких продуктов: молоко, соки, вина, мягкое мороженое). Розлив продукта в пакет в коробке осуществляется в комплексе с асептическим консервированием.

Блистерная упаковка (рис. 5) состоит из жесткой картонной подложки и футляра из прозрачного полимерного листового материала.

Преимущества блистерной упаковки:

-прозрачность, позволяющая видеть товар, не распечатывая его;

-герметичность и жесткость для предохранения товара от механических повреждений;

-индивидуальность и запоминаемость за счет изображения логотипа или др информации;

-надежная фиксация товара внутри упаковки, с заданной точностью повторяющей его контуры;

-прорезь в картонной основе позволяет развешивать упаковку с товаром в отделах самообслуживания. Материалы для блистера: листы и пленки (0,15-1мм) из жесткого ПВХ, ПЭТ, ПС, ПЭ, целлюлозы и др.

Футляр может иметь форму правильного полушария («бабл-пак ») или повторять по контуру упаковывамое изделие («контур-пак »).

«Бабл-пак » проще в изготовлении и универсален при упаковывании различной продукции (кусков мыла, мелких игрушек и др.). В этой упаковке много свободного места.

Упаковка типа «контур-пак » повторяет силуэт конкретного изделия (зубной щетки, куклы, столовых приборов, садовых ножниц и др), обеспечивает лучшую защиту изделия, поскольку остается минимальным свободное пространство внутри упаковки.

Подложку можно изготавливать не только из картона, но и из полимерных листов, комбинированных материалов на основе картона и алюминиевой фольги, картона и полимер пленки.

Блистер упаковка предназначена для:

пищевых,

непродовольственных,

лекарственных средств.

Рисунок

5-виды блистерной упаковки.

Рисунок

5-виды блистерной упаковки.

Конструкции блистерной упаковки представлены на рис.6.

Рисунок 6 - Виды конструкций блистерной упаковки.

Отличие блистеров для пищевых и непищевых продуктов:

Пищевые продукты упаковывают в асептических условиях, и поверхность картонного листа ламинирована. Для промышленных товаров картон может быть не ламинированным.

Полимерная упаковка типа «скин» (от англ «second skin»- 2-ая кожа)- это упаковка продукции с использованием термоусадочных пленок. На картонную подложку помещается изделие, обтянутое пленкой, упаковку нагревают, пленка усаживается и плотно облегает изделие. От блистеров эта упаковка отличается тем, что покровная пленка более тонкая, менее жесткая и предварительно не формуется. Отдельные виды продуктов упаковываются без подложки (мясо, овощи, фрукты, рыба, батарейки и пр.). Скин надежно защищает металлические предметы от коррозии, позволяет контролировать внешний вид изделия, легко снимается. Скин наносится с вакуумированием и без него. Вакуумируют чаще пищевые продукты.

Упаковку типа «флоу » изготавливают нанесением расплава полимера, выходящего из экструзионной головки, непосредственно на упаковываемые изделия, находящиеся на картонной пористой подложке. Пористую подложку устанавливают на сетчатый конвейер. Для плотного прилегания расплава к изделию подложку вакуумируют в вакуумной камере. На подложке могут быть предварительно напечатаны рекламные сведения. Основные полимеры, которые используются для «флоу»: ПЭНП, ПЭВП и др низкоплавкие полимеры. Остывая, пленка втягивается за счет небольшого разрежения, вакуума в камере под подложкой и образует «кожу» на изделии. Эту упаковку используют для игрушек, сувениров, крепежных изделий и др., которые могут выдержать кратковременный контакт с расплавом полимера.

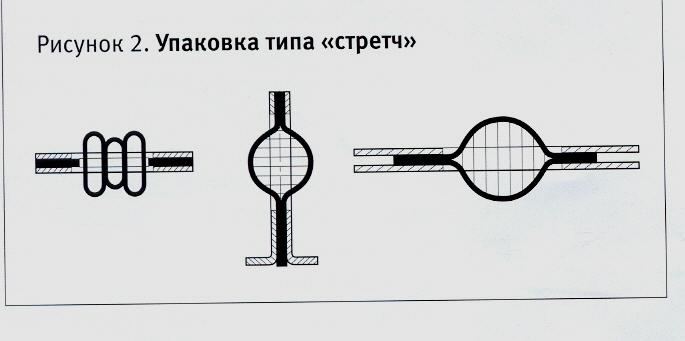

Упаковка типа «стретч» (рис.7) - это двойная заготовка из листового материала (чаще всего картона), в которой вырезают окно, соответствующее по форме упаковываемому изделию. Изделие закрывают с 2-х сторон растягивающейся или термоусадочной пленкой на основе ПВХ или СЭВА (сополимер этилена с винилацетатом), а концы ее закрепляют скобами или сваркой между листами картона. Для плотного прилегания пленки полость с изделием нагревают и вакуумируют. Эту упаковку применяют для парфюмерных, косметических изделий в пеналах, тубах, флаконах пр.

а

полимер

картон

полимер

картон

термоформованный стакан

б

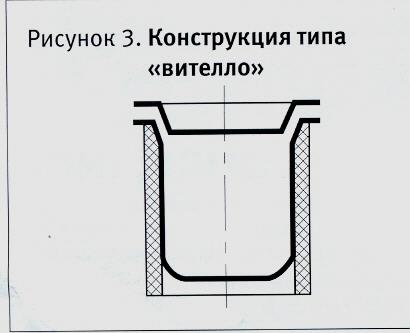

Рисунок 7- Схематичное изображение упаковок типа «стретч» (а) и «вителло» (б)

Упаковка типа «вителло» - это термоформованный стакан, который вставлен в клееный картонный цилиндр. Стакан изготавливается из листового УПС (ударопрочный полистирол), жесткого ПВХ толщиной 0,5-1,2мм. Крышка упаковки изготавливается из ПП, ПЭНП, ПЭВП методом литья. Такую упаковку выпускают для молочных продуктов, горчицы, приправ, бытовой химии, ее можно оформлять многоцветной печатью.

Эту тему можно развивать и далее, т к. появляется новая удобная, дешевая, легкая, надежная, «умная», полезная упаковка.