- •Суть зварювання і його класифікація.

- •Зварювальна дуга та її будова.

- •Класифікація зварних швів.

- •1.Суть зварювання і його класифікація.

- •2.Запобіжні затвори і зворотні клапани.

- •3.Технологія плазмово-дугового різання металів.

- •Зварні з`єднання. Основні поняття та визначення.

- •Хімічні очисники. Балони. Редуктори.

- •Технологія дугового різання металів. Різання покритими електродами

- •Класифікація зварних швів. Класифікація швів

- •Рукави. Манометри. Балони.

- •Особливості технології зварювання вуглецевих конструкційних сталей.

- •Умовні позначення зварних швів на кресленнях.

- •Класифікація різаків і правила їх користуванням.

- •Особливості технології зварювання легованих сталей.

- •Підготовка металу до зварювання.

- •Зварювальне поглум я. Його види.

- •Властивості чавунів, їх зварюваність.

- •Особливості зварювання чавунів

- •Зварювальний пост і його основні види. Вимоги до зварювального посту.

- •Техніка газового зварювання.

- •Технологія холодного зварювання чавунів.

- •Призначення і будова типового зварювального трансформатора.

- •Кисневе різання, сутність, техніка виконання.

- •Технологія гарячого зварювання чавунів.

- •Призначення і будова типового зварювального випрямляча.

- •Киснево-флюсове різання, сутність, обладнання, технологія.

- •2. З однопровідною подачею флюсу під високим тиском

- •Технологія дугового зварювання алюмінію і його сплавів.

- •Призначення і будова типового зварювального перетворювача.

- •Контроль зовнішнім оглядом і виміром зварних виробів. Контроль зовнішнім оглядом та обміром Процес зварювання

- •Готові зварні вироби

- •Технологія дугового зварювання міді і її сплавів.

- •Ручне дугове зварювання міді покритими електродами

- •Обслуговування джерел живлення. Обов` язки зварника.

- •Класифікація джерел живлення зварювальної дуги.

- •Технологія дугового зварювання титанових і магнієвих сплавів.

- •Вимоги до технології складання титанових виробів і присаджувального матеріалу

- •П риладдя та інструменти зварника.

- •2. Запобіжні затвори і зворотні клапани.

- •3. Забруднення металу шва. Методи боротьби із забрудненнями.

- •Зварювальна дуга та її будова.

- •Зовнішні дефекти, їх причини і способи усунення.

- •Сутність процесу наплавлення. Техніка дугового наплавлення.

- •Характеристики зварювальної дуги.

- •Внутрішні дефекти, їх причини і способи усунення.

- •3. Сутність і технологія автоматичного зварювання в захисних газа

- •Запалювання дуги і техніка маніпулювання електродом.

- •Зварювальники пальники, їх призначення, види, будова.

- •Сутність і технологія автоматичного зварювання під флюсом.

- •Способи запалювання зварювальної дуги. Ознаки горіння. Стабілізація горіння дуги.

- •Види контролю зварних швів на непроникність.

- •Сутність і технологія автоматичного зварювання порошковим дротом.

- •Особливості металургійних процесів при зварюванні.

- •Будова і обслуговування зварювальних автоматів.

- •Сутність і технологія автоматичного зварювання самозахисним дротом.

- •Структура шва та зона термічного впливу.

- •Будова і обслуговування зварювальних напівавтоматів.

- •Характеристика та зварюваність сталей

- •Виникнення тріщин при зварюванні. Заходи щодо запобігання утворенню тріщин.

- •Машини для кисневого різання. Їх класифікація, типи, характеристики.

- •Високопродуктивні способи зварювання

- •Класифікація сталевих покритих електродів.

- •Основні умови різання металів. Вплив складу сталі на різання.

- •Види захисних газів, їх властивості.

- •Причини виникнення напруг і деформацій при зварюванні та способи їх зменшення.

- •Особливості технології газового зварювання сталі.

- •Зварювальний дріт. Його класифікація і марки.

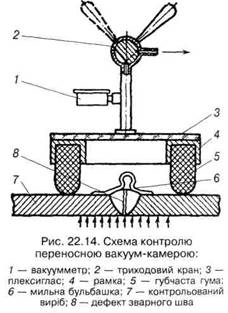

Види контролю зварних швів на непроникність.

Випробування

вакуумуванням

проводять за допомогою вакуумних камер

(рис. 22.14).

Випробування

вакуумуванням

проводять за допомогою вакуумних камер

(рис. 22.14).

Камера складається з листового оргскла (наприклад, прямокутної форми), з одного боку якого за периметром приклеєна губчаста гума, яка є ущільнювачем. В оргсклі є отвір, через який за допомогою шлангів камеру з'єднують з вакуумним насосом або інжектором.

Для випробування на щільність ділянку зварного шва покривають сумішшю, яка утворює піну, потім накладають вакуумну камеру, яку притискають до поверхні виробу і включають вакуумний насос. При цьому в камері створюється розрідження. Перепад тиску може становити 0,02-0,09 МПа. Якщо у шві є нещільності, то повітря, проникаючи через них у камеру, викликає появу бульбашок. Спостерігаючи через скло за бульбашками, відзначають місця їх появи крейдою або фарбою. Триходовим краном упускають атмосферне повітря в порожнину камери, знімають і переміщують її на сусідню ділянку. Послідовно пересуваючи камеру, можна випробувати шви будь-якої довжини. В інституті зварювання ім. Є. О. Патона розроблені спеціальні установки для пневматичного контролю. Це механізовані візки, платформи які укомплектовані вакуумними насосами, набором вакуумних камер різної конфігурації та іншими пристроями, що дозволяють підвищити продуктивність праці.

Випробуванням гасом. Відомо, що гас має особливі властивості (неполярність, висока змочувальна властивість, відносно мала в'язкість), які забезпечують високу чуттєвість контролю. Крім того контроль відрізняється простотою й доступністю, не вимагає складного обладнання та дефіцитних матеріалів. Розрізняють чотири способи випробування гасом: гасовий, гасопневматичний, гасо-вакуумний і гасовібраційний.

При гасовому способі на зварне з'єднання, очищене від шлаку та інших забруднень, наносять тонкий шар крейдяної суспензії за допомогою пульверизатора. Крейдяну суспензію виготовляють із розрахунку 350-450 г меленої просіяної крейди або каоліну на 1 л води або розчинника (взимку). Після висихання суспензії протилежний бік зварного шва багаторазово (5-15) змочують гасом. у місцях суцільних дефектів на крейдяній суспензії з'являються темні плями. При багаторазовому змочуванні шва виявлення дефектів проходить у 2,4-3,3 рази швидше, ніж при одноразовому.

Для кращої фіксації дефектів, особливо в спеку рекомендується до гасу додавати фарбу «Судан III» із розрахунку 2,5-3 г на 1 л. фарба зафарбовує гас у червоно-ліловий колір. Для контролю напусткових з'єднань гас подають у зазор під тиском не менше 0,15 МПа.

Гасопневматичпий і гасовакуумний способи підвищують продуктивність і чутливість методу випробування гасом. У першому випадку змочені шви обдувають з боку гасу стиснутим повітрям при тиску не менше 0,3-0,4 МПа. Це прискорює проникнення гасу і підвищує виявлення дефектів. В іншому випадку на покрите крейдяною суспензією з'єднання встановлюють вакуумну камеру і створюють розрідження, яке сприяє проникненню гасу через дефекти.

Гасовібраціний спосіб відрізняється тим, що зварні з'єднання обприскують гасом у процесі вібрації.

Випробування гасом застосовують й у випадку, коли до зварних швів є тільки однобічний доступ. Зварні шви очищають від забруднень, витирають, потім змочують 3-4 рази зафарбованим гасом, який через 15-20 хв видаляють з поверхні шва (протирають або промивають 5%-вим водним розчином кальцинованої соди). Висушену поверхню зварного з'єднання покривають з пульверизатора тонким шаром крейдяної суспензії та висушують гарячим повітрям. Потім у місцях дефектів з'являються плями гасу, який виходить на поверхню із дефектних місць.