Лабы / Лабораторные работы по ФХОТЭС. ЮЗГУ / laby-fhotes / КС-61 / lab#2

.docФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РФ

ГОУВПО «Курский государственный технический университет»

Кафедра конструирования и технологии электронных вычислительных средств

Лабораторная работа №2

вЛИЯНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССА термовакуумного напыления на РАСПРЕДЕЛЕНИЕ ПЛЕНки ПО ТОЛЩИНЕ

Выполнил студент группы КС-61

Смирнов А. В.

Проверил доцент Умрихин В. В.

Курск, 2008

Цель работы: изучить влияние геометрии испарения на распределение пленки по толщине для различных типов испарителей и материалов.

Теоретическая часть

Метод термовакуумного напыления основан на нагреве вещества в высоком вакууме (выше 10-3 – 10-4 Па) до температуры, когда давление его собственных паров на несколько порядков превышает давление остаточных газов. При этом атомы испаренного вещества распространяются прямолинейно, так как длина свободного пробега значительно превышает расстояние «испаритель-подложка».

Вещества испаряются при любой температуре выше абсолютного нуля, но чтобы увеличить интенсивность парообразования вещества нагревают. С увеличением температуры повышается средняя кинетическая энергия атомов и вероятность разрывов межатомных связей. Условно принято считать температурой испарения такую, при которой давление собственных паров вещества над поверхностью Р = 1,33 Па.

Скорость испарения Vи, кг/(м2с) всех веществ определяется давлением паров Р, Па, при температуре Ти, К, испарения и молекулярной массой вещества М (уравнение Лэнгмюра):

![]() .

(2.1)

.

(2.1)

Испарение различных материалов в вакууме производят при нагревании до температуры плавления и испарения. Большая часть металлов при нагреве переходят в паровую фазу через жидкое состояние, т.е. сначала они плавятся, а затем испаряются. Некоторые металлы (Cr, Cd, Zn, Mn) переходят из твердого состояния в паровую фазу, минуя жидкую (сублимируют).

Если давление паров испаряемого вещества (металла) в вакуумной камере порядка 10-3 - 10-4 Па и менее, молекулы и атомы испаряемого вещества достигают поверхности подложки без столкновений между собой и с молекулами остаточных газов. В этом случае говорят, что реализуется молекулярный режим испарения и конденсации, для которого справедливы законы Ламберта - Кнудсена:

-

распределение в пространстве потока

вещества, испаренного с плоской

поверхности, пропорционально

![]() (

(![]() -угол

между направлением распространения

паров и нормалью к поверхности);

-угол

между направлением распространения

паров и нормалью к поверхности);

- число частиц, попадающих на поверхность подложки, обратно пропорционально квадрату расстояния между испарителем и подложкой.

В

соответствии с законом Ламберта -

Кнудсена испарение вещества происходит

неравномерно во всех направлениях, а

преимущественно в направлениях,

близких к нормали к испаряемой

поверхности, где

![]() имеет

максимальную величину.

имеет

максимальную величину.

Количество вещества, которое осаждается на противолежащую поверхность, зависит также от положения этой поверхности относительно испарителя.

Схематически система испаритель – подложка представлена на рис.2.3. Расстояние r от испарителя до элемента подложки dAr при данном h меняется с расстоянием l от центра подложки до элемента dAr по закону r2 = l2 + h2. если эти соотношения подставить в (2.3) и 2.4), то будем иметь: для испарителя с малой площадью

![]() ,

(2.6)

,

(2.6)

для точечного испарителя

![]() .

(2.7)

.

(2.7)

Оба типа испарителя можно охарактеризовать с помощью величины отношения d/do, где do – толщина в центре подложки при l = 0 (рис.2.3.).

|

|

Рис.2.3. Испарение на плоскопараллельную подложку |

Тогда для испарителя с малой площадью

![]() ,

(2.8)

,

(2.8)

для точечного испарителя

![]() .

(2.9)

.

(2.9)

На практике испарение осуществляют из испарителей, поверхность которых не является бесконечно малой. При использовании испарителей конечных размеров распределение пленок по толщине можно определить суммированием в данной точке по толщине вещества, испаренного из всех элементов dAe испарителя. При этом предполагается, что испарение происходит из всех точек испарителя с одной и той же скоростью.

Рабочая камера установки термовакуумного напыления представляет собой цилиндрический металлический или стеклянный колпак 1, размещенный на опорной плите 8 и уплотненный резиновой прокладкой 7. Внутри рабочей камеры располагается подложкодержатель 3 с подложкой 4, ее нагреватель 2 и испаритель 6. Между испарителем и подложкой имеется заслонка 5, позволяющая в нужный момент прекращать подачу испаряемого вещества. Рабочая камера откачивается вакуумными насосами до давления 10-3 – 10-4 Па, которое измеряется вакуумметром.

|

|

Рис. 2.5. Схема термовакуумного напыления: 1 – колпак, 2 - нагреватель подложки, 3 - подложкодержатель, 4 – подложка, 5 – заслонка, 6 – испаритель, 7 – уплотняющая прокладка, 8 – опорная плита установки, 9 - маска |

Стационарная и съемная оснастка вакуумной камеры периодически очищается от наслоений предыдущих напылений. Процесс начинают с загрузки вакуумной камеры: испаряемый материал помещают в тигель (испаритель), подложки устанавливают в подложкодержатели, маски – в маскодержатели. В зависимости от конструкции внутрикамерных устройств техника выполнения загрузки может различаться. Затем камеру герметизируют и производят откачку воздуха. При закрытой заслонке производят нагрев подложек до заданной температуры и испарителей до температуры испарения. Производят ионную очистку поверхностей подложек. Откачивают камеру до предельного вакуума. После этого открывают заслонку и ведут напыление пленки. При получении заданной толщины пленки процесс напыления прекращают, перекрывая атомарный поток заслонкой. Подложки охлаждают и после этого в камеру напускают воздух и производят выгрузку подложек.

В зависимости от способа нагрева осаждаемого вещества различают резистивные, электронно-лучевые и индукционные испарители.

Резистивные испарители изготавливают из проволоки и лент тугоплавких металлов, а также из графита и диборида титана TiB2 (рис.2.6).

Рис.2.6. Резистивные испарители:

а, б – проволочные; в, г – ленточные; д, е – тигельные; 1 – нагреватель, 2 – испаряемый материал, 3 – компенсаторы, 4 – тигель, 5 - крышка

Проволочные испарители (рис. 2.6, а, б) просты по конструкции, хорошо компенсируют тепловое расширение, но недолговечны, не позволяют испарять сыпучие материалы и объем их мал.

Ленточные испарители для устранения тепловой деформации имеют компенсаторы (рис.2.6, в) и позволяют испарять большее, чем проволочные, количество вещества. Материалы, склонные к разбрызгиванию и выбрасыванию крупных частиц, осаждают из испарителей, снабженных сетчатой крышкой (рис.2.6, г).

В тигельных испарителях из теплостойкой керамики (Al2O3, BeO, ThO2) устранен непосредственный контакт нагревателя с испаряемым материалом и значительно увеличена загрузка (рис.2.6, д). Графитовый тигельный испаритель (рис.2.6, е) представляет собой стержень с выфрезерованным углублением в центре, куда закладывают испаряемое вещество.

Электронно-лучевые испарители (рис.2.7, а) основаны на преобразовании кинетической энергии электронов в энергию нагрева при бомбардировке ими испаряемого материала. Эти испарители применяются при нанесении пленок тугоплавких материалов, не загрязняют камеру материалом нагревателя тигля и могут быть использованы более длительное время, чем резистивные. Площадь сфокусированного электронного пучка 3 – 60 мм2, напряжение на аноде 6 – 10 кВ, скорость испарения до 5 мг/с.

Индукционные испарители (рис.2.7, б) основаны на разогреве материала высокочастотным электромагнитным полем, создаваемым индуктором.

Рис. 2.7. Электронно-лучевой (а) и индукционный (б) испарители:

1 – катод, 2 – управляющий электрод, 3 – анод, 4 - магнитная фокусирующая система, 5 – электронный луч, 6 – испаряемый материал, 7 - индуктор

К материалам испарителей предъявляются следующие требования:

1) между материалом испарителя и испаряемым веществом не должно происходить химических реакций;

2) не должны образовываться легколетучие сплавы этих веществ, так как в противном случае происходит загрязнение наносимых пленок и разрушение испарителя;

3) давление пара материала испарителя при температуре испарения напыляемого вещества должно быть пренебрежимо малым.

Для получения пленок с заданными свойствами (толщиной, составом, электрофизическими, оптическими и другими эксплуатационными характеристиками) необходимо контролировать процесс нанесения покрытий. Такие свойства пленок, как удельное электрическое сопротивление, механические напряжения, кристаллическая структура и плотность, определяются скоростью осаждения и температурой подложки.

Для управляемого нанесения металлических проводящих пленок используется зависимость электросопротивления пленки от толщины. В качестве управляющего элемента применяется резистивный датчик. Этот датчик («свидетель») представляет собой специальную контрольную подложку с предварительно напыленными контактами, устанавливаемую в подложкодержатель рядом с рабочей подложкой. Напыление резистивной пленки на контрольную подложку осуществляют одновременно с напылением на рабочую подложку. Сопротивление «свидетеля» Rсв регистрируется с помощью пружинных контактов на внешнем приборе (рис.2.8).

Рис.2.8. Схема контроля толщины пленки резистивным датчиком:

1 – рабочая подложка, 2 – заслонка, 3 – испаритель, 4 – соленоид управления заслонкой, 5 – пороговое устройство, 6 – усилитель, 7 – резистор Rз настройки системы на заданное значение Rсв, 8 – резистивный датчик Rсв, 9 – источник питания моста сравнения

При достижении определенной величины сопротивления «свидетеля» Rсв цепь обратной связи обеспечивает прекращение процесса напыления (закрывается заслонка). Перестройку системы на заданное Rсв производят переменным резистором Rз.

Для измерения характеристик диэлектрических пленок применяют емкостной метод. Он основан на измерении относительного изменения электрической емкости планарного конденсатора (рис.2.9), предварительно сформированного на контрольной подложке, при осаждении на него пленки диэлектрика. В качестве проводящих обкладок конденсатора используют алюминиевые пленки, полученные методом фотолитографии в виде узких полосок, разделенных зазорами (гребенчатая структура). При нанесении на конденсатор диэлектрической пленки его емкость С возрастает вследствие измерения диэлектрической проницаемости

![]() (2.17)

(2.17)

где ε – диэлектрическая проницаемость материала пленки; h – толщина пленки; С0 – начальная емкость конденсатора.

|

|

Рис.2.9. Гребенчатый конденсатор для емкостного датчика |

Радиочастотный метод основан на измерении изменения резонансной частоты кварцевого кристаллического резонатора при осаждении на нем пленки испаряемого вещества. Толщина пленки определяется из соотношения

![]() ,

(2.18)

,

(2.18)

где f0 – частота собственных механических колебаний кварца; m0 – исходная масса кварца; - плотность осаждаемой пленки; S – площадь кварцевого резонатора, покрытая пленкой; Δf - изменение (сдвиг) резонансной частоты.

Пластина кварцевого резонатора в водоохлаждаемом держателе устанавливается рядом с подложкой. Измерение толщины диэлектрических, полупроводниковых и проводящих пленок возможно при знании их удельной плотности. Поскольку эту величину определить трудно, строят экспериментальные графики зависимости толщины пленки от смещения Δf измерительного кварцевого генератора для различных материалов. С помощью одной кварцевой пластины можно измерить 20 – 40 пленок толщиной по 1000 ангстрем, т.е. суммарная толщина напыляемой пленки без смены кварца составляет 2 – 4 мкм. Напыленный слой удаляют стравливанием и после этого кварцевый датчик можно снова использовать для измерений. Кварцевые датчики универсальны, ими можно измерять пленки любого состава и многослойные пленки.

Ионизационный метод основан на ионизации потока пара испаряемого вещества электронами, эмитируемыми накаленным катодом. Датчик представляет собой ионизационную манометрическую лампу в металлическом экране (без стеклянного баллона), расположенную рядом с напыляемой подложкой. В этом случае ионный ток в датчике является функцией как давления остаточного газа ро, так и парциального давления испаряемого материала р. Поскольку молекулы испаряемого материала распространяются прямолинейно, а молекулы остаточного газа – хаотично, то, расположив перед входом датчика вращающийся диск с отверстиями, можно модулировать во времени ионный ток в датчике, вызванный ионизацией паров (рис.2.10).

|

|

Рис.2.10. Схема ионизационного датчика: 1 – испаритель, 2 – подложка, 3 – экран, 4 – коллектор, 5 – сетка, 6 – катод, 7 – вращающаяся заслонка |

Импульсный ионный ток в дальнейшем отфильтровывается с помощью электронной схемы от постоянного ионного тока, вызванного ро. Так как р пропорционально в данный момент времени числу молекул, заключенных в единице объема в непосредственной близости от ионизационного датчика, т.е. скорости осаждения, то и ионный ток пропорционален скорости осаждения.

Фотометрический метод основан на использовании явления интерференции света, отраженного от системы «прозрачная пленка – поглощающая подложка». Лазерный луч зондирует поверхность растущей пленки. На границах рабочая среда – пленка и пленка – подложка луч отражается. Вследствие интерференции коэффициент отражения зависит от толщины пленки и изменяется с ее ростом. При монохроматическом освещении системы подложка – пленка наблюдается явление, состоящее в том, что по мере утолщения пленки интенсивность отраженного света уменьшается и достигает минимума в тот момент, когда оптическая толщина пленки становится равной одной четверти длины падающего света. Это явление обусловлено интерференционным гашением света, отраженного от свободной границы пленки и от поверхности раздела пленка – подложка. При дальнейшем утолщении покрытия отражение вновь усиливается, достигая максимума, когда оптическая толщина пленки становится равной λ/2. Измеряя число минимумов или максимумов и зная коэффициенты преломления подложки и пленки, можно определить толщину пленки по формуле

![]() ,

(2.19)

,

(2.19)

где m – число минимумов отраженного света; λ – длина волны монохроматического света; n – показатель преломления пленки.

ХОД РАБОТЫ

Исходные данные:

Химический элемент - Mg (Магний)

![]()

![]()

![]()

![]()

![]()

![]()

1. Для

химического элемента определить скорость

испарения Vи

для заданных значений Р

и

Ти.

![]()

2. Исследование распределений толщины пленки, создаваемых точечным и с малой поверхностью испарителями.

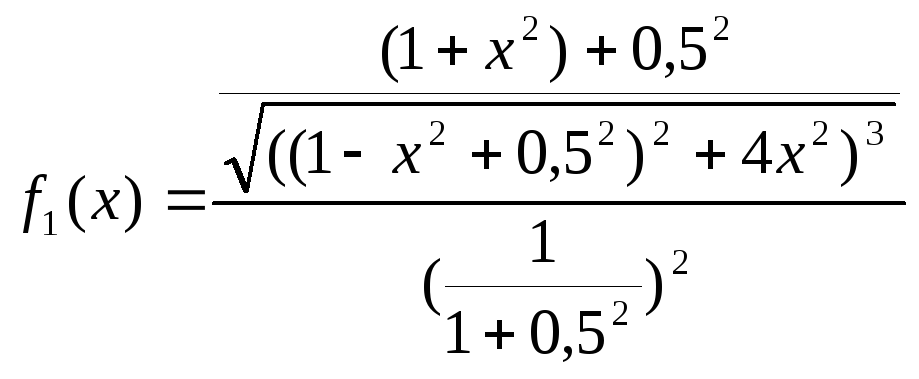

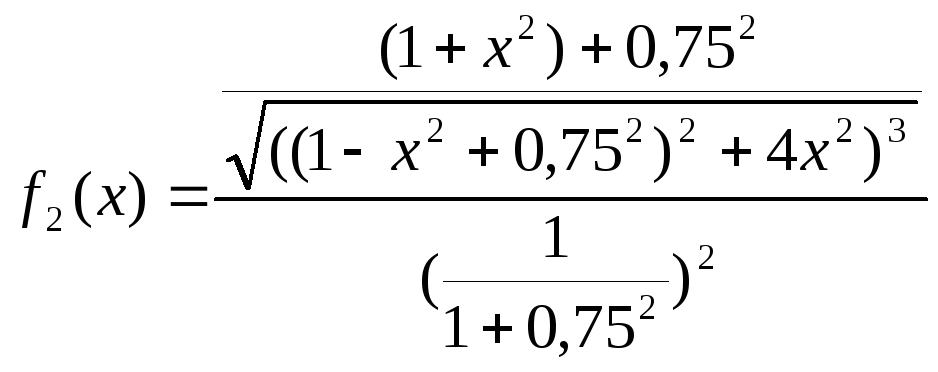

2.1. Построить график распределения плёнки по толщине d/d0 для различных значений l/h .

![]()

![]()

Вывод: из графиков видно, что распределение пленки по толщине имеет экспоненциальную зависимость.

2.2.

Найти расстояние испаритель - подложка

h,

которое обеспечивает неравномерность

распределения толщины пленки

![]() ,

размеры подложки 30 х 48 мм.

,

размеры подложки 30 х 48 мм.

![]()

![]()

3. Исследовать влияние расстояния испаритель-подложка h на распределение толщины пленки, создаваемого тонким кольцевым испарителем при следующих условиях: радиус кольца испарителя s = 50 мм; диапазон изменения h/s [0.5; 1.6]; диапазон изменения l\h [0; 4].

а

а

Вывод: из графиков видно, что с увеличением расстояния испаритель – подложка появляются пиковые (вершинные) фазы, после которых идет экспоненциальный спад, что и характеризует распределение толщины пленки. Оно приобретает неравномерный характер.

4. Исследовать влияние расстояния испаритель-подложка h на распределение толщины пленки, создаваемого дисковым испарителем при следующих условиях: радиус диска испарителя s = 50 мм; диапазон изменения h/s [0.5; 1.6]; диапазон изменения l\h [0; 4].

Вывод: из графиков видно, что с увеличением расстояния испаритель – подложка идет вариационное смещение по оси абсцисс зависимости между конечным и начальным значениями распределения толщины пленки в сторону ее увеличения.

5. Для

точечного, малой поверхностью, тонкого

кольцевого и дискового испарителей

найти массу навески Ме

и время напыления t

для получения толщины пленки d

= 1

мкм в центре подложки размерами 30 х 48

мм. Массу навески (количество испаренного

материала) Ме

определить по соответствующим формулам,

а время t

из выражения

![]() ,

где A

= 1 см2.

Расстояние испаритель – подложка

составляет 100 мм.

,

где A

= 1 см2.

Расстояние испаритель – подложка

составляет 100 мм.

![]()

![]()

![]()

![]()

![]()

ВЫВОД

В ходе лабораторной

работы мы приобрели навыки определения

скорости испарения химического элемента.

Построили график распределения пленки

по толщине d/d0

для

различных

значений

l/h

газа по

скоростям, нашли

расстояние испаритель - подложка,

которое обеспечивает неравномерность

распределения толщины пленки

![]() .

Исследовали

влияние расстояния испаритель-подложка

h

на распределение толщины пленки,

создаваемого тонким кольцевым и дисковым

испарителями при определенных условиях.

Нашли массу навески Ме

и время напыления t

для получения определенной толщины

пленки в центре подложки соответствующих

размеров.

.

Исследовали

влияние расстояния испаритель-подложка

h

на распределение толщины пленки,

создаваемого тонким кольцевым и дисковым

испарителями при определенных условиях.

Нашли массу навески Ме

и время напыления t

для получения определенной толщины

пленки в центре подложки соответствующих

размеров.