2.5. Термическое испарение материалов в вакууме

Сущность данного метода заключается в нагреве вещества в вакууме до температуры, когда средняя колебательная энергия его частиц возрастает настолько, что становится выше энергии связи с другими частицами и они покидают поверхность (испаряются) и распространяются в свободном пространстве, образуя пар. При этом возможны две схемы испарения: твердая фаза - жидкая фаза - парообразная фаза и твердая фаза - парообразная фаза. Вторую схему испарения называют возгонкой или сублимацией.

Термическое испарение любого вещества характеризуется температурой испарения, давлением паров и скоростью испарения.

При испарении в замкнутой системе между испарившимися и конденсируемыми частицами устанавливается динамическое равновесие, которому соответствует равновесное давление паров (насыщенный пар). Зависимость давления паров от температуры в общем виде описывается уравнением Клайперона-Клаузиса

lg P = AT-1 + B lg T + CT + DT2 + E, (1.5)

где A, B, C, D,E - константы, характерные для данного вещества.

Температуру, при которой давление паров вещества над его поверхностью составляет 1,33 Па, называют температурой испарения вещества.

Скорость испарения вещества (количество вещества в граммах, покидающих 1 см2 свободной поверхности в 1 с при условной температуре Т, определяют по формуле Герца-Кнудсена

vис = АP(M/T)1/2, (1.6)

где А - коэффициент пропорциональности, М - молекулярный вес вещества.

Характер распределения испаряемого вещества в пространстве над испарителем определяется двумя основными параметрами: рабочим давлением в вакуумной камере и плотностью потока испаряемых атомов и молекул.

Если давление паров испаряемого вещества (металла) в вакуумной камере порядка 10-1Па и менее, молекулы и атомы испаряемого вещества достигают поверхности подложки без столкновений между собой и с молекулами остаточных газов. В этом случае говорят, что реализуется молекулярный режим испарения и конденсации, для которого справедливы законы Ламберта - Кнудсена:

- распределение в пространстве потока вещества, испаренного с плоской поверхности, пропорционально cos ( - угол между направлением распространения паров и нормалью к поверхности);

- число частиц, попадающих на поверхность подложки, обратно пропорционально квадрату расстояния между испарителем и подложкой.

В соответствии с законом Ламберта - Кнудсена испарение вещества происходит неравномерно во всех направлениях, а преимущественно в направлениях, близких к нормали к испаряемой поверхности, где cos имеет максимальную величину.

Количество вещества, которое осаждается на противолежащую поверхность зависит также от положения этой поверхности относительно испарителя.

Скорость испарения чистых металлов в вакууме определяется только температурой. При испарении сплавов в вакууме давление паров каждого компонента над расплавом определяется составом последнего и отличается от давления паров чистого компонента при той же температуре. Это определяет зависимость скорости испарения сплава не только от температуры испарения, но и от состава расплава. Изменение давления паров каждого компонента над расплавом при фиксированной температуре можно количественно оценить при помощи закона Рауля. Пусть имеется бинарный сплав, состоящий из компонентов А (растворитель – основной компонент сплава) и В (растворенное вещество – легирующий компонент сплава). В соответствии с законом Рауля понижение давления пара растворителя А при данной температуре пропорционально молярной доле растворенного вещества В.

Введем обозначение: РА– давление паров чистого компонента А; РАВ– давление паров компонента А при наличии в расплаве компонента В;nA иnB –молярные доли компонентов;NA иNB – число молей соответственно растворителя и растворенного вещества; САи СВ– массовые доли компонентов А и В. Тогда математическая запись закона Рауля примет вид

![]() (1.7 )

(1.7 )

Для большей части реальных систем (сплавов) закон Рауля либо не выполняется, либо выполняется в определенном диапазоне составов и температур испарения.

2.6. Конденсация на подложку при термовакуумном напылении

Важным этапом получения тонких пленок является конденсация – процесс перехода из газообразной формы в твердую. При столкновении с подложкой осаждаемые атомы или молекулы могут либо в результате упругого соударения отразиться, либо, передав часть энергии атомам подложки, адсорбироваться на ее поверхности. Проникновением атомов в глубь материала подложки даже при максимальных значениях энергии испаренных атомов можно пренебречь. Для большинства материалов конденсация пара сопровождается отражением или повторным испарением конденсируемых частиц с подложки. В этой связи вводится понятие о скорости конденсации m1, измеряемой количеством молекул, сцепляющихся с поверхностью подложки за единицу времени. Очевидно,

m1 = m0, (1.8)

где m0 – число молекул, ударяющихся о поверхность подложки за единицу времени; - коэффициент аккомодации, равный отношению числа молекул, сконденсировавшихся на подложки, к числу молекул, ударившихся о поверхность подложки за единицу времени.

Процесс конденсации существенно зависит от температуры подложки и плотности потока достигающих подложку частиц. С повышением температуры подложки увеличивается число испаренных с подложки частиц, а при температуре выше некоторой критической наблюдается полное их испарение. Критическая температура зависит от природы конденсируемого вещества, природы подложки, степени ее чистоты и возрастает с увеличением интенсивности или плотности падающего атомного потока. Уменьшение плотности частиц при фиксированной температуре также может привести к полному их испарению. Таким образом, может быть введено понятие критической плотности потока, ниже которой при фиксированной температуре подложки конденсация не происходит. Значение критической плотности является функцией температуры подложки и широко меняется для различных материалов.

Существование критической температуры и критической плотности газа может быть объяснено теорией Френкеля. Согласно этой теории, атомы, ударяясь о подложку остаются на ней в течение некоторого времени, мигрируя по поверхности подложки, а затем могут вновь испариться с этой подложки. При движении по подложке осажденные атомы встречаются друг с другой и образуют стабильные центры конденсации. Чем больше температура подложки и чем меньше температура кипения осаждаемого вещества, тем вероятнее вторичное испарение с подложки. Начиная с некоторой критической температуры практически все атомы вновь испаряются с поверхности подложки. Однако если плотность пара достаточно велика, то этого не происходит, так как частицы пара, достигшие подложки и мигрирующие по ней, встречаясь друг с другом, образуют скопления, более длительное время связанные с поверхностью подложки и имеющие поэтому тенденцию к дальнейшему росту за счет присоединения других мигрирующих по поверхности одиночных атомов или молекул. Вероятность повторного испарения двух встретившихся на поверхности подложки мигрирующих атомов значительно меньше, чем у одиночного атома, так как для их испарения нужна энергия, большая на величину, необходимую для нарушения химических связей, возникших между атомами.

Полученная Френкелем зависимость критической плотности пара К от температуры подложки имеет вид

![]() (1.9)

(1.9)

где k — постоянная Больцмана; u1 - энергия связи двух атомов, образовавших центр конденсации; А — постоянная, зависящая от природы вещества.

Разработанная Я. И. Френкелем теория получила название механизма конденсации «пар - кристалл».

Н.Н.Семенов предложил механизм конденсации «жидкость - кристалл». Он рассматривал оседающие и мигрирующие по подложке атомы как двухмерный газ, переходящий при насыщении в двухмерную жидкость, которая в дальнейшем кристаллизуется. По мере конденсации происходит наслоение моноатомных слоев. Из этой теории также вытекает существование определенной критической температуры конденсации при заданной плотности молекулярного потока. Поток пара, ударяясь о поверхность подложки, не конденсируется, пока температура подложки превышает критическую; при температурах подложки ниже критической происходит полная конденсация.

Позже Л, С. Палатник показал, что существуют оба рассмотренных механизма конденсации. При этом существуют две критические температуры подложки Тк1 и Тк2. При низких температурах Т < Тк1 происходит образование зародышей непосредственной конденсацией пара на подложке. При Тк1 < Т < Тк2 осаждаемое вещество находится в виде двухмерной жидкости, которая стягивается в капли, дающие при последующем охлаждении мелкодисперсную поликристаллическую структуру. При Т > Тк2 конденсация вообще не происходит, а вещество остается в парообразном состоянии.

Температура подложки и скорость конденсации существенным образом сказываются на структуре получаемых пленок. Это влияние оказывается различным для материалов с различной температурой плавления. В случае низкотемпературного материала на структуру пленки сильное влияние оказывает скорость осаждения. Так как разница между температурой подложки и температурой плавления материала невелика, небольшие зародыши пленки остаются длительное время в жидком состоянии. При этом в случае высокой скорости конденсации отдельные зародыши быстро вырастают и в жидком состоянии сливаются, образуя крупные кристаллиты. В результате структура пленки оказывается крупнозернистой. При медленной конденсации затвердевание происходит задолго до того, как возникшие зародыши достигнут такого размера, при котором они касаются друг друга. В этом случае возникает мелкозернистая пленка.

При осаждении материалов с высокой температурой плавления на подложку с низкой температурой зародыши с момента возникновения являются твердыми образованиями. Поэтому рассмотренный выше механизм в этом случае не проявляется. Однако скорость конденсации оказывает влияние на структуру образования и в случае осаждения высокотемпературных материалов. Это происходит вследствие того, что изменение скорости нанесения приводит к изменению отношения количества молекул остаточных газов, попадающих на подложку, к количеству атомов осаждаемого материала. При низкой скорости конденсации пленкой поглощается большое количество газов и образуется менее регулярная структура.

Изменение температуры подложки сказывается следующим образом на структуре пленки. При напылении пленки на подложку, имеющую низкую температуру, получается мелкокристаллическая структура. Это обусловлено тем, что при низкой температуре попавшие на подложку атомы почти не мигрируют. В результате возникает большое число зародышей, сливающихся в мелкозернистую пленку. При увеличении температуры подложки интенсивность миграции атомов возрастает. Поэтому зародыши возникают лишь в глубоких потенциальных ямах. При этом последующие оседающие атомы не создают новых зародышей а, мигрируя, присоединяются к имеющимся на подложке зародышам. В результате концентрация растущих зерен оказывается невысокой, а пленка получается крупнозернистой. Технологический процесс конденсации пара и образования на подложке тонкой пленки в твердой фазе не является длительным. В результате этого структура пленки не соответствует структуре с малой внутренней энергией и такая структура не является стабильной. С течением времени или с изменением температуры эта структура изменяется, а следовательно, меняются и электрические характеристики пленки. Поэтому для стабилизации характеристик тонких пленок рекомендуется их тренировка при высокой температуре после напыления. При этом пленка превращается в крупнозернистую.

На структуру пленки, полученной вакуумным испарением, помимо указанных факторов, влияют степень вакуума, вид материала подложки, характер ее обработки, чистота поверхности и другие факторы.

2.7. Способы термического осаждения тонких пленок

Термовакуумные методы получения пленок основаны на нагреве в вакууме вещества до температуры испарения, образования пара и конденсации его на подложке. Для нагрева используют электронный луч, лазер, джоулево тепло, высокочастотное поле.

Электронно-лучевое (ЭЛ) испарение. Принцип электронно-лучевого нагрева состоит в том, что кинетическая энергия потока ускоренных электронов при бомбардировке ими поверхности вещества превращается в тепловую энергию, в результате чего оно нагревается до температуры испарения.

Для образования электронного луча необходим источник свободных, т.е. не связанных с другими частицами, электронов. Для того чтобы электрон вылетел из металла наружу, его скорость должна быть направлена в сторону поверхности металла и он должен преодолеть действие сил, стремящихся возвратить его обратно в металл.

Работу по преодолению электроном поверхностных сил, стремящихся удержать его в металле, называют работой выхода. При комнатной температуре количество электронов в металле, энергия которых превышает работу выхода, ничтожно мало. Однако их количество резко возрастает при росте температуры за счет увеличения интенсивности теплового хаотического движения.

Испускание электронов металлами, нагретыми до высокой температуры, называют термоэлектронной эмиссией, а выполненные из металла элементы, используемые для получения свободных электронов, - термоэлектронными катодами, или просто катодами. Материалом катодов обычно служит вольфрамовая проволока. Для накала катода, помещенного в вакуумную камеру, через него пропускают электрический ток.

Для ускорения (повышения энергии) и направленного движения электронов создают ускоряющее электрическое поле. При рассмотрении движения электронов в электрическом поле предполагают, что они находятся в достаточно разреженном пространстве. При этом взаимодействием между молекулами оставшегося в объеме газа и движущимися электронами обычно пренебрегают. Ускоряющая разность потенциалов может достигать десятков киловольт.

Для изменения траектории движения электронов применяют магнитное поле.

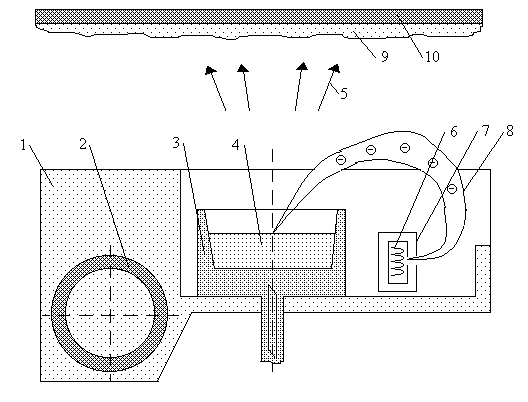

Электронно-лучевой испаритель (рис.1. ) состоит из следующих основных узлов: электронной пушки, отклоняющей системы и водоохлаждаемого тигля.

Электронная пушка предназначена для формирования потока электронов и состоит из вольфрамового термокатода 6 и фокусирующей системы 7. Электроны, эмиттируемые катодом, проходят фокусирующую систему, ускоряются за счет разности потенциалов между катодом и анодом и формируются в электронный луч 8.

Отклоняющая система предназначена для создания магнитного поля, перпендикулярного направлению скорости движения электронов, выходящих из фокусирующей системы пушки, и состоит из полюсных полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка. Отклоняя электронный луч магнитным полем, его направляют в центральную часть водоохлаждаемого тигля 3. В месте падения луча создается локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, и поток паров 5 осаждается в виде тонкой пленки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно сканировать лучом вдоль тигля, что предполагает образование «кратера» в испаряемом материале.

Рис.1.4. Схема электронно-лучевого испарения: 1 – полюсный наконечник; 2 – электромагнит; 3 – водоохлаждаемый тигель; 4 – испаряемый материал; 5 – поток наносимого материала; 6 – термокатод; 7 – фокусирующая система; 8 – электронный луч; 9 – тонкая пленка; 10 – подложка

Водоохлаждаемые тигли должны обеспечивать длительную непрерывную работу без добавки испаряемого материала. Их изготавливают из материала с низкой упругостью пара и химической инертностью к испаряемым материалам и газам в технологической камере при высокой температуре. Наиболее широко распространены медные водоохлаждаемые тигли. Высокая теплопроводность меди допускает большие перепады на границе между стенкой тигля и испаряемым материалом. В таких тиглях можно испарять как тугоплавкие вещества (вольфрам при 3000 – 4000 К), так и химически высокоактивные (титан).

Для исключения загрязнений расплава материалом тигля используют бестигельное испарение. В простейшем случае материал испаряется из жидкой лунки на поверхности массивного слитка.

Для пополнения запаса испаряемого материала в тигле для поддержания постоянства процесса испарения могут применять подпитку. Она может вестись периодически или непрерывно. При непрерывной подпитке в тигель в единицу времени подается такое количество материала, которое соответствует скорости испарения.

Испарение при резистивном нагреве. Нагрев электропроводящего тела, обладающего высоким электрическим сопротивлением при прохождении через него электрического тока, называют резистивным.

Достоинства резистивного нагрева – высокий КПД, низкая стоимость оборудования, безопасность в работе (низкое напряжение на электродах) и малые габаритные размеры. Факторами, ограничивающими применение испарителей с резистивным нагревом, являются возможность загрязнения наносимой пленки материалом нагревателя, а также малый ресурс работы из-за старения (разрушения) нагревателя, что требует его периодической замены.

Испарители этого типа различных конструктивных вариантов могут быть с непосредственным или с косвенным нагревом испаряемого вещества.

Материалы, используемые для изготовления испарителей, должны отвечать следующим требованиям. Испаряемость материала испарителя при температуре испаряемого вещества должна быть пренебрежимо малой. Для хорошего теплового контакта материал испарителя должен хорошо смачиваться расплавленным испаряемым веществом. Между материалом испарителя и испаряемым веществом не должны происходить никакие химические реакции, а также образовываться легкоиспаряемые сплавы, так как это приводит к загрязнению наносимых пленок и разрушению испарителей.

Для изготовления испарителей обычно используют тугоплавкие металлы (вольфрам, тантал, молибден).

В испарителях с непосредственным нагревом ток проходит через испаряемый материал. Такой метод испарения может быть применен только для сублимирующих металлов, т.е. металлов, температура плавления которых выше температуры испарения (хром, титан, магний).

Основное достоинство этих испарителей – отсутствие теплового контакта между их нагретыми элементами и испаряемым металлом, что обеспечивает высокую чистоту наносимой пленки. Однако они обеспечивают низкую скорость испарения, дают возможность испарять малое количество материала, который может быть использован только в виде ленты или проволоки, а также не позволяют испарять диэлектрики и большинство металлов. Сечение таких испарителей должно быть одинаковым на всем протяжении, иначе в месте утонения возникает перегрев и они перегорают.

Испарители с косвенным нагревом, в которых испаряемое вещество нагревается за счет теплопередачи от нагревателя, более универсальны, так как позволяют испарять проводящие и непроводящие материалы в виде порошка, гранул, проволоки, ленты и др. Но при этом из-за контакта с нагретыми частями испарителя, а также из-за испарения материала подогревателя осаждаются менее чистые пленки. Так как форма испарителя с косвенным нагревом зависит от агрегатного состояния, в котором находится испаряемый материал, их подразделяют на проволочные, ленточные и тигельные.

Проволочные испарители применяют для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Проволочные испарители изготавливаются V- и W-образной формы, а также спирале- и волнообразной.

Рис.1.5. Проволочные испарители косвенного нагрева с цилиндрической (а) и конической (б) проволочной спиралью: 1 – отогнутый конец спирали; 2, 6 – цилиндрическая и коническая спирали; 3 – испаряемый материал (гусарик); 4 – зажимы токопровода; 5, 7 – цилиндрический тепловой и ограничивающий экраны

При плохой смачиваемости испаряемого вещества, а также испарения навесок в форме гранул или кусочков применяют испарители в виде конической проволочной спирали. Существенным достоинством проволочных испарителей является простота их конструкции и возможность модификации под конкретные технологические условия. Кроме того, они хорошо компенсируют расширение и сжатие при нагреве и охлаждении. Недостаток этих испарителей – малое количество испаряемого за один процесс материала.

Ленточные испарители применяются для испарения металлов, плохо удерживающихся на проволочных испарителях, а также диэлектриков и изготавливаются с углублениями в виде полусфер, желобков, коробочек или лодочек.

Эффективную

защиту от разбрызгивания капель, которым

сопровождается процесс испарения

некоторых веществ, обеспечивают

лабиринтные испарители. Эти испарители

имеют форму, исключающую прямой путь

для выхода крупных частиц вещества в

момент взрывного испарения. В результате

поступающее в лабиринтный испаритель

гранулированное вещество выходит из

него только в виде п

Рис.1.6.

Испаритель косвенного нагрева коробчатого

типа: 1 – коробочка; 2 – поток паров

наносимого вещества; 4 – пары испаряемого

вещества; 5 – испаряемое вещество

Тигельные испарители используют, как правило, для испарения больших количеств сыпучих диэлектрических материалов. Тигли изготавливают из тугоплавких металлов, кварца, графита, а также керамических материалов (нитрида бора BN, оксида алюминия Al2O3 – алунда). Максимально допустимая температура кварца составляет 1400 0С, графита – 3000 0С, оксида алюминия – 1600 0С.

Рис.1.7.

Испаритель косвенного нагрева

лабиринтного типа: 1 – коробочка; 2 –

лапки; 3, 4 – патрубок для загрузки

материала и его крышка; 5 – крышка

испарителя; 6 – нижний экран; 7 –

испаряемое вещество; 8, 9 – разделительные

экраны; 10 – выходной патрубок

2.8. Контроль параметров пленок и технологических режимов их нанесения

Получение высококачественных пленок с заранее заданными и воспроизводимыми параметрами предопределяет необходимость строгого контроля при их нанесении. Особенности контроля параметров тонкопленочных элементов определяются малыми толщинами наносимых пленок (от нескольких десятков до сотен нанометров). Параметры пленок контролируются непосредственно в процессе их нанесения в вакуумной рабочей камере и после нанесения, т.е. вне камер. Наиболее важен контроль в камере, так как в зависимости от его результатов регулируются режимы процесса роста пленки, что позволяет устранить операции подгонки ее параметров после нанесения.

К контролируемым параметрам пленок относятся следующие: толщина, электрическое сопротивление, адгезия и т.д. В зависимости от назначения пленок обычно определяют метод их контроля и контролируют один или два параметра.

Толщину пленок измеряют наиболее распространенными методами, такими как микровзвешивание и многолучевая интерферометрия.

Метод микровзвешивания состоит в определении массы m подложки после нанесения на нее пленки. При этом среднюю толщину пленки определяют по формуле

![]() (1.10)

(1.10)

где Sп – площадь пленки на подложке; м – удельная масса нанесенного вещества.

Этот метод несложен, но требует, чтобы форма подложки была простой, а ее поверхность – в хорошем состоянии. Кроме того, на точность измерений влияет удельная масса нанесенного материала, которая может изменяться в зависимости от условий технологических режимов (остаточного давления, загрязнений молекулами газа и др.).

При измерении толщины пленки взвешиванием считают, что плотность нанесенного вещества равна плотности массивного. Под эффективной толщиной пленки понимают толщину, которую она имела бы, если бы образующее ее вещество было равномерно распределено по поверхности с плотностью, равной плотности массивного вещества.

Метод многолучевой интерферометрии, применяемый для измерения толщины непрозрачных пленок, основан на наблюдении в микроскоп интерференционных полос, возникающих при рассмотрении в монохроматическом свете двух поверхностей, расположенных под углом друг к другу.

Перед измерением получают на образце так называемую ступеньку – резкую боковую границу пленки на подложке. Для этого маскируют часть подложки при осаждении пленки или химически удаляют часть осажденной пленки. Измеряя с помощью микроинтерференционного микроскопа смещение какой-либо определенной интерференционной полосы, рассчитывают толщину пленки.

Точность этого метода измерения толщины пленки составляет 15-30 нм.

Электрическое сопротивление пленок измеряют резистивным датчиком с внешним измерительным прибором. При измерениях предварительно изготавливают специальную контрольную подложку (свидетель) из изоляционного материала (стекла, ситалла), на которую наносят плоские контактные площадки из серебра или другого материала высокой проводимости. Затем эту подложку – «свидетель» устанавливают в рабочую камеру как можно ближе к рабочей подложке. Это необходимо для того, чтобы обе подложки при нанесении пленки находились в одинаковых условиях. Резистивную пленку наносят на контрольную и рабочую подложки одновременно.

При монтаже резистивного датчика в рабочую камеру соединяют контакты «свидетеля» с измерительным мостом, в результате чего сопротивление «свидетеля» регистрируется внешним прибором. В процессе осаждения резистивного материала рост пленки происходит как на рабочих подложках, так и на контрольной, т.е. формируется «резистор-свидетель». По мере роста сопротивление пленки уменьшается и соответственно уменьшается сопротивление «резистора-свидетеля». При достижении номинального (заданного) сопротивления наносимой пленки на «свидетеле» по цепи обратной связи поступает сигнал, которым либо выключается питание испарителя, либо закрывается заслонка.

Сцепление (прилипание) поверхностей разнородных тел называют адгезией. Адгезия пленки к подложке зависит от материала пленки и скорости ее осаждения, а также от чистоты поверхности и температуры подложки.

В настоящее время не существует доступных методов высокоточного измерения адгезии тонких пленок к подложкам. Поэтому выполняют сравнительный контроль, при котором измеряют усилие отрыва пленки от подложки напаянным на ее поверхность металлическим цилиндром. В центре свободного торца цилиндра закрепляют гибкий тросик, связанный через рычаг с чашкой весов. Чтобы по усилию отрыва Р определить адгезию Ga, необходимо точно знать площадь контакта Sк и исключить вызывающий неравномерное распределение усилия по его площади перекос цилиндра. Рассчитывают адгезию по формуле

Ga = P/Sк. (1.11)