- •Курский государственный технический университет

- •Содержание

- •Приложение 4.....................................................................................37

- •Введение

- •1. Техника катодного распыления

- •1.1. Техника получения вакуума

- •1.2. Техника измерения вакуума

- •1.3.Конструктивные особенности установки катодного распыления

- •1.4. Расчёт времени откачки предварительного вакуума

- •Произведём расчёт времени откачки предварительного вакуума.

- •1.5. Последовательность процесса катодного распыления

- •2. Теория электрического газового разряда

- •2.1. Типичные разряды в постоянном электрическом поле

- •Сущность явления электрического пробоя газа

- •2.2. Условия существования разряда в газах

- •2.3. Вольт-амперная характеристика разряда между электродами

- •2.4. Расчёт вольт-амперной характеристики разряда при катодном распылении

- •Определение параметров катодной области

- •3.Теория катодного распыления

- •3.1. Физические модели катодного распыления

- •3.2. Коэффициент распыления и факторы, влияющие на его величину

- •3.3. Расчёт коэффициента распыления

- •3.4. Перенос распылённого материала от мишени к поверхности конденсации

- •3.5. Расчёт скорости осаждения

- •3.6. Влияние параметров осаждения на свойства плёнок.

- •4. Тепловые процессы при катодном распылении

- •4.1. Расчёт температурного режима катода-мишени

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

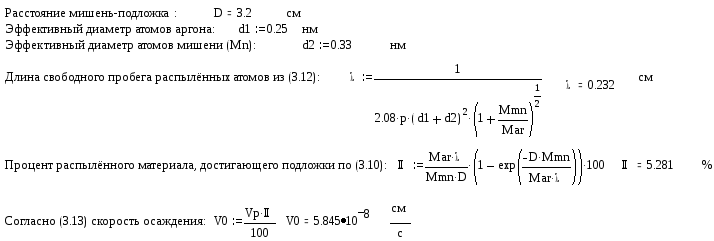

3.5. Расчёт скорости осаждения

В предположении диффузионного характера процесса переноса распыленного материала в пространстве мишень - подложка процент распыленного материала П, достигающего подложки, можно определить из выражения

П

=

![]()

![]() ,

(3.10)

,

(3.10)

где D - расстояние мишень-подложка, см; - длина свободного пробега распыленных атомов, см; М1 - масса атома инертного газа; М2 - масса распыленного атома.

Длина свободного пробега атома с массой М2, имеющего тепловую энергию в газе, состоящем из атомов М1, может быть определена соотношением

1/ = 2N2d22 + 0,25N1(d1 + d2)2(1+ M2/M1)1/2 , (3.11)

где N2 и N1 - плотности распыленных частиц и атомов газа соответственно, см-3; d1 и d2 - эффективные диаметры атомов, см.

Длина свободного пробега распыленных атомов, имеющих скорость, большую, чем тепловая, будет примерно в 1,5 раза выше, т.е. диффузия имеет характер ускоренной диффузии. Практически всегда при самом высоком коэффициенте распыления N2<<N1. С учетом того, что N1 = p/kT, выражение (3.11) можно записать

1/ = 2.08p(d1 + d2)2(1+ M2/M1)1/2 , (3.12)

где p - давление газа, Па; d1 и d2 в нм. Величина d2 изменяется от 0,3 нм при М2 = 20 а.е.м. до 0,45 нм при М2 = 150 а.е.м. Для аргона d1 ~ 0,25 нм.

Таким образом, выражение для скорости осаждения с учетом выражений (3.1) и (3.10) можно записать как

V0 = VpП/100. (3.13)

Произведём расчёт скорости осаждения.

3.6. Влияние параметров осаждения на свойства плёнок.

Качество плёнок конкретных материалов, т.е. необходимый набор свойств – удельное сопротивление, диэлектрическая прочность, плотность, твёрдость, коэрцитивная сила и другие – определяется в основном их структурой и числом захваченных в процессах их получения примесей.

В плёнках в значительно большем числе захватываются атомы рабочего газа, поскольку его давление намного больше, чем давление остаточных газов. Основной причиной загрязнения плёнок рабочим газом, например аргоном, является их бомбардировка ионами или энергетическими атомами, образовавшимися при перезарядке ионов. Число загрязнений опрделяется также размерами атома инертного газа, соотношением масс атомов инертного газа и осаждаемого материала, коэффициентом захвата газа на поверхности плёнки и скоростью осаждения плёнки на подложке.

С увеличением смещения растёт число атомо аргона, захваченного в плёнке. Вероятность удержания инертного газа в плёнке мала, поскольку он не вступает в химическое взаимодействие с ней. Она в данном случае зависит от глубины внедрения аргона в плёнку, т.е. от его кинетической энергии. С увеличением давления всё меньшее число атомов аргона достигает поверхности подлжки с энергиями, достаточными для внедрения. Высокое давление аргона само по себе не является причиной повышенного загрязнения плёнки.

Захват примесных газов – остаточных и рабочих – в плёнках сущетвенно влияет на свойства металлических плёнок, полученных ионно-плазменным нанесением.

Наличие загрязняющих примесей кислорода, азота, инертных газов вызывает появление в плёнках знчительных внутренних механических напряжений. В зависимости от скорости осаждения и интенсивности ионной бомбардировки подложки меняются значение и характер напряжений в плёнках. Повышение температуры подложки во время осаждения приводит к уменьшению напрежений.

Изменяя условия процессов нанесения, можно правлять свойствами получаемых плёнок.Обычно ргулируются такие основные параметры, как скорость нанесения, давление остаточного и рабочего газа, температура подложки и интенсивность ионной обработки растущей на подложке плёнки.Так например, инная бомбардировка подложки приводит к уменьшению размера зерна плёнки за счёт образования дополнительных центров зародышеобразования на поверхности.