- •Детали мехатронных модулей, роботов и их конструирование

- •Общие сведения

- •Термины и определения. Классификация

- •Основные сведения о проектировании и конструировании

- •Стадии разработки конструкторской документации

- •Требования к деталям машин

- •Виды нагрузок, действующих на детали машин

- •Циклы напряжений и их параметры

- •Диаграмма усталости. Процесс усталостного разрушения

- •Развитие усталостных повреждений

- •Учет переменного характера режима нагружения

- •Методы определения допускаемых напряжений

- •Основные понятия о надежности деталей машин

- •Надежность. Понятия и определения

- •Показатели надежности. Диаграмма развития отказов

- •Общие направления повышения надежности

- •Критерии работоспособности и расчета деталей машин

- •Критерии работоспособности

- •Основные виды изнашивания

Развитие усталостных повреждений

На первой стадии нагружения возникают в отдельных кристаллических объемах пластические сдвиги, необнаруживаемые обычными экспериментальными методами. Затем сдвиги охватывают все большие объемы и переходят в субмикроскопические сдвиги, наблюдаемые с помощью электронных микроскопов.

Развитие усталостных повреждений схематически представлено на рис. 2.6

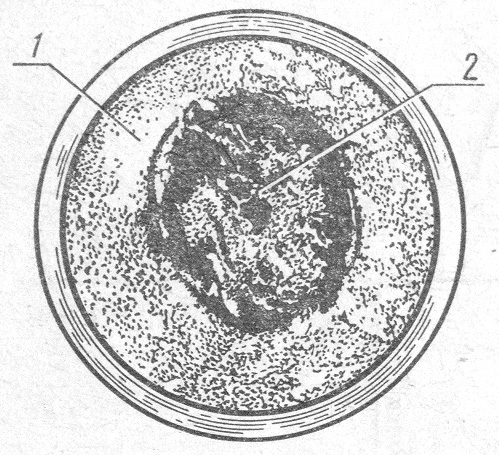

Рис. 2.7 Усталостное разрушение вала

Рис. 2.8 Развитие усталостных повреждений

При определенном числе циклов и уровне напряжений (рис. 2.7 кривая 1) образуется множество трещин, видимых под оптическим микроскопом. Эта стадия характеризует порог трещинообразования (0,7…0,8) разрушающего напряжения для углеродистых и низколегированных сталей. С приближение напряжений к пределу выносливости развитие трещин вступает в критическую фазу (кривая 2). Далее микротрещины, прогрессивно расширяясь, превращаются в макротрещины, которые приводят к разрушению (кривые 3).

Учет переменного характера режима нагружения

Большинство зубчатых передач работают в условиях переменных режимов нагружения. Расчет таких передач по максимальным нагрузкам приводит в предположении их постоянного действия приводит к ненужному утяжелению передачи.

В настоящее время для расчета таких передач принято за расчетную принимать максимальную рабочую нагрузку, а переменный характер нагружения учитывать соответствующим выбором допускаемых напряжений.

Рис. 2.9 К выводу формулы для расчета коэффициента долговечности

Из уравнения кривой Велера следует:

,

,

где N0 – число циклов нагружения до перегиба кривой усталости (базовое число циклов). При расчете на изгиб N0 =3*106; при расчете на контактную прочность N0 = 107;

σ0 – предел выносливости;

σi и Ni – напряжение и число циклов нагружения до разрушения;

m – показатель кривой усталости.

Можно записать, что:

или

или

В этом случае:

,

,

где [σ] – допускаемое напряжение при переменном режиме нагружения с эквивалентным числом циклов нагружения NE;

[σ]0 – допускаемое напряжение при длительной работе (здесь предел выносливости при отнулевом цикле, r = 0);

KL – коэффициент долговечности или режима нагрузки. Если NE > N0 , то деталь работает за перегибом кривой усталости и KL =1,0;

NE – эквивалентное число циклов нагружения при напряжениях [σ].

Эквивалентным называют расчетное (воображаемое) число циклов, которое при постоянной нагрузке дало бы такой же эффект усталости, что и действительная переменная нагрузка в течение фактического числа циклов.

Методы определения допускаемых напряжений

Существуют два метода выбора допускаемых напряжений

а) табличный метод – конкретен, прост, удобен для пользования. Широко используется в НИИ, на заводах, СКТБ…

В зависимости от материала, вида термической обработки, технологии изготовления, цикла нагружения приведены в таблицах заранее рассчитанные значения допускаемых напряжений для отдельных видов деталей.

б) дифференциальный метод, заключающийся в том, что допускаемое напряжение определяется по формуле, учитывающей основные факторы, влияющие на прочность детали.

Например: по ГОСТ 21354-75 допускаемые контактные напряжения [σ]H определяют по формуле:

[σН] = σН· KНL· ZR· ZV /SH

где σН – предел контактной выносливости при базовом числе циклов;

KНL – коэффициент долговечности;

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей;

ZV – коэффициент, учитывающий окружную скорость (при приближенном расчете ZR· ZV ≈ 1,0);

SH – коэффициент безопасности (1,1…1,3) в зависимости от термообработки.