8. Виробництво і зберігання штучно зневоднених кормів (трав’яне борошно і січка)

Характеристика обладнання і технологічний процес виробництва трав'яного борошна

Спосіб сушіння трав і приготування трав'яного борошна визначається типом і конструкцією сушарки. Залежно від температури агента сушіння агрегати бувають низькотемпературні та високотемпературні. Перші мають початкову температуру сушіння 90-180°С, другі - 500-1000°С.

За конструктивним вирішенням низькотемпературні сушарки бувають лоткові і конвеєрні. Високотемпературні сушарки можуть бути барабанні, пневматичні і змішані.

Конструкція низькотемпературних сушарок досить проста. Вони відрізняються універсальністю, їх можна використовувати для висушування не тільки зеленої маси, а також зерна, овочів і картоплі. До низькотемпературних належать лоткова сушарка 2ЛСТ-400, сушарка конвеєрного типу СКР-2,0 та ін. Ці сушарки витрачають багато палива на випаровування вологи із зеленої маси, при їх експлуатації застосовується ручна праця.

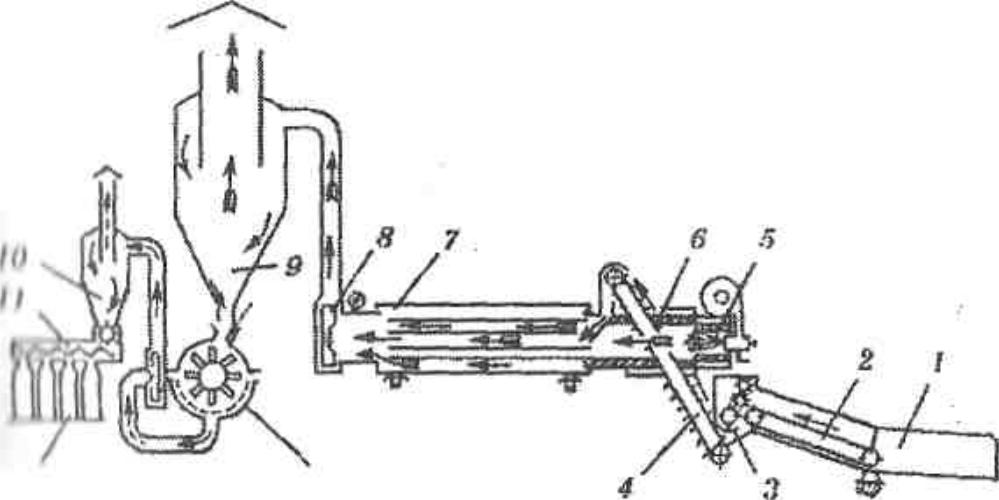

Високотемпературні сушарки більш економно витрачають паливо, забезпечують потоковість виробництва і однорідність сировини за вологістю. При цьому втрати поживних речовин трав мінімальні. До високотемпературних агрегатів барабанного типу, що розповсюджені в сільськогосподарських підприємствах, господарських і міжгосподарських комбікормових заводах, належать АВМ-1,5; ЛКБ-ФЕ-1,5; СБ-1,5 та деякі ін. Не зважаючи на деяку різноманітність конструктивних рішень барабанних сушильних агрегатів, усі вони мають однакову технологічну схему (рис. 13.1), тобто вони висушують попередньо подрібнену до часток розміром 20-30 мм зелену масу, розмелюють її в борошно і пакують у мішки, або направляють на безтарне зберігання чи на гранулятори ОГМ-0,8 та ОГМ -1,5 для отримання гранул.

Зелена маса з транспортних засобів вивантажується на лоток транспортера-живильника, або на пристосований елеватор кормороздавача КТУ-10А. Рівномірна подача зеленої маси в агрегат відбувається за рахунок бітера, який вирівнює товщину шару зеленої маси, що рухається на стрічці елеватора.

Агент

сушіння

Агент

сушіння

Трава

Повітря

Повітря

Рис.13.1. Технологічний процес приготування травяного борошна на агрегаті АВМ-15:

1 - лоток; 2 - конвеєр; 3 - бітер; 4 - живлячий елеватор; 5 - форсунка; 6 –топка; 7 - барабан; 8 - головний вентилятор; 9 - головний циклон з дозатором; 10- циклон пневмотранспорту; 11 - мішконаповнювач з дозатором; 12-мішки; 13 - дробавка.

Зелена маса продувається теплоносієм, нагрітим до 600-900°С, і послідовно проходить внутрішній, середній і зовнішній циліндри, де одночасно перемішується спеціальними лопатями, що приварені по всій довжині внутрішньої поверхні циліндрів. За час руху і перемішування в потоці теплоносія зелена маса висихає. Листя висихає скоріше ніж стебла, підхоплюється струмом теплоносія і більшу частину шляху проходить у зваженому (леткому) стані. Внаслідок цього воно перегрівається і зберігає максимум поживних речовин та вітамінів.

У циклоні відпрацьовані гази вентилятором виводяться на зовні, а висушена маса осідає донизу і через дозатор рівномірно вивантажується з циклона. Падаючи вниз, вона потрапляє в повітряний потік, що створюється ротором дробарки і циклоном борошна та всмоктується до дробарки, а крупні й вологі, частинки стебел, різні важкі домішки ( каміння, земля, шматки дроту і т.п.) проходять через всмоктуючий повітряний потік і випадають на землю або спеціальний елеватор для видалення відходів.

У дробарці маса подрібнюється на борошно, яке через решето відсмоктується вентилятором у циклон, де відбувається видалення його з повітряного потоку.

Основними параметрами технологічного режиму сушіння трав на пневмобарабанних сушарках є :

температура теплоносія на вході в барабан;

температура теплоносія на виході з барабана;

швидкість обертання барабана.

При вологості зеленої маси в 70-75 % температура теплоносія на вході в барабан для найбільш розповсюджених трав і культур наступна (0С):

люцерна - 400-600

конюшина - 650-700

різнотрав'я - 500-750

суміш зернобобових - 500-700

При відхиленні вологості сировини на ± 10 % температура теплоносія на вході в барабан повинна бути змінена відповідно на ± 100°С.

Для грубостеблової зеленої маси з підвищеною вологістю температура теплоносія на вході в барабан повинна бути вище вказаних значень на 150-200°С, але не більше 950°С, з метою попередження температурних пошкоджень топки, лотка, барабана і значних втрат каротину.

Температура теплоносія при вході в барабан регулюється зміною подачі палива і тиску впорскування.

Температура відпрацьованого теплоносія на виході із циклона сухої маси при оптимальних режимах сушіння, наведених вище, повинна бути 90-120°С. Її регулюють так, щоб температура висушеної маси не перевищувала 65°С, а вологість була в межах 10-12 %. Збільшення зверх норми температури теплоносія на виході із циклона сухої маси призводить до пересушування трав'яної січки, збільшенню втрат каротину і інших поживних речовин.

Температуру теплоносія вимірюють на вході в барабан і виході із циклона сухої маси дистанційними термометрами. Температура відпрацьованого теплоносія автоматично підтримується електроконтактним термометром, на шкалі якого встановлюють необхідну межу.

Температура теплоносія на виході із циклона сухої маси peгулюється зміною кількості зеленої маси, що подається в барабан агрегату. Якщо температура падає, потрібно зменшити подачу зеленої маси, якщо температура збільшується, - збільшити.

Подача сировини в барабан зменшується за рахунок поступового зниження (зменшення) шару зеленої маси на елеваторній стрічці. Досягається це опусканням бітера. Не можна підвищувати температуру відпрацьованого теплоносія періодичними зупинками елеватора. Зупинки призводять до пересушування сировини, підвищення втрат каротину, загоряння маси в агрегаті і взагалі - до малопродуктивного нераціонального використання обладнання.

Час перебування зеленої маси в барабані залежить від швидкості його обертання: при великих обертах зелена маса активніше подається в потік теплоносія і швидше виноситься з барабана, а при невисокій швидкості обертання - лише легкі часточки швидко виносяться із барабана, а вологі і важкі довше затримуються в ньому і краще висихають.

Наприклад, для люцерни, конюшини та інших бобових трав і кормових культур швидкість обертання барабана повинна бути 3-5 об./хв., а для жита й інших злаків - 5-9 об./хв. Регулюється швидкість обертання барабана варіатором.

Час, необхідний для повного розігрівання агрегату, – 40-80 хвилин. Протягом цього часу продуктивність його досягає 50 % номінальної величини, а витрати палива збільшуються вдвічі.

Перед зупинкою агрегату, після припинення подачі зеленої маси і вимкнення подачі палива, не можна зразу зупиняти барабан, оскільки може відбутися його деформація.

Гранулювання трав'яного борошна

Трав'яне борошно, призначене для довгострокового зберігання або транспортування на далекі відстані, доцільно гранулювати. При довгостроковому зберіганні трав'яного борошна в гранулах схоронність каротину на 10-15 % більше, ніж у розсипному, хоча процес гранулювання звичайно супроводжується деяким (до 15 %) руйнуванням каротину. Гранулювання попереджає утворення пилу, злежування і самозаймання продукту. Внаслідок збільшення об'ємної маси гранульованого борошна (в 1,2-3 рази) зменшуються витрати, пов'язані з його транспортуванням і зберіганням.

Затрати на гранулювання не перевищують 5 % собівартості виробництва трав'яного борошна. Ці витрати покриваються за рахунок зниження втрат каротину і зменшення витрат при зберіганні, транспортуванні та використанні гранульованого борошна.

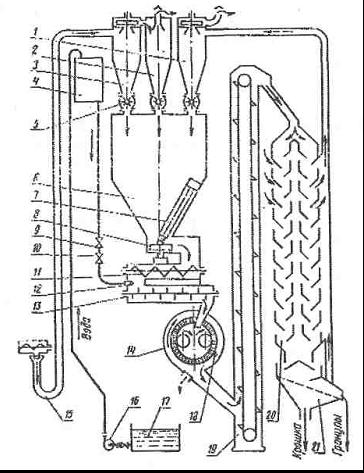

Обладнання для гранулювання трав'яного борошна ОГМ - 1,5 (рис.13.2), продуктивністю 1,5 т гранул за годину, призначене для господарств, де застосовують високопродуктивні агрегати АВМ - 1,5; ЛКБ- ФЕ 1,5; СБ - 1,5. Вони складаються із наступних основних вузлів: преса, бункера з циклоном, сортувалки-охолоджувача, системи введення рідких компонентів, пульта управління.

Рис.13.2. Грануляторна установка ОГМ-1,5:

1, 2, 3 - циклони; 4 - бачок для рідини; 5 - шлюзовий засув; 6 - бункер; 7-збуджувач; 8 - ротор збуджувача; 9 - кран; 10 - електромагнітний вентиль; 11 – дозатор; 12 - форсунка; 13 - змішувач; 14 - прес; 15 - живитель вихідного продукту; 16 - насос; 17 - резервуар; 18 - ніж; 19 - норія; 20 – охолоджувальна колонка; 21 - сортувальна машина.

Технологічний процес гранулювання трав'яного борошна на обладнані ОГМ -1,5 проходить таким чином: трав'яне борошно через забірник подається вентилятором і за допомогою циклона в бункер, де розпушується коловоротом, що забезпечує його подачу із бункера в дозатор. Порціями борошно надходить у змішувач, де зволожується паром або водою до вологості 14-17%, необхідної для гранулювання, і перемішується. Процес введення рідини полягає в тому, що вода із водогону потрапляє на розпилювач, який встановлено в корпус змішувача. Струмінь води безперервно надходить на борошно, що рівномірно подається дозатором, і змочує його. Ротор змішувача забезпечує вологість усієї партії борошна. Кількість води, що подається, регулюється краном. Магнітний вентиль автоматично вимикає подачу води, якщо зупиняється двигун дозатора.

При наявності в господарстві паросилової установки замість води можна застосувати пару. Зволоження трав'яного борошна за допомогою пару збільшує продуктивність преса приблизно на 25 %, а строк служби матриць - на 15-20 %. Це пояснюється тим, що пара підігріває трав’яне борошно краще, ніж гаряча вода, а температура гранул однакова як при гранулюванні водою, так і при гранулюванні парою. Однак застосування пари ефективне лише в тому разі, коли вона суха і подається під тиском 2-3 атмосфери. Якщо тиск менший, пара погано перемішується з борошном і частково конденсується до надходження в камеру пресування.

Гранулювання відбувається в пресі. Борошно попадає між матрицею і ролерами (валками), що обертаються, і під великим тиском продавлюється через радіальні отвори матриці. Після цього воно набуває форми циліндриків з діаметром, що дорівнює діаметрові отворів матриці, і довжиною приблизно в 2-2,5 діаметра. Довжина гранул регулюється установкою двох нерухомих ножів над поверхнею матриці так, щоб зазор між ними відповідав заданій довжині гранул. Із преса гранули самопливом надходять у норію і далі подаються в охолоджувальну колонку.

Після пресування гранули мають високу температуру (80-90°С), порівняно високу вологість (14-17 %), недостатню міцність. В охолоджувальній колонці вони продуваються повітряним потоком, який створюється циклоном охолоджувача. При цьому температура і вологість гранул знижуються, а міцність підвищується. Разом з течією повітря із охолоджуючої колонки до циклона транспортується борошно і крихти гранул, що не згранулювалися. Охолоджені гранули рівномірно випускаються спеціальним пристроєм на сортування, де на вібраційній решітній очистці, від них відділяються крупні крихти, які затарюють окремо від повноцінних гранул. Борошняний пил, що утворюється при сортуванні гранул, відсмоктується циклоном на повторне гранулювання. Готові гранули повинні відповідати вимогам: діаметр - 10-14 мм, довжина - 15-25 мм, міцність від 80 до 95 % залежно від сорту трав'яного борошна, крихкість не повинна перевищувати 5 %, вологість- 9-14%.

На продуктивність і якість роботи гранулятора впливає вологість трав'яного борошна. Оптимальну вологість можна визначити по зовнішньому виду гранул. Якщо гранули досить міцні, з гладенькою блискучою поверхнею і кількість незгранульованого борошна мінімальна, значить вологість трав'яного борошна знаходиться у відповідних межах. Якщо, отримані гранули мають рвану шершаву поверхню, то борошно, що надходить до гранулятора, перезволожене.

Приготування трав'яної січки

Штучно висушені трав'яні корми з низьким вмістом каротину та відносно високим вмістом клітковини здебільшого використовуються в раціонах жуйних тварин, але в них при цьому зменшується перетравність поживних речовин, особливо клітковини, і знижується жирність молока. Щоб запобігти цьому, замість трав'яного борошні рекомендується виготовляти трав'яну січку.

Трав'яна січка займає приблизно в півтора рази менше місця, ніж подрібнене сіно. Її об'ємна маса в чотириметровому шарі в середньому становить 15 кг/м3 (в перерахунку на абсолютно суху речовину).

При виготовленні трав'яної січки сировину готують так само, як і для трав'яного борошна, тобто косять, подрібнюють і вантажать у транспортні засоби косарками-подрібнювачами КІК-1,4; КУФ-1,8 або комбайном Е-280.

Рекомендується дві технології сушіння трав на січку: однофазна - коли зелена маса висушується до середньої вологості 10-15% в сушильному агрегаті, та двохфазна - коли зелена маса в сушарці висушується до середньої вологості - 25% і досушується до кондиційної - 15% вологості в сараї за допомогою активного вентилювання. Січку в сарай завантажують за допомогою пневматичного транспортера (елеватора) ТПЕ-10 або ТП-30.

Для досушування активним вентилюванням у шарі висотою до 4 м трав'яну січку закладають у три заходи. Перший шар висотою 1,5-2 м залежно від погодних умов сушать до вологості 17-19%. Потім звантажують другий шар загальною висотою до 3 м і третій до 4 м. Вентилювання продовжується до того часу, поки січка у верхньому шарі не досягне вологості 17-19%.

Сінне борошно

Деякі господарства за сухої жаркої погоди щорічно заготовляють вітамінне сіно для одержання сінного борошна. Воно мало відрізняється за поживністю від трав’яного борошна штучного сушіння (яке дуже дороге через значні витрати енергоносіїв). Як правило, сировину для одержання сінного борошна отримують з отави або молодої трави (ще до стадії бутонізації) багаторічних трав (найчастіше трави люцерни) з використанням досушування активним вентилюванням нещільних тюків у сінних сараях. Сінне борошно заготовлюють для використання в раціонах свиней (ремонтного молодняку і свиноматок, особливо поросних). Для цього подрібнюють вітамінне сіно на дробарках при вологості не більше 15 %. Якісне сінне борошно характеризується високим вмістом каротину і вітаміну D. Перетравність органічних речовин свинями знаходиться у межах 55 – 65 %.