- •3.1 Капитальный ремонт двигателей КамАз-740

- •3.2 Маршрутная схема технологического процесса текущего ремонта автомобиля КамАз.

- •Глава 1. Конструктивные особенности и характеристика двигателей КамАз.

- •Глава 3. Технология ремонта двигателей КамАз.

- •3.1 Капитальный ремонт двигателей КамАз-740

- •3.2. Маршрутная схема технологического процесса текущего ремонта автомобиля КамАз.

- •Глава 4. Неисправности двигателей КамАз.

- •Глава 5. Сборка двигателя.

- •5.1 Сборка и установка головок цилиндров

- •5.2 Сборка и установка деталей газораспределительного механизма

- •5.3 Сборка и установка масляного насоса и поддона картера

- •5.4 Сборка коленчатого вала и установка его в блок цилиндров

- •5.5 Технологический процесс сборки двигателей после капитального ремонта

- •5.6 Установка генератора

- •5.7 Установка распределительных шестерен на задний торец блока цилиндров

- •5.8 Установка сцепления

- •5.9 Установка топливной аппаратуры

- •5.10 Установка цилиндро-поршневой группы в блок цилиндров

- •7) Машков е.А. Техническое обслуживание и ремонт автомобилей КамАз-5320, 53211, 53212, 53213, 5410, 54112, 55111, 55102/Иллюстрированное издание-Издательство «Третий Рим», 1997-88с

- •8) Осыко в.В. И др. Устройство и эксплуатация автомобиля КамАз-4310:Учебное пособие / Осыков в.В., Петриченко и.Я., Алленов ю.А., Цветков в.Н., Лысов м.А.-м.: Патриот, 1991.-351 с.

Глава 5. Сборка двигателя.

5.1 Сборка и установка головок цилиндров

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются. Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 13). Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

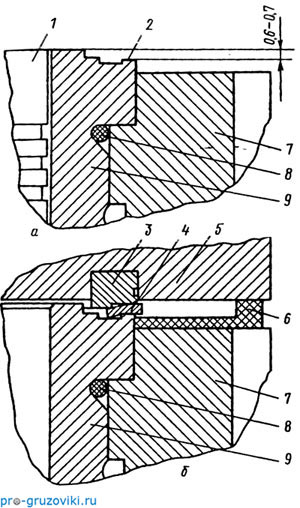

Рис. 3. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

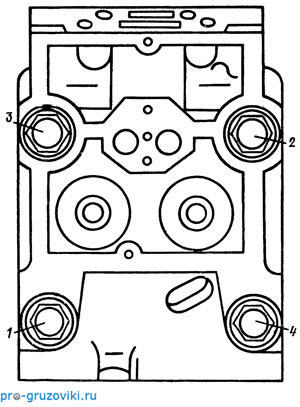

Рис.

4. Затяжка болтов головки блока:

Рис.

4. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 4, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, и корпус насоса закрепляется.

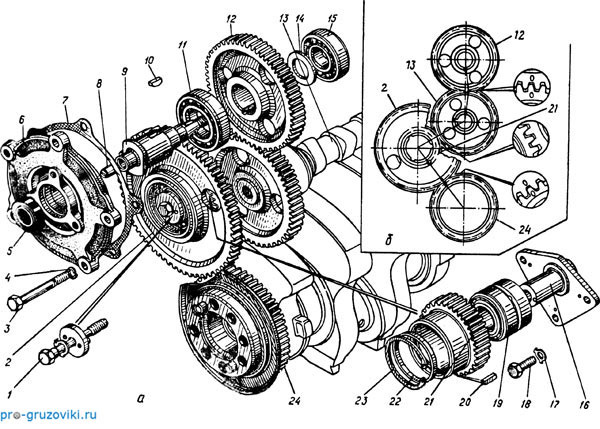

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 5, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

Рис.

5. Размещение и установка шестерен

привода агрегатов:

Рис.

5. Размещение и установка шестерен

привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 3. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

Тепловой зазор регулируется в следующем порядке:

снимаются крышки головок цилиндров;

затягиваются болты крепления головок цилиндров в последовательности, указанной;

устанавливается фиксатор маховика в нижнее положение; снимается крышка люка в нижней части картера сцепления;

вставляется ломик в отверстия на маховике и проворачивается коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

фиксатор маховика устанавливается в верхнее положение;

коленчатый вал поворачивается на угол 60° против часовой стрелки, если смотреть со стороны маховика; поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°, т. е. в первое положение. При этом клапаны 1-го и 5-го цилиндров закрыты, штанги клапанов легко проворачиваются от руки;

проверяется момент затяжки гаек крепления стоек коромысел регулируемых цилиндров; при необходимости гайки затягиваются;

щупом проверяется зазор между носками коромысел с торцами стержней клапанов 1-го и 5-го цилиндров, как показано на рис.5; щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием; передние клапаны правого ряда цилиндров впускные, левого ряда — выпускные.

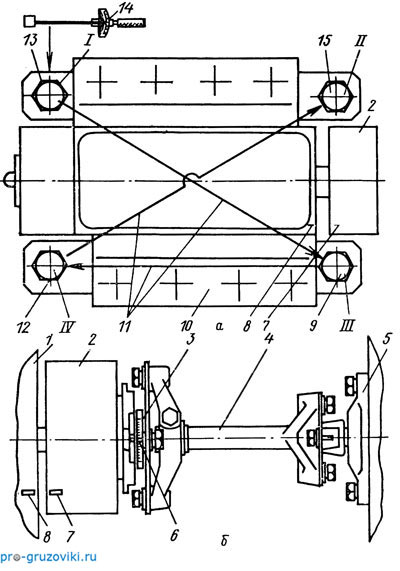

Рис.

6. Установка топливного насоса высокого

давления (ТНВД) на двигателе:

Рис.

6. Установка топливного насоса высокого

давления (ТНВД) на двигателе:

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

34.

Углы поворота коленчатого вала относительно положения, соответствующего началу впрыска топлива в первом цилиндре (для регулирования тепловых зазоров клапанов остальных цилиндров) проверяется затяжка болтов крепления ТНВД, а, и положение меток на торце корпуса муфты опережения впрыска топлива, корпусе топливного насоса высокого давления и фланца ведущей полумуфты привода ТНВД, как показано на рис. 6, б; если риски не совпадают, коленчатый вал специальным ключом через отверстие в нижней части картера маховика проворачивается маховиком на один оборот до появления рисок на гребенке диска вала привода ТНВД, при этом риски должны быть совмещены;

Регулировка теплового зазора облегчается применением приспособления И-801.14.000, показанного на рис. 7. При этом гайка регулировочного винта ослабляется и вставляется в зазор щупа. Вращением регулировочного винта отверткой устанавливается требуемый зазор. Придерживая винт отверткой, гайка затягивается и проверяется величина зазора. Дальнейшее регулирование зазоров в клапанном механизме производится попарно в цилиндрах 4-м и 2-м (положение II), 6-м и 3-м (положение III), 7-м и 8-м (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180°. Контроль правильности регулировки проверяется на работающем двигателе. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть. Крышки люка картера сцепления и головок цилиндров устанавливаются после регулировки по назначению. Величины зазоров должны быть: для впускных клапанов — 0,15—0,20 мм; для выпускных клапанов — 0,30—0,35 мм.

3.Углы поворота коленчатого вала относительно положения, соответствующего началу впрыска топлива в первом цилиндре (для регулирования тепловых зазоров клапанов остальных цилиндров)

Параметры |

Единица измерения |

Положение коленчатого вала |

|

|||

I |

II |

III |

IV |

|||

Угол поворота коленчатого вала |

град |

60 |

240 |

420 |

600 |

|

Цилиндры регулируемых клапанов |

|

1.5 |

4,2 |

6,3 |

7,8 |

|

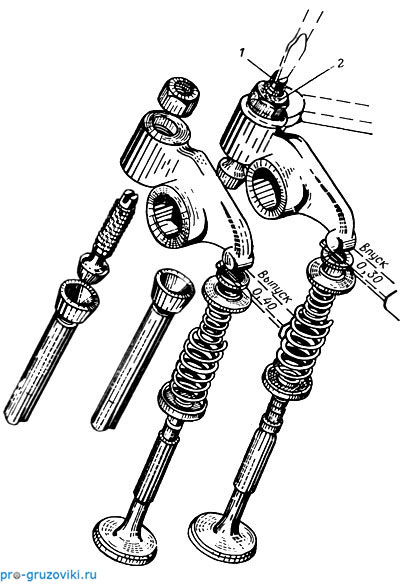

Рис.

7. Сборка привода клапанов и регулировка

теплового зазора между клапаном и

толкателем с использованием щупа, ключа

и отвертки:

Рис.

7. Сборка привода клапанов и регулировка

теплового зазора между клапаном и

толкателем с использованием щупа, ключа

и отвертки:

1 — регулировочный винт; 2 — контргайка

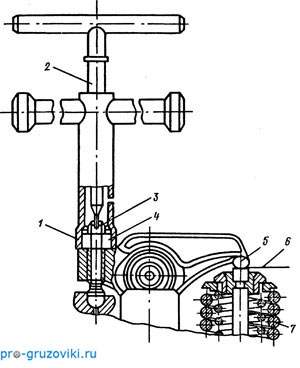

Рис.

8. Регулировка теплового зазора в

клапанном механизме с использованием

приспособления И-801.14.000:

Рис.

8. Регулировка теплового зазора в

клапанном механизме с использованием

приспособления И-801.14.000:

1 — накидной ключ с воротком; 2 — отвертка с воротком; 3 — регулировочный винт коромысла; 4 — контргайка; 5 — носок коромысла; 6 — пластинчатый щуп; 7 — пружина клапана

Перед регулировкой необходимо надежно затянуть контргайки регулировочных винтов и проверить зазоры.