- •Базовая классификация Тип канала

- •Тип проводимости

- •Особые случаи

- •Пример триггера (d, rs)

- •Классификация сумматоров в зависимости от формы представления информации различают сумматоры аналоговые и цифровые.[1] По способу реализации

- •По способу организации переноса

- •Структура типового микропроцессора

- •Разработка систем-на-кристалле

- •Технологии проектирования и изготовления специализированных имс

- •Внутренняя структура операционных усилителей

- •Классификация оу По типу элементной базы

- •По области применения

- •Аналоговые атсэ

- •Использование Механическое воздействие

- •Гальваническая развязка

- •Оптопары

- •Шумы транзисторной оптопары

- •Типы оптопар для гальванической развязки

- •Свойства и характеристики оптореле

- •Типы оптореле

- •Неэлектрическая передача

Тенденции развития микроэлектроники

Закон Мура В 1965 Гордон Мур - количество транзисторов в процессорах каждые два года удваивается. Закон Мура обеспечивается: На 50% за счет увеличения разрешающей способности литографии лазеры, излучающие в глубоком УФ, иммерсионная оптика(в качестве жидкости вода). Следующее поколение -экстремальный УФ. Дополнительное разрешение можно получить за счет процесса двойной печати - смещая маску между экспозициями на десяток нм. На 25% за счет увеличения размера пластины кремния. На 25% за счет инноваций (3D - интегральных схемы - стопки из 2D ИС или материалы с высокой диэлектрической проницаемостью). К 2016 году прогнозируют размер технологического узла (расстояние между прилегающими проводами в DRAM) 22 нм. К 2018 прогнозируют конец п/п электроники.

Следствия из Закона Мура. В последнее время, чтобы получить возможность задействовать на практике ту дополнительную вычислительную мощность, которую предсказывает закон Мура, стало необходимо задействовать параллельные вычисления. На протяжении многих лет, производители процессоров постоянно увеличивали тактовую частоту и параллелизм на уровне инструкций, так что на новых процессорах старые однопоточные приложения исполнялись быстрее без каких либо изменений в программном коде. Сейчас по разным причинам производители процессоров предпочитают многоядерные архитектуры, и для получения всей выгоды от возросшей производительности ЦП программы должны переписываться в соответствующей манере. Однако, по фундаментальным причинам, это возможно не всегда.

Правило масштабирования, Чем меньше, прибор тем меньше времена задержки и больше быстродействие. Биполярные транзисторы - вертикальное масштабирование, так как биполярный транзистор имеет планарную геометрию. Полевые транзисторы определяется временем пролета, а значит, здесь главную роль играет подвижность и расстояние от стока до истока. Длина между истоком и стоком уменьшается при латеральном масштабировании. Оборотная сторона масштабирования Естественный предел миниатюризации - один атом и одноатомные слои. Но есть и другие проблемы: пленки меньше 25 нм трудно растить, также необходимо искать компромисс между скоростью роста и качеством пленок, туннельные эффекты, уменьшается емкость конденсаторов, избыточный разогрев микросхем.

История различных видов корпусов, Самые ранние интегральные схемы упаковывались в плоские керамические корпуса (Для военных). Коммерческие микросхемы перешли к корпусам DIP, сначала керамическим, а затем пластиковым. В 1980-х годах количество контактов СБИС превысило возможности DIP корпусов, что привело к созданию корпусовPGAиLCC. В конце 80-ых, с ростом популярностиповерхностного монтажа, появляются корпусаSOIC, имеющие на 30-50 % меньшую площадь чем DIP и на 70 % более тонкие и корпусаPLCC. В 90-ых начинается широкое использование PQFP иTSOPдля интегральных схем с большим количеством выводов. Для сложных микропроцессоров, особенно для устанавливаемых всокеты, используются PGA-корпуса. В настоящее время, Intel и AMD перешли от корпусов PGA кLGA(разъем с матрицей контактных площадок).

Корпуса BGAсуществуют с 1970х годов. В 1990х были разработаны корпусаFCBGA(BGA собранная методом перевернутого кристалла), допускающие намного большее количество выводов, чем другие типы корпусов. В FCBGA кристалл монтируется в перевернутом виде и соединяется с контактами корпуса через столбики (шарики) припоя. Монтаж методом перевернутого кристалла позволяет располагать контактные площадки по всей площади кристалла, а не только по краям.

В настоящее время активно развивается подход с размещением нескольких полупроводниковых кристаллов в едином корпусе, т. н. Система-в-корпусе (SiP) или на общей подложке, часто керамической, т.н MCM(Multi-Chip Module).

Корпуса зарубежных микросхем

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Альтернативные материалы электроники.

Арсенид Галлия - GaAs электроника (уже используется в солнечных батареях, светодиодах).. Преимущества: в четыре раза больше подвижность для электронов (но для дырок, увы, та же). Недостатки: в 10 раз дороже кремния, токсичен, уступает кремнию по прочности. Основная проблема - найти изолятор, совместимый с GaAs, для создания CMOS структуры Быстродействие - сотни ГГц при длине 100 нм.

Углеродная электроника Углеродные нанотрубки и графен. Подвижность в них в сотни раз превосходящих подвижность электронов и дырок в кремнии. Тип проводимости также может варьироваться от металлической до диэлектрической, зонная структура определяется геометрическими факторами в случае графена - шириной ленты и направлением среза. Технологической трудностью наноструктур в микроэлектронике является недостаточный контроль в процессах их изготовления. Для селекции нанотрубок в настоящее время пытаются применять весь арсенал химических и физических методов выделения: окисление в атмосфере кислорода и фтора, пропускание сильного электрического тока, электрофорез, центрифугирование.

Пластиковая электроника - на базе полимеров. Плюсы - низкая стоимость и высокая скорость производства. Минусы - низкая плотность упаковки и быстродействие. Перспективны в смарт-картах, дисплеях. Биоэлектроника - ИС на основе белка.

Масштабирование. (Миниатюризация и Трехмерные многослойные микросхемы)

Передача сигнала на уровне элементарных частиц, путем спиновых волн.

Многократное использование одного электрона.

Арсенид Галлия.

Углеродная электроника

Пластиковая электроника

Биоэлектроника

Конструкции толстоплёночных микросхем

Толстопленочными интегральные микросхемы с толщиной пленок 1—70 мкм, изготавливаемые методами трафаретной печати (сеткография) путем продавливания паст (проводящих, диэлектрических, резистивных) через специальный сетчатый трафарет нанесенные на подложку пасты высушиваются, а затем вжигаются в подложку. Могут быть многослойными.

Конструкция: Керамическая подложка (чаще всего употребляется керамика на основе 96%-ной поликристаллической окиси алюминия). На подложку методом через трафарет ракелем наносятся специальные проводниковые, резистивные или диэлектрические пасты. Проводниковые и резистивные пасты состоят из порошков металлов и их окислов + порошки низкоплавких стекол (стеклянную фритту). В диэлектрических пастах металлические порошки отсутствуют. Далее происходит термообработка – вжигание этих паст. Далее осуществляется монтаж навесных пассивных и активных компонентов.

Конструктивно

подобные микросхемы выполняются в виде

наборов резисторов или конденсаторов,

а также в виде гибридных микросхем, т.

е. могут содержать навесные активные и

пассивные компоненты.

Элементы толстопленочных микросхем наносятся методом шелкографии с последующим вжиганием. Транзисторы и диоды присоединяются к контактным площадкам на подложке микросхемы.

Конденсаторы. В толстопленочных микросхемах используют конденсаторы малой емкости. В большинстве толстопленочных гибридных микросхем используют многослойные дискретные керамические конденсаторы. Структура конденсаторов металл-диэлектрик-металл.

Электрические

пасты для конденсаторов изготавливаются

на основе смеси керамических материалов

и флюсов. Толщина пленки после термической

обработки составляет 40—60 мкм.

Резисторы. Резистивные пасты приготавливаются на основе композиции палладий — серебро. Они обеспечивают номинальные сопротивления резисторов от 25 Ом до 1 МОм. Обычная толщина резистивных пленок 18—25 мкм.

А- Участок подгонки.

Подложки. Для изготовления подложек обычно употребляется керамика на основе 96%-ной поликристаллической окиси алюминия. Для мощных микросхем применяется также бериллисвая керамика.

Проводники. Проводниковые пасты могут изготавливаться на основе золота, золота — платины, золота — палладия, палладия — серебра, индия, рения. Толщина слоя проводника на основе композиции палладий — серебро составляет 10—25 мкм. Для нанесения электродов керамических конденсаторов, для изготовления проводников и резисторов толстопленочных микросхем широко используют проводящие и резистивные пасты.

Диэлектрики. Диэлектрические пленки в толстопленочных микросхемах применяются в качестве: диэлектриков конденсаторов, межслойной изоляции, защитных слоев.

Конструкции тонкоплёночных микросхем

Тонкопленочные схемы образуются при осаждении на стеклянную или керамическую пластины специфических рисунков металлической и диэлектрической пленки посредством вакуумного напыления, катодного распыления или химическим способом. Рисунки могут быть образованы посредством осаждения через маски или посредством осаждения сплошного листа с последующим селективным травлением.

Конструкция:

Изоляционное основание (сеталл), на котором нанесены пленки различных материалов, образующие пассивные элементы схемы: резисторы и конденсаторы. Электрические соединения между этими элементами осуществляются путем нанесения тонких пленок с большой проводимостью

Корпус и выводы.

Тонкопленочные схемы, в которых используются навесные активные элементы, называют гибридными интегральными микросхемами.

К тонкопленочным относят микросхемы с толщиной пленок менее 1 мкм. Для тонкопленочных микросхем используют ситаллы, поликор, анодированный алюминий и полиимидную пленку. Они состоят из изоляционной подложки, на которую наносят тонкопленочные резисторы, конденсаторы, индуктивности, токопроводящие перемычки и контактные площадки. В качестве подложки обычно используют керамику, стекло, ситаллы — продукты кристаллизации стекол.

Элементы Тонкопленочной ИМС наносятся преимущественно методами термовакуумного осаждения и катодного распыления.

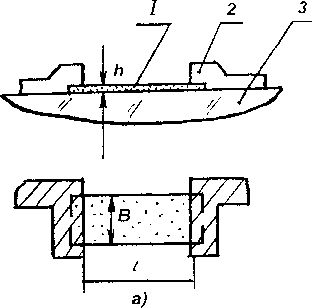

1 - резистор; 2 - контактная площадка; 3 - подложка; А - участок подгонки

Резисторы.

Тонкопленочные

резисторы наносятся на подложку в виде

узких полосок различной конфигурации,

которые оканчиваются контактными

площадками. В качестве материала обычно

используют металлы и сплавы с высоким

удельным сопротивлением: нихром, тантал,

кермет — окись кремния с хромом.

Контактные площадки выполняются из

низкоомных материалов со значительной

толщиной для уменьшения сопротивления.

Конденсаторы. Формируют на подложке в три последовательных этапа. Сначала наносят нижнюю обкладку из низкоомного материала. Затем наносят диэлектрический слой (стекло, двуокись кремния или окислы металлов). Затем наносят верхнюю обкладку. Нижняя и верхняя обкладки снабжаются контактными площадками для включения конденсатора в схему.

Индуктивности. Изготовляют в виде тонкопленочной круговой или прямоугольной спирали из низкоомного металла. Вывод от центрального конца спирали производят обычно по изолирующему слою, нанесенному сверху витков.

Взаимную индуктивность (тонкопленочные трансформаторы) создают с помощью второй спирали (обмотки), нанесенной на обратную сторону подложки с соответствующими выводами на ее лицевую сторону.

Резисторы в ГИС. Методика расчёта.

Конструктивно пленочный резистор представляет собой резистивную пленку, нанесенную на соответствующую подложку и состыкованную с контактными площадками. Исходными данными для расчета пленочных резисторов являются схемотехнические данные и данные по материалам.

Цель расчета – определение геометрических размеров и формы пленочных резисторов, обеспечивающих получение резисторов с воспроизводимыми и стабильными параметрами.

Основным требованием при проектировании тонкопленочных и толстопленочных резисторов является минимальная площадь SRi, занимаемая резистором, где i – номер резистора в исходной электрической схеме.

Классификация пленочных резисторов. Пленочные резисторы, используемые в гибридных ИМС, подразделяются по технологии изготовления на тонкопленочные и толстопленочные, а по своей конструкции – на простые прямоугольной формы и резисторы сложной формы. Толстопленочные резисторы изготавливаются только прямоугольной формы, а тонкопленочные - простой и сложной конфигурации. Одной из наиболее распространенных конфигураций тонкопленочных резисторов сложной формы являются резисторы типа «меандр». Последние представляют собой сплошную резистивную пленку в виде звеньев.

Рис. 1. Конструкция пленочных резисторов: а — полоскового; б — типа «меандр»; в — составного;1 — тело резистора; 2 — пленочный проводник; 3 — контактные области; 4 — диэлектрическая подложка.

Основные параметры пленочных резисторов

1) номинальное значение сопротивления (номинал) Ri ;

2) допуск на номинал ± δRi [%];

3) мощность рассеяния PRi;

4) температурный коэффициент сопротивления ТКR= αRi;

5) коэффициент старения резистора КстR;

6) интервал рабочих температур ∆Τ=Tв−Tн,

7) время эксплуатации ∆t;

8) надежность.

Параметры резисторов зависят от материала резистивной пленки, способа нанесения пленки на подложку, способа получения необходимой конфигурации.

Коэффициент формы. Проектирование резистора с заданным номиналом сводится к определению конфигурации резистивного слоя, так как при известном поверхностном сопротивлении слоя Rs номинальное значения сопротивления резистора зависит от отношения его длины к ширине (коэффициента формы K = l/b). Не рекомендуется использовать с коэффициентом формы более 5 – 6 и не менее 0,2.

Коэф. Формы это (номинал резистора/оптимальное сопротивление пасты на квадрат)

Номинальное значение сопротивления Ri определяется по формуле

Ri=ρ0 ℓ/S+2Rк, или, учитывая, что, как правило, Ri >Rк,

Ri=ρ0 ℓ/bd, где ρ0 – удельное объемное сопротивление резистивного материала; ℓ, b, d – длина, ширина, и толщина резистивной пленки ; S = bd – площадь поперечного сечения пленки; Rк – переходное сопротивление областей контактов резистивной и проводящей контактной пленок.

Для каждого материала в микроэлектронике отношение ρs=ρ0/d - величина постоянная, которая является удельным поверхностным сопротивлением квадратной резистивной пленки и не зависит от размеров квадрата. Размерность величины ρs составляет [Ом/м ].

В этом случае выражение : Ri = ρsКф, где Кф = ℓ/b – коэффициент формы резистора.

Для получения резисторов с различными значениями номиналов Ri можно использовать один и тот же материал резистивной пленки, изменяя параметр Кф.

Расчет ширины bр резистора осуществляется по формуле

bp = Pi P0 KФ, где Рi – мощность рассеяния резистора; Р0 – удельная мощность рассеяния материала пленки резистора.

Расчет длины ℓрасч. резистивной пленки.

ℓрасч. = bрасч.Кф

Расчет полной длины ℓполн. длины резистора.

ℓполн. = ℓрасч. + 2e, где е – размер перекрытия резистивной пленки с контактной площадкой, который обусловлен технологическими ограничениями, например, при изготовлении резисторов масочным способом еmin = 200 мкм.

Определение площади SRi резистора.

SRi = ℓполн. bрасч..

Расчет мощности РRi. рассеяния резистором.

РRi = SR iP0, где Р0 – удельная мощность рассеяния материала резистивной пленки. Определение коэффициента запаса КЗ по мощности рассеяния.

КЗ = PRi/Pi

Если КЗ ≤ 1, то следует выбрать другой материал резистивной пленки с большим значением Р0 или увеличить ширину bрасч. резистора на 10…25%.

Конденсаторы в ГИС. Методика расчёта.

Пленочный конденсатор представляет собой трехслойную структуру, нанесенную на диэлектрическую подложку. Первый слой – проводящий слой, являющийся нижней обкладкой конденсатора, второй слой представляет собой однослойный или многослойный диэлектрик, и третий слой – проводящий слой верхней обкладки конденсатора.

Основным требованием при проектировании тонкопленочных и толстопленочных конденсаторов так же, как и для пленочных резисторов, является минимальная площадь SCi ,занимаемая конденсатором.

Классификация пленочных конденсаторов.

тонкопленочные (номинальной емкостью Ci до 105 пФ и допуском на номинал δCi = ±(5…10)%)

толстопленочные (от 500 до 2500 пФ с δCi=±15%.)

по конструкции

конденсаторы с простой прямоугольной (квадратной) формой

сложной фигурной формой, например в виде гребенки (ВЧ и СВЧ конденсаторы).

Геометрическая форма конденсатора выбирается, исходя из требования компактного размещения тонкопленочных элементов на подложке. Толстопленочные конденсаторы изготавливаются только прямоугольной или квадратной формы.

При проектировании пленочных конденсаторов следует руководствоваться следующими рекомендациями по конструкции:

конденсаторы повышенной емкости в сотни -тысячи пФ следует проектировать таким образом, чтобы верхняя обкладка вписывалась в контур нижней обкладки;

конденсаторы емкостью в десятки пФ изготавливаются в виде пересекающихся проводников одинаковой ширины, которые разделены слоем диэлектрика.

Основные параметры пленочных конденсаторов.

номинальное значение

допуск на номинал ( погрешность)

электрическая прочность Eпр - напряжённость однородного электрического поля, при которой наступает пробой диэлектриков

рабочее напряжение Uр

добротность Qi

сопротивление утечки Rут

температурный коэффициент емкости ТКC = αCi

коэффициент старения емкости КстC - определяет изменение емкости конденсатора, которое происходит вследствие деградационных явлений в пленке диэлектрика за время t.

диапазон рабочих частот ∆f

интервал рабочих температур ∆Τ = Tв−Tн

время эксплуатации ∆t

надежность.

Номинальное значение емкости Ci определяется по формуле:

Ci = εε0S /d = 8,85εS/d, [пФ]

При использовании конденсаторов с многослойной структурой диэлектрических слоев

Ci = 8,85εnS/d, [пФ], где n – число диэлектрических слоев между обкладками.

Емкость пленочных конденсаторов удобно выражать через удельную емкость C0, [пФ/см2] :

Ci = С0S ,[пФ], где C0 = 8,85ε/d [пФ]

Расчет толстопленочных конденсаторов начинается с выбора материала диэлектрика по рабочему напряжению. Чтобы конденсатор занимал как можно меньшую площадь, нужно выбирать материал с возможно более высокими диэлектрической проницаемостью, электрической прочностью, а также малыми значениями ТКС и tgd. Тангенс угла потерь — отношение мнимой и вещественной части комплексной диэлектрической проницаемости.

В зависимости от диапазона номинальных значений, выбирают диэлектрическую пасту ПК-12. Для нижней и верхней обкладок ПП – 3.

Определим площадь верхней обкладки конденсатора:

Рассчитаем геометрические размеры верхних обкладок конденсатора. Для обкладок квадратной формы:

Для конденсаторов, учитывая, что нормировочный множитель равен 0,1 удобнее сделать верхнюю обкладку неквадратной формы. Надо учесть площадь вывода и компенсатора верхней обкладки (Sвыв= Sкомп), а также сделать вырез для получения необходимой емкости:

Вычислим геометрические размеры нижних обкладок конденсатора:

где р – перекрытие между верхней и нижней обкладками, p = 0,3

Определим геометрические размеры диэлектрика:

где f – перекрытие между нижней обкладкой и диэлектриком.

Вычисляют площадь, занимаемую конденсатором на плате:

Возможности планарной технологии

Планарная технология — совокупность технологических операций, используемая при изготовлении планарных (плоских, поверхностных) полупроводниковых приборов и интегральных микросхем.Основой планарной технологии является последовательное создание методом диффузии слоев р - и n - типа в объеме кремниевой подложки.

Планарная технология - это когда все компоненты устройства изготавливаются с одной стороны полупроводниковой пластины. Фотолитографическим способом на поверхности последовательно изготавливаются маски, через которые проводятся соответствующие технологические циклы по формированию p-n переходов, МОП структур и т. п. методами диффузии, ионной имплантации, окисления, вакуумного напыления и т.д.

Описание. планарной технологии. Данная технология обеспечивает возможность одновременного изготовления в едином технологическом процессе огромного числа дискретных полупроводниковых приборов или интегральных микросхем на одной подложке, что позволяет существенно снизить их стоимость. Также в случае изготовления на одной пластине идентичных приборов параметры всех приборов оказываются близкими. Ограничителем является только площадь подложки, поэтому диаметр подложек по мере развития технологий производства подложек стремятся увеличивать.

Достижения планарной технологии полупроводниковых ИМС является возможность получения совершенно идентичных транзисторов, а также пар любых других элементов, расположенных а непосредственной близости на одной полупроводниковой подложке. Эти транзисторы изготовляются одновременно в одном технологическом цикле на соседних участках подложки, весьма близких по параметрам. Тем самым достигается полная идентичность структур и параметров транзисторов, входящих в противоположные плечи дифференциального усилителя.

Дальнейшее развитие планарной технологии дало возможность изготавливать интегральные датчики с полупроводниковыми тензорезисторами, которые выращиваются непосредственно на упругом элементе, выполненном из кремния или сапфира. Элементы из кристаллических материалов обладают упругими свойствами, близкими к идеальным, существенно меньшими погрешностями от гистерезиса и нелинейности статической характеристики по сравнению с металлическими.

Тензорезистор, изготовленный по планарной технологии, сцепляется с материалом упругого элемента за счет сил межмолекулярного взаимодействия, что исключает погрешности, связанные с передачей деформации от упругого элемента к тензорезистору.

Монокристаллические

терморезисторы получают методом планарной

технологии.

Поликристаллические терморезисторы изготовляются из тестообразной массы, содержащей порошки полупроводниковых окислов и связующие материалы, методом прессования с последующим просушиванием и обжигом.

Транзисторы. Границы переходов пленарных транзисторов защищены окисной пленкой, что обеспечивает высокую стабильность параметров транзисторов и более высокую надежность.

При планарной технологии существенно улучшены параметры транзисторов, особенно их частотные характеристики. В то же время оптические методы, применяемые при фотолитографии, позволяют с большой точностью совмещать эти области. В результате оказалось возможным изготовление транзисторов с толщиной базы в доли микрона и размерами переходов в единицы микрон. Рабочие частоты планарных транзисторов дости - гают примерно 10 Ггц.

Планарная технология, позволяет создать мощные многоэмиттерные транзисторы. В таких транзисторах на поверхности базовой области создают много отделенных друг от друга эмиттерных областей в виде полос или окружностей.

Преимущества планарной технологии является универсальность, определившая широкое ее использование в серийном производстве полупроводниковых приборов.

Проблемы. планарной технологии является изоляция одного прибора от другого на поверхности полупроводникового кристалла. Для этого предназначены карманы, изолированные от остального массива кристалла p - n - переходами. Эти переходы находятся постоянно под обратным напряжением и имеют очень большое сопротивление. В карманах при дальнейшей обработке образуются все элементы, составляющие микросхему

Биполярные транзисторы и диоды на их основе

Биполярный транзистор — трёхэлектродный полупроводниковый прибор, один из типов транзистора. Электроды подключены к трём последовательно расположенным слоям полупроводника с чередующимся типом примесной проводимости. По этому способу чередования различают npn и pnp транзисторы.

![]()

Рисунок 1 - Упрощенная схема поперечного разреза биполярного NPN транзистора

Первые транзисторы были изготовлены на основе германия. В настоящее время их изготавливают в основном из кремния и арсенида галлия. Последние транзисторы используются в схемах высокочастотных усилителей. Биполярный транзистор состоит из трех различным образом легированных полупроводниковых зон: эмиттера E, базы B и коллектора C. В зависимости от типа проводимости этих зон различают NPN (эмиттер − n-полупроводник, база − p-полупроводник, коллектор − n-полупроводник) и PNP транзисторы. К каждой из зон подведены проводящие контакты. База расположена между эмиттером и коллектором и изготовлена из слаболегированного полупроводника, обладающего большим сопротивлением. Общая площадь контакта база-эмиттер значительно меньше площади контакта коллектор-база, поэтому биполярный транзистор общего вида является несимметричным устройством (невозможно путем изменения полярности подключения поменять местами эмиттер и коллектор и получить в результате абсолютно аналогичный исходному биполярный транзистор).

В активном режиме работы транзистор включён так, что его эмиттерный переход смещён в прямом направлении (открыт), а коллекторный переход смещён в обратном направлении. Для определённости рассмотрим npn транзистор, все рассуждения повторяются абсолютно аналогично для случая pnp транзистора, с заменой слова «электроны» на «дырки», и наоборот, а также с заменой всех напряжений на противоположные по знаку. В npn транзисторе электроны, основные носители тока в эмиттере, проходят через открытый переход эмиттер-база (инжектируются) в область базы. Часть этих электронов рекомбинирует с основными носителями заряда в базе (дырками), часть диффундирует обратно в эмиттер. Однако, из-за того что базу делают очень тонкой и сравнительно слабо легированной, большая часть электронов, инжектированных из эмиттера, диффундирует в область коллектора[1]. Сильное электрическое поле обратно смещённого коллекторного перехода захватывает электроны (напомним, что они — неосновные носители в базе, поэтому для них переход открыт), и проносит их в коллектор. Ток коллектора, таким образом, практически равен току эмиттера, за исключением небольшой потери на рекомбинацию в базе, которая и образует ток базы (Iэ=Iб + Iк). Коэффициент α, связывающий ток эмиттера и ток коллектора (Iк = α Iэ) называется коэффициентом передачи тока эмиттера. Численное значение коэффициента α 0.9 — 0.999. Чем больше коэффициент, тем эффективней транзистор передаёт ток. Этот коэффициент мало зависит от напряжения коллектор-база и база-эмиттер. Поэтому в широком диапазоне рабочих напряжений ток коллектора пропорционален току базы, коэффициент пропорциональности равен β = α / (1 − α) =(10..1000). Таким образом, изменяя малый ток базы, можно управлять значительно большим током коллектора.

В полупроводниковых интегральных микросхемах в качестве диодов используют либо двухслойные структуры с одним р-n-переходом, либо транзисторы в диодном включении

Диодное включение транзисторов

Пять возможных вариантов включения интегрального транзистора для образования диода:

Переход баз-эмиттер с коллектором, закороченным на базу

Переход коллектор- база с эмиттером, закороченным на базу

Параллельное включение обоих переходов

Переход база-эмиттер с разомкнутой цепью коллектора

Переход база коллектор с разомкнутой цепью эмиттера

|

Вариант включения |

Значения параметров | ||||

|

Напряжение пробоя Uпр, В |

Обратный ток Iобр, нА |

Емкость диода C, пФ |

Паразитная емкость на подложку С0 пФ |

Время восстановления обратного тока tв нс | |

|

БК - Э |

7-8 |

0,5 – 1 |

0,5 |

3 |

10 |

|

БЭ – К |

40-50 |

15 – 30 |

0,7 |

3 |

50 |

|

Б – ЭК |

7-8 |

20 – 40 |

1,2 |

3 |

100 |

|

Б – Э |

7-8 |

0,5 – 1 |

0,5 |

1,2 |

50 |

|

Б - К |

40-50 |

15 – 30 |

0,7 |

3 |

75 |

Полевые (МОП) транзисторы. КМОП структуры

Полевой транзистор — полупроводниковый прибор, в котором ток изменяется в результате действия перпендикулярного току электрического поля, создаваемого входным сигналом.

Протекание в полевом транзисторе рабочего тока обусловлено носителями заряда только одного знака (электронами или дырками), поэтому такие приборы часто включают в более широкий класс униполярных электронных приборов (в отличие от биполярных).

МОП-структура (металл — оксид — полупроводник) — наиболее широко используемый тип полевых транзисторов. Структура состоит из металла и полупроводника, разделённых слоем оксида кремния SiO2. В общем случае структуру называют МДП (металл — диэлектрик — полупроводник).

Транзисторы на основе МОП-структур называют полевыми, или МОП-транзисторами (англ. metall-oxide-semiconductor field effect transistor, MOSFET).

Транзисторы на основе МОП-структур, в отличие от биполярных, управляются напряжением, а не током и называются униполярными транзисторами, так как для их работы необходимо наличие носителей заряда только одного типа.

Базовая классификация Тип канала

Наиболее распространены транзисторы с индуцированным каналом (англ. enhancement mode transistor): у них канал закрыт при нулевом напряжении исток-затвор. Именно их имеют в виду, когда не упоминают тип канала.

Гораздо реже встречаются транзисторы со встроенным каналом (англ. depletion mode transistor): у них канал открыт при нулевом напряжении исток-затвор.

Тип проводимости

Существует два типа проводимости канала: n-канальные и p-канальные. Тип проводимости определяется типом носителя заряда в канале: электрон либо "дырка".

Если транзистор n-канальный:

он открывается положительным напряжением на затворе по отношению к истоку.

паразитный диод в структуре канала катодом подсоединен к стоку, анодом — к истоку.

канал обычно подсоединяют так, что на стоке более положительное напряжение, чем на истоке.

Если транзистор p-канальный:

он открывается отрицательным напряжением на затворе по отношению к истоку.

паразитный диод в структуре канала анодом подсоединен к стоку, катодом — к истоку.

канал обычно подсоединяют так, что на стоке более отрицательное напряжение, чем на истоке.

Особые случаи

Существуют транзисторы с несколькими затворами.

Некоторые виды мощных переключательных транзисторов снабжаются специальным отводом от части канала с целью контроля тока через транзистор. Такой прием позволяет избежать дополнительных потерь на внешних токоизмерительных шунтах.

Хотя формально разделение индуцированного и встроенного каналов предусмотрено на условном графическом обозначении, на практике оно не соблюдается.

Схемы включения полевых транзисторов. Полевой транзистор можно включать по одной из трех основных схем: с общим истоком (ОИ), общим стоком (ОС) и общим затвором (ОЗ).

На практике чаще всего применяется схема с ОИ, аналогичная схеме на биполярном транзисторе с ОЭ. Каскад с общим истоком даёт очень большое усиление тока и мощности. Схема с ОЗ аналогична схеме с ОБ. Она не даёт усиления тока, и поэтому усиление мощности в ней во много раз меньше, чем в схеме ОИ. Каскад ОЗ обладает низким входным сопротивлением, в связи с чем он имеет ограниченное практическое применение в усилительной технике.

Классификация

полевых транзисторов.

По

физической структуре и механизму работы

полевые транзисторы условно делят на

2 группы. Первую образуют транзисторы

с управляющим р-n переходом или

переходом металл — полупроводник

(барьер

Шоттки),

вторую — транзисторы

с управлением посредством изолированного

электрода (затвора),

т. н. транзисторы МДП (металл

— диэлектрик — полупроводник).

Полевые транзисторы с изолированным затвором (МОП-транзисторы)

Структуры типа металл-оксид-полупроводник (МОП) с плавающим затвором и лавинной инжекцией (ЛИЗМОП) имеют затвор, выполненный из поликристаллического кремния, изолированный от других частей структуры. Лавинный пробой p-n-перехода подложки и стока или истока, на которые подаётся высокое напряжение, позволяет электронам проникнуть через слой окисла на затвор, вследствие чего на нём появляется отрицательный заряд. Изолирующие свойства диэлектрика позволяют сохранять этот заряд десятки лет. Удаление электрического заряда с затвора осуществляется с помощью ионизирующего ультрафиолетового облучения кварцевыми лампами, при этом фототок позволяет электронам рекомбинировать с дырками.

КМОП -

комплементарная

логика на транзисторах металл-оксид-полупроводник.

В технологии КМОП используются полевые

транзисторы с

изолированным затвором с каналами

разной проводимости. Отличительной

особенностью схем КМОП по сравнению с

биполярными технологиями (ТТЛ, ЭСЛ и

др.) является очень малое энергопотребление

в статическом режиме (в большинстве

случаев можно считать, что энергия

потребляется только во время переключения

состояний). Отличительной особенностью

структуры КМОП по сравнению с другими

МОП-структурами (N-МОП, P-МОП)

является наличие как n-, так и p-канальных

полевых транзисторов; как следствие,

КМОП-схемы обладают более высоким

быстродействием и меньшим энергопотреблением,

однако при этом характеризуются более

сложным технологическим процессом

изготовления и меньшей плотностью

упаковки.

Подавляющее большинство современных логических микросхем, в том числе, процессоров, используют схемотехнику КМОП.

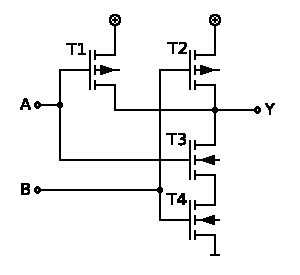

![]()

Статический КМОП инвертор

Технология: Для примера рассмотрим схему вентиля 2И-НЕ, построенного по технологии КМОП.

Если на оба входа A и B подан высокий уровень, то оба транзистора снизу на схеме открыты, а оба верхних закрыты, то есть выход соединён с землёй.

Если хотя бы на один из входов подать низкий уровень, соответствующий транзистор сверху будет открыт, а снизу закрыт. Таким образом, выход будет соединён с напряжением питания и отсоединён от земли.

В схеме нет никаких нагрузочных сопротивлений, поэтому в статическом состоянии через КМОП-схему протекают только токи утечки через закрытые транзисторы, и энергопотребление очень низкое. При переключениях электрическая энергия тратится в основном на зарядемкостейзатворов и проводников, так что потребляемая (и рассеиваемая) мощность пропорциональна частоте этих переключений (например,тактовой частотепроцессора).

На рисунке с топологией микросхемы 2И-НЕ можно заметить, что в ней используются два двухзатворных полевых транзистора разных конструкций. Верхний двухзатворный полевой транзистор выполняет логическую функцию 2ИЛИ, а нижний двухзатворный полевой транзистор выполняет логическую функцию 2И.

![]()

Схема

логического элемента выполняющего

логическую функцию 2И-НЕ

Главные достоинства КМОП схемотехники - это

малая потребляемая мощность и высокая помехоустойчивость (∆Uл=Uпит). Из

этих достоинств вытекают и преимущества аппаратуры на этих микросхемах:

- дешевые малогабаритные корпуса;

- плотная упаковка корпусов на плате;

- отсутствие специального охлаждения аппаратуры или простота

охлаждения с одним вентилятором;

- простота реализации линий связи между ИМС в многослойной плате;

-

отсутствие дополнительных резисторов

в линиях связи между ИМС на

плате.

КМОП - логика (комплементарные МОП-структуры). В технологии КМОП используются полевые транзисторы с изолированным затвором с каналами разной проводимости. Отличительной особенностью схем КМОП по сравнению с биполярными технологиями (ТТЛ, ЭСЛ и др.) является очень малое энергопотребление в статическом режиме (в большинстве случаев можно считать, что энергия потребляется только во время переключения состояний на перезарядку паразитных емкостей).

Схема логического элемента выполняющего логическую функцию 2И-НЕ

Для примера рассмотрим схему вентиля 2И-НЕ, построенного по технологии КМОП.

Если на оба входа A и B подан высокий уровень, то оба транзистора снизу на схеме открыты, а оба верхних закрыты, то есть выход соединён с землёй.

Если хотя бы на один из входов подать низкий уровень, соответствующий транзистор сверху будет открыт, а снизу закрыт. Таким образом, выход будет соединён с напряжением питания и отсоединён от земли.

В схеме нет никаких нагрузочных сопротивлений, поэтому в статическом состоянии через КМОП-схему протекают только токи утечки через закрытые транзисторы, и энергопотребление очень мало. При переключениях электрическая энергия тратится в основном на заряд емкостей затворов и проводников, так что потребляемая (и рассеиваемая) мощность пропорциональна частоте этих переключений (например, тактовой частоте процессора).

Резисторы и конденсаторы, получаемые по планарной технологии

Резисторы полупроводниковых интегральных микросхем представляют собой участки легированного полупроводника с двумя выводами. Сопротивление такого резистора зависит от удельного сопротивления полупроводника и геометрических размеров резисторов. Сопротивления резисторов обычно не превышают нескольких килоом. В качестве более высокоомных резисторов иногда используют входные сопротивления эмиттерных повторителей, которые могут достигать десятков и даже сотен килоом. Температурная стабильность таких резисторов удовлетворительна во всем рабочем диапазоне. Отклонение сопротивления резистора от номинального составляет ±20% и более.

Диффузионные резисторы создаются в области базы или эмиттера. Изготавливают одновременно с базовой или эмиттерной областью.

Пинч- резисторы (канальные, сжатые, закрытые резисторы). Их образуют на основе донной, слаболегированной базовой области, имеющей большое сопротивление и меньшую площадь сечения. (сопротивление 60 – 300 кОм).

Эпитаксиальные резисторы создаются в области коллектора .(ps = 500 – 5000 Ом/м)

Ионно-легированные резисторы (структура такая же, как и у ДР).

Тонкопленочные резисторы. Поверх слоя защитного диэлектрика могут быть сформированы тонкопленочные резисторы. По сравнению с полупроводниковыми резисторами они: имеют более высокое поверхностное сопротивление ps; меньшее значение паразитных параметров, более высокую точность изготовления, .

Роль конденсаторов в полупроводниковых интегральных схемах выполняют обедненные слои р-n-переходов, запертые обратным постоянным напряжением или пленка окисла кремния. Роль обкладок - легированные полупроводниковые области или металлические пленки. Максимальная практически достижимая емкость таких конденсаторов лежит в пределах 100—200 пФ, а во многих микросхемах она ограничена значением 50 пФ, что является следствием малой площади используемых р-n-переходов (обычно 0,05 мм2 и менее). Отклонение емкости конденсатора от номинальной обычно составляет ±20%.

Диффузионные конденсаторы (коллектор-подложка, эмиттер- база).

МДП-конденсаторы. Диэлектриком служат тонкие слои SiO2 или Si3N4.

Тонкопленочне МДМ-конденсаторы. Они состоят из двух металлических слоев, разделенных слоем диэлектрика. В качестве обкладок используют Al или Ta. диэлектриком служит Al2O3 или Ta2O5.

Недостатками МДМ-конденсаторов и МДП- конденсаторов по сравнению с диффузионными конденсаторами является необратимый отказ в случае пробоя диэлектрика.

Коммутация элементов ИМС

Этот этап проектирования осуществляется с целью преобразования исходной электрической схемы ИМС для составления схематического плана размещения элементов и соединений между ними на подложке ИМС. При этом следует руководствоваться следующими принципами:

упрощения конфигурации электрической схемы для уменьшения числа пересечений изгибов, получения прямых линий

выделения на преобразованной схеме пленочных и навесных элементов

обеспечения электрической схемы внутренними и внешними контактными площадками

рассмотрения пассивной части ИМС в качестве графа, у которого вершинами являются контактные площадки, а ребра представляют собой пассивные элементы электрической схемы

Методика преобразования электрической схемы состоит в следующем:

ребра графа перекладываются до тех пор, пока число пересечений внутрисхемных соединений не будет сведено к минимуму

элементы и соединения располагаются с учетом равномерного распределения мощности рассеяния

контактные площадки располагаются равномерно на поверхности подложки с учетом кратчайшего прохождения электрических сигналов с целью уменьшения их искажений.

Коммутация элементов ИМС должна иметь как можно меньшее количество пересечений. При разработке топологической схемы следует также стремиться к получению минимально возможной длины межэлементных соединений.

Коммутацию элементов в интегральной схеме можно осуществлять различными способами: нанесением проводящих красок, шелкографией, применением металлических полосок и шин, химическим и электролитическим осаждением пленок с применением фоторезиста, вакуумным напылением металлических дорожек через маски.

На коммутационной схеме пассивные и внутрисхемные соединения выделяются определенным цветом и более толстыми линиями, чем активные элементы гибридной ИМС. Кроме того, следует изображать пленочные резисторы таким образом, чтобы большим номинальным значениям соответствовали более узкие и длинные геометрические конфигурации.

коммутация в ИМС должна иметь минимальное количество пересечений и минимальную длину проводящих дорожек. Если полностью избежать пересечений не удается, их можно осуществить, используя обкладки конденсаторов, формируя дополнительные контакты к коллекторным областям транзисторов, применяя диффузионные перемычки и, наконец, создавая дополнительный слой изоляции между пересекающимися проводниками;

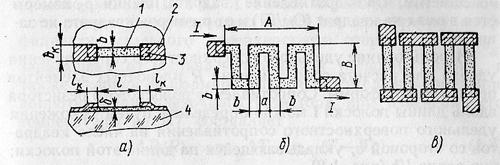

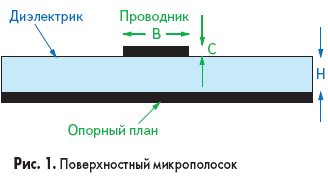

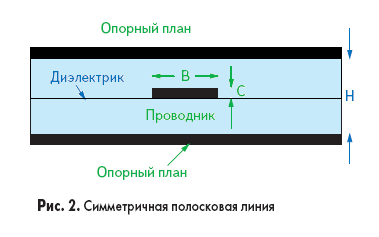

необходим учет волнового сопротивления

Волновое сопротивление зависит от ширины проводника B, от толщины проводника C, от толщины слоя диэлектрика, от диэлектрической проницаемости диэлектрика E.

![]()

![]()

необходимо исключить (свести к минимуму) все виды помех: паразитные емкости, паразитные индуктивности и тд.

Необходимо соблюдать правило ортогональности (скрещивающиеся проводники (на разных слоях) должны располагаться взаимоперпендикулярно.

По возможности использование дифференциальных пар

Правила размещения элементов ИМС на площади кристалла.

После определения количества изолированных областей приступают к их размещению в нужном порядке, размещению элементов, соединению элементов между собой и с контактными площадками, руководствуясь следующими правилами:

1) при размещении элементов ИМС и выполнении зазоров между ними необходимо строго выполнять ограничения (см. рис. 16), соответствующие типовому технологическому процессу;

2) резисторы, у которых нужно точно выдерживать отношение номиналов, должны иметь одинаковую ширину и конфигурацию и располагаться рядом друг с другом. Это относится и к другим элементам ИМС, у которых требуется обеспечить точное соотношение их характеристик;

3) резисторы с большой мощностью не следует располагать вблизи активных элементов;

4) диффузионные резисторы можно пересекать проводящей дорожкой поверх слоя окисла кремния, покрывающего резистор (см. рис. 17, б);

5) форма и место расположения конденсаторов не являются критичными;

6) соединения, используемые для ввода питания, заземления, входной и выходной выводы, необходимо выполнять в виде широких и коротких полосок, что уменьшает паразитные сопротивления;

7) для улучшения развязки между изолированными областями контакт к подложке следует располагать рядом с мощным транзистором или как можно ближе к входу или выходу схемы;

8) число внешних выводов в схеме, а также порядок расположения и обозначения контактных площадок выводов ИМС на кристалле должны соответствовать выводам корпуса;

9) коммутация в ИМС должна иметь минимальное количество пересечений и минимальную длину проводящих дорожек. Если полностью избежать пересечений не удается, их можно осуществить, используя обкладки конденсаторов, формируя дополнительные контакты к коллекторным областям транзисторов, применяя диффузионные перемычки и, наконец, создавая дополнительный слой изоляции между пересекающимися проводниками;

10) первую контактную площадку располагают в нижнем левом углу кристалла и отличают от остальных по ее положению относительно фигур совмещения или заранее оговоренных элементов топологии. Нумерацию остальных контактных площадок проводят против часовой стрелки. Контактные площадки располагают, в зависимости от типа выбранного корпуса, по периметру кристалла или по двум противоположным его сторонам;

11) фигуры совмещения располагают одной - двумя группами на любом свободном месте кристалла;

12) при разработке аналоговых ИМС элементы входных дифференциальных каскадов должны иметь одинаковую топологию и быть одинаково ориентированными в плоскости кристалла; для уменьшения тепловой связи входные и выходные каскады должны быть максимально удалены; для уменьшения высокочастотной связи через подложку контакт к ней следует осуществлять в двух точках— вблизи входных и выходных каскадов.

Корпуса микросхем

Корпус интегральной микросхемы предназначен для защиты ее от внешних воздействий и обеспечения нормальной работы в течение всего срока службы микросхемы. Для выполнения своего функционального назначения корпус и его конструкция должны отвечать определенным требованиям: обеспечивать необходимую электрическую связь между элементами схемы и выводами; гарантировать электрическую изоляцию между выводами; выполняться из материалов по возможности наиболее инертных по отношению к химическим агрессивным составляющим окружающей среды (кислороду, влаге, солям); в некоторых случаях должны учитываться возможные электрохимические процессы, такие как коррозия в присутствии электролитов; иметь удобную для печатного монтажа конструкцию по габаритам и расположению выводов.

Немаловажно, что назначение корпуса — защищать кристалл микросхемы от влияния света (и по возможности другого внешнего излучения), а также поглощать собственное излучение элементов схемы и служить экраном от внешних магнитных полей.

Конструкция корпуса должна обеспечивать теплоизоляцию кристалла микросхемы, имея достаточную прочность, предохраняющую элементы микросхемы от различных повреждений во время монтажа и эксплуатации, быть технологичной в изготовлении и применении.

Наибольшее распространение получили четыре вида конструктивно-технологического исполнения корпусов микросхем.

Металлостеклянный корпус имеет металлическую крышку и стеклянное (или металлическое) основание с изоляцией и креплением выводов стеклом, крышка присоединяется к основанию сваркой или пайкой Металлокерамический корпус располагает металлической крышкой и керамическим основанием, крышка соединяется с основанием сваркой или пайкой.

Стеклокерамический корпус снабжен керамическими крышкой и основанием, крышка соединяется с основанием стеклом.

Пластмассовый корпус (наиболее дешевый) характерен пластмассовым телом, полученным опрессовкой кристалла и рамки выводов

Металлополимерный корпус – металлический корпус заливается поликомпаундом.

С увеличением функциональной сложности микросхем увеличивается сложность их многовыводных корпусов. Иногда стоимость корпуса превышает стоимость изготовления полупроводникового кристалла (или подложки с пленочными элементами)

Корпуса зарубежных микросхем

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Варианты монтажа кристалла внутри ИМС

Монтаж с использованием эвтектических сплавов. В отличие от контактно-реактивной пайки эвтектический сплав образуется не в результате контактного плавления соединяемых материалов, а вводится в качестве припоя между соединяемыми поверхностями кристалла и корпуса. Пайкой эвтектическими сплавами присоединяют полупроводниковые кристаллы к корпусам. Золочение контактирующих поверхностей каких-либо ощутимых результатов не дает. В качестве эвтектических используют сплавы золото - германий или золото — кремний, Подготовленные к пайке детали нагревают в нейтральной атмосфере (осушенном и очищенном азоте) до температуры, несколько превышающей температуру плавления эвтектического сплава. Эвтектические сплавы золото — германий и золото — кремний содержат (по массе): первый 12 % германия и 88 % золота, а второй - 6 % кремния и 94 % золота. Температура плавления эвтектик золото - германий и золото - кремний, соответственно равная 356 и 370 °С, ниже температуры плавления каждого из этих материалов. Эвтектические сплавы являются смесью, а не химическим соединением. Использование для пайки эвтектического сплава золото - кремний дает хорошие результаты, но сложность приготовления ограничивает его применение. Кроме того, при изготовлении происходит расслоение сплава золото — кремний. Поэтому чаще применяют эвтектический сплав золото — германий

Рисунок 1. Пайка кристалла к контактной площадке корпуса эвтектическим сплавом:

а, б - захват и укладка прокладки, в, г - захват и укладка кристалла на прокладку и их пайка; 1 - прокладки, 2 -инструмент (вакуумный пинцет), 3 -корпус, 4 - нагреватель, 5 - устройство прижима корпуса к нагревателю, б –кристаллы

Монтаж

с использованием клеев и компаундов.

Монтаж

кристаллов приклеиванием обычно

применяют при изготовлении полупроводниковых

приборов и ИМС общего назначения, так

как он довольно прост, экономичен, не

требует сложного технологического

оборудования и позволяет получать

соединения из различных материалов,

обладающие заданными характеристиками.

В качестве клеев широко используют

пластмассы - эпоксидные смолы, которые

обеспечивают достаточную механическую

прочность и надежность соединений и

имеют низкую температуру отверждения,

что исключает ухудшение параметров

полупроводниковых приборов и ИМС

вследствие перегрева кристаллов. В

зависимости от свойств пластмассы

подразделяют на диэлектрические,

теплопроводящие и оптические. Пластмассы

без наполнителей являются диэлектриками.

Если добавить в пластмассу серебряный

порошок в количестве от 60 до 80 % по массе,

она становится электропроводной и

одновременно значительно возрастает

ее теплопроводность, так как серебро

является отличным проводником

электрического тока и теплоты.

Монтаж кристаллов пайкой стеклом применяют при массовом производстве маломощных однокристальных полупроводниковых приборов, в которых не требуется электрический контакт между нижней поверхностью кристалла и корпусом. Стекло в виде пасты обычно наносят методом трафаретной печати или напылением на место монтажа в корпуса,, размягчают нагревая и укладывают кристалл, охлаждая затем, корпус до комнатной температуры.

Рисунок

2. Корпуса ИМС, в которых пайкой стеклом

выполняется монтаж кристалла, присоединение

выводов и- герметизация (д), изоляция

проводящих слоев и герметизация (б),

изоляция токоведущих дорожек и

герметизация (в):

1. - крышка, 2 - стеклянный припой, 3 - рамка, 4 - вывод, 5 - основание, 6 - кристалл, 7 - слой металлизации

При монтаже перевернутого кристалл вместо проволочных выводов используют выступ*

Рисунок

3. Монтаж перевернутого кристалла: а —

с выступами, б - с шариками; 1 - кристалл,

2 - выступы, 3 - плата, 4 - алюминиевая

металлизация, 5 - пленка диоксида кремния,

б - слои хрома, 7, 10 - припой, 8 - медный

шарик, 9 - слой никеля (столбики) 2 высотой

в десятые доли миллиметра, расположенные

в определенных местах полупроводникового

кристалла 1 Естественно, что все

необходимые соединения на кристалл

электрически связывают с выступами.

Кристалл переворачиваю выступами вниз,

опускают на плату 3 с точно расположенным

участками металлизации 4, прикладывают

давление и подводя теплоту для образования

соединения выступов с платой.

Выступы

на кристаллах могут быть изготовлены

из низке температурного (мягкого)

припоя, а также гальваническим осаждением

алюминия или золота. В тех случаях, когда

выступы получают гальваническим

осаждением, кристаллы присоединяют

термок Кроме того, применяют монтаж

кристаллов, при котором выступы из

мягкого припоя имеют контролируемую

осадку (Рисунок 3, а-д). В пленке 2 диоксида

кремния изготовляют окна, в которые

гальванически на слой металлизации 3

осаждают припой 1 (Рисунок 3, а). При

нагревании кристалла 4 припой принимает

форму сферического выступа 5 (Рисунок

3,6).

Затем кристалл переворачивают выступом вниз (Рисунок 3, в), совмещают с платой 7 и нагревают. Выступ расплавляется и взаимодействует с предварительно нанесенным на плату припоем 6 (рис 3, г.) образуя столбик 8 припоя (Рисунок 3, д).

Рисунок 3. Монтаж кристалла с контролируемой осадкой выступов:

а, б - нанесение гальваническим способом припоя и оплавление его, в - переворачивание кристалла, г - нанесение припоя на плату, д - монтаж кристалла на плату; 1,5- припой, нанесенный на кристалл и оплавленный, 2 - пленка диоксида кремния, 3 - слой металлизации, 4 — кристалл, 6 - припой, нанесенный на плату, 7 - плата, 8 - столбик припоя

омпрессионной или ультразвуковой сваркой.

Паучковое

соединение

(Рисунок 4, б) целесообразно применять,

когда выводов более десяти. Балки в виде

паучка 5 вырубают из ленты алюминиевой

фольги, накладывают на подложку 6 и

присоединяют, например термокомпрессией,

к контактным площадкам. Затем разделяют

паучок на отдельные выводы и монтируют

ИМС в перевернутом виде в аппаратуре.![]()

Рисунок 4. Монтаж кристаллов с балочными выводами: а - конструкция кристалла, б - паучковое соединение, в, г -балочные выводы, изготовленные напылением на столбиках и на плате; 1 - балочные выводы, 2 - кристалл, 3 - слой металлизации, 4 - плата, 5 - паучок, 6 -г подложка, 7 - пластмассовая пленка, 8 - столбик, 9 — металлическое основание

Модели логических элементов

Модель логического элемента – некое упрощенное его отображение, описание, в частности, при помощи средств языков описания аппаратуры HDL – VHDL и Verilog. Эти языки предназначены для проектирования логики FPGA и др. СБИС, для моделирования электронных схем на уровнях вентильном, регистровых передач, корпусов микросхем. Поэтому эти языки можно назвать языками сквозного функционально-логического проектирования.

Язык VHDL - был разработан в 1983 г. по заказу Министерства обороны США с целью формального описания логических схем для всех этапов разработки электронных систем, начиная модулями микросхем и заканчивая крупными вычислительными системами. Средствами языка VHDL возможно проектирование на различных уровнях абстракции (поведенческом или алгоритмическом, регистровых передач, структурном), в соответствии с техническим заданием и предпочтениями разработчика. Заложена возможность иерархического проектирования. Представляется возможным выделить следующие три составные части языка: алгоритмическую — основанную на языках Ada и Pascal и придающую языку VHDL свойства языков программирования; проблемно ориентированную — в сущности, и обращающую VHDL в язык описания аппаратуры; и объектно-ориентированную. Данный язык, в отличие от Verilog, имеет более жесткие регламентированные правила описания СБИС и более сложен, но имеет больше возможностей.

Verilog был создан Phil Moorby и Prabhu Goel зимой 1983—1984 годов в фирме Automated Integrated Design Systems (с 1985 года Gateway Design Automation) как язык моделирования аппаратуры. Этот язык позволяет осуществить проектирование, верификацию и реализацию (например, в виде СБИС) аналоговых, цифровых и смешанных электронных систем на различных уровнях абстракции.

Разработчики Verilog сделали его синтаксис очень похожим на синтаксис языка C, что упрощает его освоение. Verilog имеет препроцессор, очень похожий на препроцессор языка C, и основные управляющие конструкции «if», «while» также подобны одноимённым конструкциям языка C. Соглашения по форматированию вывода также очень похожи (например, printf).