- •6. Классификация методов размерной обработки изделий эвс. Электрофизические методы.

- •7. Электроэрозионные методы. Электроискровая обработка. Анодно-механическая обработка. Особенности метода. Схема установки.

- •8. Лучевые методы обработки. Электронно-лучевая обработка. Светолучевая обработка. Особенности метода. Схема установки.

- •9. Обработка ультразвуком. Особенности метода. Схема установки.

- •10. Электрохимическая обработка. Анодно-гидравлическая обработка в проточном электролите. Электрохимическая обработка.

- •11. Защитные покрытия. Виды покрытий. Выбор вида покрытия в зависимости от условий эксплуатации изделия.

- •12. Защитные покрытия. Металлические покрытия (анодные, катодные). Технологический процесс нанесения покрытий. Гальванический способ. Химический метод.

- •14.Лакокрасочные покрытия. Классификация. Технологический процесс нанесения лакокрасочных покрытий

- •15. Контроль покрытий. Контроль внешнего вида, толщины, пористости, прочности сцепления покрытия. Обозначение покрытий.

- •18. Односторонние печатные платы. Основные монтажные и трассировочные характеристики. Основные конструкционные характеристики. Требования к пп

- •19. Двусторонние печатные платы. Основные монтажные характеристики. Область применения. Основные конструкционные характеристики. Требования к пп.

- •20. Многослойные печатные платы. Область применения. Структура. Требования к пп

- •21. Технология изготовления многослойных печатных плат. Основные методы. Технологические операции изготовления слоев и пакетов мпп.

- •Технологические операции изготовления слоев и пакетов мпп

- •23.Конструкционные материалы для производства печатных плат. Контроль параметров.

- •24. Технологическая оснастка для производства печатных плат. Фотошаблоны. Требования к ним. Способы изготовления фотошаблонов. Методы получения оригиналов.

- •25. Механическая обработка печатных плат. Оборудование. Обработка по контуру. Обработка отверстий. Чистовой контур.

- •26. Технология металлизации печатных плат. Химическая металлизация. Гальваническая металлизация. Оборудование.

- •27.Формирование рисунка печатной платы. Сеткографический метод (офсетной печати). Материалы и оборудование.

- •28. Фотолитография. Виды фотошаблонов. Оборудование для производства фотошаблонов. Технологические процессы изготовления фотошаблонов в современном производстве пп.

- •29. Формирование рисунка печатной платы. Фотографический метод. Типы фоторезистов (негативные и позитивные, жидкие и сухие). Оборудование.

- •30. Травление меди с пробельных мест. Химический и электрохимический способы. Оборудование. Травильные растворы.

- •31. Контроль печатных плат. Виды контроля. Дефекты печатных плат.Испытания печатных плат. Виды испытаний. Методика испытаний. Надежность.

- •32. Схемы сборки изделий с базовой деталью и «веерного» типа. Стационарная и подвижная сборка.

- •33. Типовой технологический процесс подготовки и установки навесных эрэ на печатную плату.

- •1) Подготовка эрэ к монтажу.

- •2) Установка компонентов на плату.

- •3) Пайка.

- •Типы smt сборок (Surface-MountTechnology - технология поверхностного монтажа) сборки.

- •Тип 1в: smt Только верхная сторона

- •Тип 2b: smt Верхние и нижние стороны

- •Cпециальный тип: smt верхняя сторона в первом случае и верхняя и нижняя во втором, но pth только верхняя сторона.

- •Тип 1с: smt только верхняя сторона и pth только верхная сторона

- •Тип 2с: smt верхняя и нижняя стороны или pth на верхней и нижней стороне

- •Тип 2c: smt только нижняя сторона или pth только верхняя

- •Тип 2y: smt верхняя и нижняя стороны или pth только на верхней стороне

- •35.Основные операции технологии поверхностного монтажа. Нанесение припойной пасты. Диспенсорное нанесение. Трафаретная печать. Типы трафаретов. Виды брака.

- •36. Основные операции технологии поверхностного монтажа. Установка компонентов. Типы установщиков. Брак установки компонентов.

- •37. Основные операции технологии поверхностного монтажа. Оплавление припойной пасты. Методы нагрева. Брак оплавления.

- •38. Основные операции технологии поверхностного монтажа. Контроль. Отмывка. Ремонт модулей.

- •39. Технология поверхностного монтажа. Пайка ик излучением, в паровой фазе, импульсная, лазерная.

- •40.Электрические соединения и технические требования к ним. Классификация методов получения электрических соединений.

- •41. Технологический процесс пайки. Припои. Флюсы. Формы паяных соединений. Оценка качества соединения.

- •42. Групповые методы пайки. Пайка погружение в расплавленный припой. Пайка волной припоя.

- •43. Проводной монтаж на печатных платах.

- •44. Контактная сварка. Электродуговая сварка. Диффузионная сварка.

- •45. Монтажная микросварка. Термокомпрессионная сварка. Сварка с косвенным импульсным нагревом. Электроконтактная сварка расщепленным электродом. Ультразвуковая сварка.

- •46. Склеивание. Клеи. Показатели качества клеевого соединения.

- •48. Структура процесса герметизации. Основные операции. Бескорпусная герметизация. Пропитка. Обволакивание.

- •49.Структура процесса герметизации. Основные операции. Корпусная герметизация. Заливка. Литьевое прессование.

- •50.Производственные погрешности. Причины возникновения. Законы распределения.

- •51.Методы анализа технологической точности и обеспечения заданной точности выходных параметров сборочных единиц.

- •52.Методы определения коэффициентов влияния в уравнениях погрешностей выходных параметров сборочных единиц.

- •53.Надежность технологических процессов сборки эва

- •54.Математические модели технологических систем. Назначение и виды моделей. Мм на микро-, макро- и мегауровнях.

- •55.Анализ технологических процессов с применением моделей массового обслуживания.

- •56.Планирование и обработка результатов активного эксперимента. Полный и дробный факторный эксперимент.

- •57.Планирование и обработка результатов пассивного эксперимента методами регрессионного анализа.

- •58.Методы насыщенных и сверхнасыщенных планов. Метод ранговой корреляции.

- •59.Планирование и обработка результатов активного эксперимента. Центральные композиционные планы.

- •60.Методы оптимизации исследуемых тп

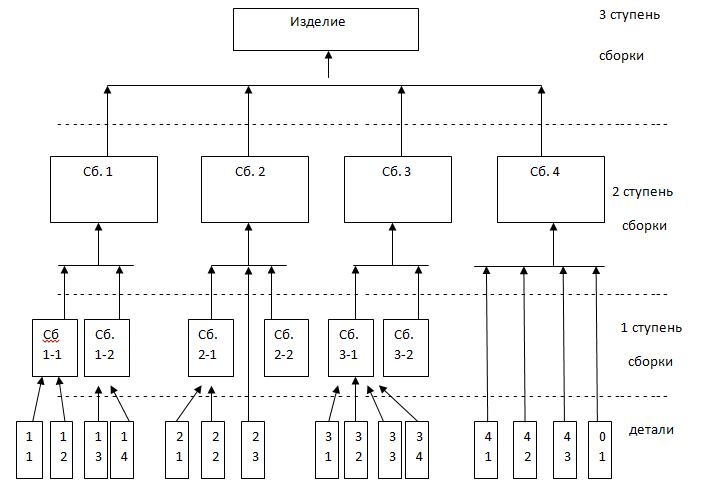

32. Схемы сборки изделий с базовой деталью и «веерного» типа. Стационарная и подвижная сборка.

Схемы сборки: *Веерного типа * с базовой деталью

Веерного типа. Не отражает последовательность. Схема сборки «Веерного» типа показывает из каких деталей образуется сборка. Основное достоинство: простота и наглядность:

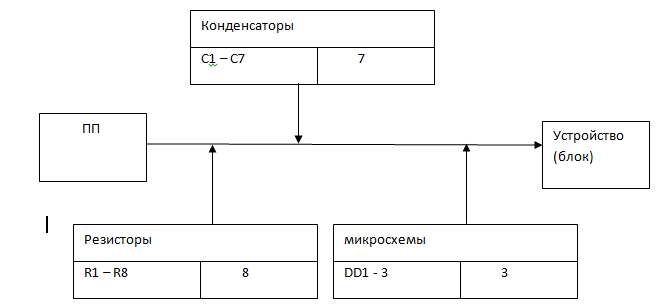

Схема сборки с базовой деталью – отражает последовательность процесса сборки. Базовой деталью является плата (с которой начинается сборка). Направление движения деталей и узлов показываются стрелками:

Стационарная сборка:

Выполняется на одном рабочем месте, к которому подаются все необходимые детали. Применяется в усливиях единичного и серийного производств.

Подвижная сборка: Деталь перемещается от одного места к другому. На каждом из мест проводится одна определенная операция. Применяется при поточном производстве. Передвижение осуществляется как свободно, так и на коныейере.

33. Типовой технологический процесс подготовки и установки навесных эрэ на печатную плату.

Основы технологии монтажа в отверстия (ТНТ).

Монтаж в отверстия – это метод монтажа на печатной плате, при котором выводы компонентов устанавливаются в сквозные отверстия платы и припаиваются к контактным площадкам или к металлизированной внутренней поверхности отверстия. Для монтажа в отверстия используются несколько групп компонентов:

С осевыми выводами (axial)

С радиальными выводами

SIP (Single In-Line Package)

DIP ((Dual In-line Package)

Разъёмы/слоты

Панели

Компоненты сложной формы.

Выходной контроль; Подготовка элементов к монтажу; Постановка элементов на платы; Пайка ЭРЭв узлах; Контроль монтажа; Выходной контроль

1) Подготовка эрэ к монтажу.

Выводы компонентов перед монтажом должны быть специальным образом подготовлены (формовка и обрезка выводов). Цель подготовки компонентов:

Выравнивание выводов (рихтовка).

Обеспечение необходимого монтажного расстояния между выводами.

Обеспечение зазора между печатной платой и компонентом.

Фиксация компонента на печатной плате.

Зазор обеспечивается несколькими способами:

«Опорный Зиг» (придание изгиба выводам)

Самофиксация ЭРЭ на ПП

Возможно крепление компонентов следующими методами:

Посадка на клей

Подпайка выводов

Подбивка (от 0 до 45 градусов)

С помощью специальных держателей.

Формовку круглых или ленточных выводов производят с помощью ручного монтажного инструмента либо с помощью специальных полуавтоматических устройств. Основные ограничения накладываются на внутренний радиус изгиба вывода. Расстояние от корпуса до места пайки должно быть не менее 2,5 мм. Устройства формовки выпускаются с механическим и электрическим выводом подачи компонентов. Загрузка компонентов происходит из лент и кассет.

2) Установка компонентов на плату.

При ручной установке рекомендуется сначала устанавливать резисторы, затем диоды, затем конденсаторы, потом интегральные микросхемы и транзисторы.

Установка компонентов производится с помощью специальных монтажных автоматов или полностью в ручную.

Существуют 2 основных вида автоматизированного оборудования (по критерию выполняемых функций):

Монтажные автоматы (inserter) – осуществляют этап штырьковых выводов, подрезают выводы и подгибают их.

Автоматы формирования последовательности устанавливаемых компонентов (sequencer).

Для этих автоматов важны следующие параметры: диапазон диаметров выводов, диапазон габаритных размеров.

Питатели делятся:

Ленточные (для радиальных и осевых выводов). Лента может быть намотана на бобину или упакована в специальную магазин-коробку.

Трубчатые кассеты (для интегральных схем в DIPкорпусах).

Вибробункерные (для подачи компонентов из россыпи).

Матричные питатели (для компонентов сложной формы).

Ручная и полуавтоматическая установка осуществляется на монтажных столах. На нём получается автоматизированная подача сборочной информации.

Существует 3 основных варианта установки компонентов:

С зазором (II) – при таком способе установке легче осуществлять отмывку собранных узлов от остатка флюса и меньший перегрев компонентов при пайке. Печатные проводники могут располагаться под компонентом. Улучшается стойкость к вибро/ударным воздействиям. К недостаткам относят: высота узла, уменьшается стойкость к прямым механическим воздействиям.

Без зазора (I) – элементы лучше сопротивляются механическим нагрузкам, высота узла меньше, уменьшается длина выводов компонентов, но отмывка практически невозможна, необходимо обеспечивать изоляцию компонентов и печатных проводников.

Вертикальная установка (III) – увеличивается плотность компоновки, увеличивается высота узла, вероятность замыкания, вероятность отрыва.