- •6. Классификация методов размерной обработки изделий эвс. Электрофизические методы.

- •7. Электроэрозионные методы. Электроискровая обработка. Анодно-механическая обработка. Особенности метода. Схема установки.

- •8. Лучевые методы обработки. Электронно-лучевая обработка. Светолучевая обработка. Особенности метода. Схема установки.

- •9. Обработка ультразвуком. Особенности метода. Схема установки.

- •10. Электрохимическая обработка. Анодно-гидравлическая обработка в проточном электролите. Электрохимическая обработка.

- •11. Защитные покрытия. Виды покрытий. Выбор вида покрытия в зависимости от условий эксплуатации изделия.

- •12. Защитные покрытия. Металлические покрытия (анодные, катодные). Технологический процесс нанесения покрытий. Гальванический способ. Химический метод.

- •14.Лакокрасочные покрытия. Классификация. Технологический процесс нанесения лакокрасочных покрытий

- •15. Контроль покрытий. Контроль внешнего вида, толщины, пористости, прочности сцепления покрытия. Обозначение покрытий.

- •18. Односторонние печатные платы. Основные монтажные и трассировочные характеристики. Основные конструкционные характеристики. Требования к пп

- •19. Двусторонние печатные платы. Основные монтажные характеристики. Область применения. Основные конструкционные характеристики. Требования к пп.

- •20. Многослойные печатные платы. Область применения. Структура. Требования к пп

- •21. Технология изготовления многослойных печатных плат. Основные методы. Технологические операции изготовления слоев и пакетов мпп.

- •Технологические операции изготовления слоев и пакетов мпп

- •23.Конструкционные материалы для производства печатных плат. Контроль параметров.

- •24. Технологическая оснастка для производства печатных плат. Фотошаблоны. Требования к ним. Способы изготовления фотошаблонов. Методы получения оригиналов.

- •25. Механическая обработка печатных плат. Оборудование. Обработка по контуру. Обработка отверстий. Чистовой контур.

- •26. Технология металлизации печатных плат. Химическая металлизация. Гальваническая металлизация. Оборудование.

- •27.Формирование рисунка печатной платы. Сеткографический метод (офсетной печати). Материалы и оборудование.

- •28. Фотолитография. Виды фотошаблонов. Оборудование для производства фотошаблонов. Технологические процессы изготовления фотошаблонов в современном производстве пп.

- •29. Формирование рисунка печатной платы. Фотографический метод. Типы фоторезистов (негативные и позитивные, жидкие и сухие). Оборудование.

- •30. Травление меди с пробельных мест. Химический и электрохимический способы. Оборудование. Травильные растворы.

- •31. Контроль печатных плат. Виды контроля. Дефекты печатных плат.Испытания печатных плат. Виды испытаний. Методика испытаний. Надежность.

- •32. Схемы сборки изделий с базовой деталью и «веерного» типа. Стационарная и подвижная сборка.

- •33. Типовой технологический процесс подготовки и установки навесных эрэ на печатную плату.

- •1) Подготовка эрэ к монтажу.

- •2) Установка компонентов на плату.

- •3) Пайка.

- •Типы smt сборок (Surface-MountTechnology - технология поверхностного монтажа) сборки.

- •Тип 1в: smt Только верхная сторона

- •Тип 2b: smt Верхние и нижние стороны

- •Cпециальный тип: smt верхняя сторона в первом случае и верхняя и нижняя во втором, но pth только верхняя сторона.

- •Тип 1с: smt только верхняя сторона и pth только верхная сторона

- •Тип 2с: smt верхняя и нижняя стороны или pth на верхней и нижней стороне

- •Тип 2c: smt только нижняя сторона или pth только верхняя

- •Тип 2y: smt верхняя и нижняя стороны или pth только на верхней стороне

- •35.Основные операции технологии поверхностного монтажа. Нанесение припойной пасты. Диспенсорное нанесение. Трафаретная печать. Типы трафаретов. Виды брака.

- •36. Основные операции технологии поверхностного монтажа. Установка компонентов. Типы установщиков. Брак установки компонентов.

- •37. Основные операции технологии поверхностного монтажа. Оплавление припойной пасты. Методы нагрева. Брак оплавления.

- •38. Основные операции технологии поверхностного монтажа. Контроль. Отмывка. Ремонт модулей.

- •39. Технология поверхностного монтажа. Пайка ик излучением, в паровой фазе, импульсная, лазерная.

- •40.Электрические соединения и технические требования к ним. Классификация методов получения электрических соединений.

- •41. Технологический процесс пайки. Припои. Флюсы. Формы паяных соединений. Оценка качества соединения.

- •42. Групповые методы пайки. Пайка погружение в расплавленный припой. Пайка волной припоя.

- •43. Проводной монтаж на печатных платах.

- •44. Контактная сварка. Электродуговая сварка. Диффузионная сварка.

- •45. Монтажная микросварка. Термокомпрессионная сварка. Сварка с косвенным импульсным нагревом. Электроконтактная сварка расщепленным электродом. Ультразвуковая сварка.

- •46. Склеивание. Клеи. Показатели качества клеевого соединения.

- •48. Структура процесса герметизации. Основные операции. Бескорпусная герметизация. Пропитка. Обволакивание.

- •49.Структура процесса герметизации. Основные операции. Корпусная герметизация. Заливка. Литьевое прессование.

- •50.Производственные погрешности. Причины возникновения. Законы распределения.

- •51.Методы анализа технологической точности и обеспечения заданной точности выходных параметров сборочных единиц.

- •52.Методы определения коэффициентов влияния в уравнениях погрешностей выходных параметров сборочных единиц.

- •53.Надежность технологических процессов сборки эва

- •54.Математические модели технологических систем. Назначение и виды моделей. Мм на микро-, макро- и мегауровнях.

- •55.Анализ технологических процессов с применением моделей массового обслуживания.

- •56.Планирование и обработка результатов активного эксперимента. Полный и дробный факторный эксперимент.

- •57.Планирование и обработка результатов пассивного эксперимента методами регрессионного анализа.

- •58.Методы насыщенных и сверхнасыщенных планов. Метод ранговой корреляции.

- •59.Планирование и обработка результатов активного эксперимента. Центральные композиционные планы.

- •60.Методы оптимизации исследуемых тп

30. Травление меди с пробельных мест. Химический и электрохимический способы. Оборудование. Травильные растворы.

Травление представляет собой сложный окислительно-восстановительный процесс, который применяют для формирования проводящего рисунка печатного монтажа путем удаления меди с непроводящих (пробельных) участков. Травление выполняют химическим или электрохимическим способом.

Для химического процесса разработаны и используются в промышленности многочисленные составы на основе хлорного железа, персульфата аммония, хлорной меди, хромовой кислоты, перекиси водорода, хлорита натрия и др. Выбор травильного раствора определяется следующими факторами, типом применяемого резиста, скоростью травления, величиной бокового подтравливания, сложностью оборудования, возможностью регенерации и экономичностью всех стадий процесса.

Скорость травления меди зависит от состава травителя, концентрации в нем окислителя и условий его доставки в зону обработки, температуры раствора и количества меди, перешедшей в раствор. Ее максимальное значение достигается при поддержании в заданных пределах режима обработки и постоянной регенерации травителя. Скорость травления оказывает существенное влияние на качество формируемых элементов ПП. При малых скоростях время пребывания платы в травителе увеличивается, что приводит к ухудшению диэлектрических свойств оснований и увеличению бокового подтравливания. Оно возникает вследствие того, что травитель воздействует не только на медную поверхность, подлежащую удалению, но и на боковые, не защищенные резистом, стороны проводников и других элементов схемы. В результате этого искажается прямоугольный профиль печатных проводников, уменьшается их токонесущая способность и прочность сцепления с диэлектриком.

|

Искажение профиля печатных проводников при травлении |

Величина бокового подтравливания оценивается фактором травления K = S/a, который представляет собой отношение толщины фольги S к величине изменения ширины печатного проводника a. Уменьшают фактор травления введением в используемые растворы специальных добавок: ионы металлов с более низким потенциалом, чем у меди, например Ag, Hg, Pt, Pd, Au, оказывают каталитическое действие на процесс, а органические соединения (мочевина, аминотриазол, амиды и др.), адсорбируясь на боковых поверхностях, ингибируют их растворение. |

|

1 - травитель; 2 - резист; 3 - диэлектрик; 4 - печатный проводник |

Хрологическийпроцесс травления состоит из операций:

предварительной очистки меди, повышающей равномерность ее удаления,

непосредственно удаления меди с пробельных участков платы,

очистки поверхности диэлектрика,

осветления при необходимости поверхности металлорезиста,

сушки.

Наибольшее распространение в технологии производства ПП получили травильные растворы на основе хлорного железа (плотность 1,36 ...1,42 г/см3). Они отличаются высокой и равномерной скоростью травления, малой величиной бокового подтравливания, высокой четкостью получаемых контуров, незначительным содержанием токсичных веществ, экономичностью. Суммарная реакция, протекающая в растворе, описывается уравнением

2FeCl3 + Cu-> CuCl2 + 2 FeCl2

Травитель не пригоден для получения плат, покрытых металлорезистами на основе олова.В этом случае рекомендуется применять раствор персульфата аммония. Он на 30 ...40% дешевле хлорного железа, быстро приготавливается на на рабочем месте, прозрачен и невязок, не образу шлама при травлении, легко поддается регенерации. Процесс зрения протекает по следующему уравнению.

Cu + (NH4)2S2O8 -> CuSO4 + (NH4)2SO4

Реакция сопровождается выделением тепла, что вызывает необходимость стабилизации температурного режима. Травление приводит к большому боковому подтравливанию медных проводников, сопровождается зубчатостью краев из-за различных скоростей химических реакций по зернам металла и по границам зерен, а раствор склонен к саморазложению.

Стабильными параметрами травления характеризуются растворы на основе хлорной меди.

Химическое удаление меди проводится погружением ПП в травитель, наплескиванием раствора на их поверхность или разбрызгиванием через форсунки, как показано на рисунке.

|

Схема установки струйного травления |

Давление раствора в форсунках колеблется в пределах 0,1...0,5 МПа, а струя подается перпендикулярно поверхности платы или при небольшом отклонении от перпендикуляра. Постоянное обновление окислителя в зоне обработки и удаление продуктов реакции обеспечивают высокую производительность струйному травлению, а траектория струи - незначительное боковое подтравливание. |

|

1 - камера; 2 - заготовка; 3 - разбрызгивающее устройство; 4-транспортер; 5-травитель; 6 регенератор отработанного раствора; 7-система трубопроводов с насосом |

Производительное технологическое оборудование компонуется по модульному принципу и содержит модули травления, регенерации, промывки, осветления и сушки, которые объединяются транспортной системой и системой трубопроводов. Автоматические модульные линии конвейерного типа оснащаются устройствами для контроля кислотности раствора, его температуры и давления в форсунках.

Электрохимическое травление ПП основано на анодном растворении меди с последующим восстановлением ионов стравленного металла на катоде. Такой процесс по сравнению с химическим травлением обладает рядом преимуществ:

упрощением состава электролита, методики его приготовления, регенерации и очистки сточных вод,

высокой и стабильнойостью травления в течение длительного периода времени,

экономичностью,

легкостью управления и автоматизацией всех стадий.

Широкое применение электрохимического травления сдерживается неравномерностыо удаления металла по плоскости платы, что приводит к образованию невытравленных островков и прекракращению процесса. Индивидуальный токопровод, медленное погружение платы в электролит, совмещение электролитического процесса с последующим химическим не обеспечивают его эффективность. Полностью реализовать преимущества электрохимического метода позволяют подвижные носители заряда, которые представляют собой частицы графита, расположенные в суспензированном электролите. Эти частицы принимают заряд с анода и переносят его на поверхность меди, переводя последнюю в ионную форму.

|

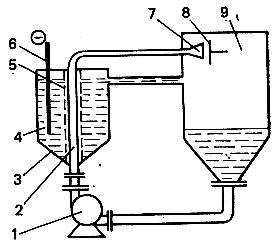

Устройство для электрохимического травления печатных плат |

Устройство с подвижными носителями заряда приведено на рисунке. Оно состоит из электролитической ячейки и травильной камеры, между которыми прокачивается электролит. Электролит содержит серную кислоту (50... 100 г/л) с добавкой CuSO4 (до 10%) и взвешенный активированный уголь (массовое содержание 15...30%) с размером частиц 10 ... 50 мкм. Использование электрохимического травления сводит к минимуму боковое подтравливание токопроводящих дорожек и обеспечивает разрешающую способность, равную 70 ...100 мкм, но стоимость технологического оборудования превышает стоимость машин для химического травления. |

|

1 - насос; 2 - трубчатый графитовый анод; 3 - электролитическая ячейка; 4 - электролит; 5 - диафрагма; 6 - медный катод; 7 - сопло; 8 - изделие; 9 - травильная камера |

После удаления меди с пробельных участков ПП промывают оборотной (используемой для разбавления растворов в модулях травления), а затем холодной проточной водой. Если на поверхности металлических резистов (особенно Sn-Pb) в результате химического взаимодействия с травителем образуются нерастворимые соединения, вызывающие потемнение и ухудшение их паяемости, то их осветляют при температуре 18...25 °С в течение 3 ...5 мин. Растворы осветления готовят на основе кислот и тиомочевины.