- •6. Классификация методов размерной обработки изделий эвс. Электрофизические методы.

- •7. Электроэрозионные методы. Электроискровая обработка. Анодно-механическая обработка. Особенности метода. Схема установки.

- •8. Лучевые методы обработки. Электронно-лучевая обработка. Светолучевая обработка. Особенности метода. Схема установки.

- •9. Обработка ультразвуком. Особенности метода. Схема установки.

- •10. Электрохимическая обработка. Анодно-гидравлическая обработка в проточном электролите. Электрохимическая обработка.

- •11. Защитные покрытия. Виды покрытий. Выбор вида покрытия в зависимости от условий эксплуатации изделия.

- •12. Защитные покрытия. Металлические покрытия (анодные, катодные). Технологический процесс нанесения покрытий. Гальванический способ. Химический метод.

- •14.Лакокрасочные покрытия. Классификация. Технологический процесс нанесения лакокрасочных покрытий

- •15. Контроль покрытий. Контроль внешнего вида, толщины, пористости, прочности сцепления покрытия. Обозначение покрытий.

- •18. Односторонние печатные платы. Основные монтажные и трассировочные характеристики. Основные конструкционные характеристики. Требования к пп

- •19. Двусторонние печатные платы. Основные монтажные характеристики. Область применения. Основные конструкционные характеристики. Требования к пп.

- •20. Многослойные печатные платы. Область применения. Структура. Требования к пп

- •21. Технология изготовления многослойных печатных плат. Основные методы. Технологические операции изготовления слоев и пакетов мпп.

- •Технологические операции изготовления слоев и пакетов мпп

- •23.Конструкционные материалы для производства печатных плат. Контроль параметров.

- •24. Технологическая оснастка для производства печатных плат. Фотошаблоны. Требования к ним. Способы изготовления фотошаблонов. Методы получения оригиналов.

- •25. Механическая обработка печатных плат. Оборудование. Обработка по контуру. Обработка отверстий. Чистовой контур.

- •26. Технология металлизации печатных плат. Химическая металлизация. Гальваническая металлизация. Оборудование.

- •27.Формирование рисунка печатной платы. Сеткографический метод (офсетной печати). Материалы и оборудование.

- •28. Фотолитография. Виды фотошаблонов. Оборудование для производства фотошаблонов. Технологические процессы изготовления фотошаблонов в современном производстве пп.

- •29. Формирование рисунка печатной платы. Фотографический метод. Типы фоторезистов (негативные и позитивные, жидкие и сухие). Оборудование.

- •30. Травление меди с пробельных мест. Химический и электрохимический способы. Оборудование. Травильные растворы.

- •31. Контроль печатных плат. Виды контроля. Дефекты печатных плат.Испытания печатных плат. Виды испытаний. Методика испытаний. Надежность.

- •32. Схемы сборки изделий с базовой деталью и «веерного» типа. Стационарная и подвижная сборка.

- •33. Типовой технологический процесс подготовки и установки навесных эрэ на печатную плату.

- •1) Подготовка эрэ к монтажу.

- •2) Установка компонентов на плату.

- •3) Пайка.

- •Типы smt сборок (Surface-MountTechnology - технология поверхностного монтажа) сборки.

- •Тип 1в: smt Только верхная сторона

- •Тип 2b: smt Верхние и нижние стороны

- •Cпециальный тип: smt верхняя сторона в первом случае и верхняя и нижняя во втором, но pth только верхняя сторона.

- •Тип 1с: smt только верхняя сторона и pth только верхная сторона

- •Тип 2с: smt верхняя и нижняя стороны или pth на верхней и нижней стороне

- •Тип 2c: smt только нижняя сторона или pth только верхняя

- •Тип 2y: smt верхняя и нижняя стороны или pth только на верхней стороне

- •35.Основные операции технологии поверхностного монтажа. Нанесение припойной пасты. Диспенсорное нанесение. Трафаретная печать. Типы трафаретов. Виды брака.

- •36. Основные операции технологии поверхностного монтажа. Установка компонентов. Типы установщиков. Брак установки компонентов.

- •37. Основные операции технологии поверхностного монтажа. Оплавление припойной пасты. Методы нагрева. Брак оплавления.

- •38. Основные операции технологии поверхностного монтажа. Контроль. Отмывка. Ремонт модулей.

- •39. Технология поверхностного монтажа. Пайка ик излучением, в паровой фазе, импульсная, лазерная.

- •40.Электрические соединения и технические требования к ним. Классификация методов получения электрических соединений.

- •41. Технологический процесс пайки. Припои. Флюсы. Формы паяных соединений. Оценка качества соединения.

- •42. Групповые методы пайки. Пайка погружение в расплавленный припой. Пайка волной припоя.

- •43. Проводной монтаж на печатных платах.

- •44. Контактная сварка. Электродуговая сварка. Диффузионная сварка.

- •45. Монтажная микросварка. Термокомпрессионная сварка. Сварка с косвенным импульсным нагревом. Электроконтактная сварка расщепленным электродом. Ультразвуковая сварка.

- •46. Склеивание. Клеи. Показатели качества клеевого соединения.

- •48. Структура процесса герметизации. Основные операции. Бескорпусная герметизация. Пропитка. Обволакивание.

- •49.Структура процесса герметизации. Основные операции. Корпусная герметизация. Заливка. Литьевое прессование.

- •50.Производственные погрешности. Причины возникновения. Законы распределения.

- •51.Методы анализа технологической точности и обеспечения заданной точности выходных параметров сборочных единиц.

- •52.Методы определения коэффициентов влияния в уравнениях погрешностей выходных параметров сборочных единиц.

- •53.Надежность технологических процессов сборки эва

- •54.Математические модели технологических систем. Назначение и виды моделей. Мм на микро-, макро- и мегауровнях.

- •55.Анализ технологических процессов с применением моделей массового обслуживания.

- •56.Планирование и обработка результатов активного эксперимента. Полный и дробный факторный эксперимент.

- •57.Планирование и обработка результатов пассивного эксперимента методами регрессионного анализа.

- •58.Методы насыщенных и сверхнасыщенных планов. Метод ранговой корреляции.

- •59.Планирование и обработка результатов активного эксперимента. Центральные композиционные планы.

- •60.Методы оптимизации исследуемых тп

26. Технология металлизации печатных плат. Химическая металлизация. Гальваническая металлизация. Оборудование.

Формирование токопроводящих элементов ПП осуществляется двумя основными методами: химическим и электрохимическим.

Химическая металлизация используется в качестве основного слоя при изготовлении плат аддитивным методом или как подслой перед гальваническим осаждением в комбинированных методах.

Процесс химической металлизации основан на окислительно-восстановительной реакции ионов металла из его комплексной соли в определенной среде. Для придания диэлектрику способности к металлизации производят операции сенсибилизации и активирования.

Сенсибилизация - это процесс создания на поверхности диэлектрика пленки ионов двухвалентного олова, которые впоследствии обеспечат восстановление ионов активатора металлизации. Платы обрабатывают в растворе двуххлористого олова и соляной кислоты (SnCl2 - 5 ... 10 г/л, HCl

Активирование заключается в том, что на поверхности, сенсибилизированной двухвалентным оловом, происходит реакция восстановления ионов каталитического металла. После активирования и промывки платы поступают на химическоемеднение,

Как видно, основными проблемами химической металлизации являются:

низкая производительность,

сложность процесса,

использование дорогостоящих материалов.

Для устранения указанных недостатков разрабатываются методы беспалладиевой металлизации, например термохимический. В результате термического разложения комплексной соли гипофосфита меди на поверхности ПП и в монтажных отверстиях образуется электропроводящее покрытие, которое служит основой для электрохимического наращивания металла.

Гальваническая

металлизация

при производстве ПП применяется для

усиления слоя химической меди;

нанесения металлического резиста, например олово-свинец толщиной 8 ... 20 мкм с целью предохранения проводящего рисунка при травлении плат, защиты его от коррозии и обеспечения хорошей паяемости;

создания на части проводящего рисунка (например, на концевых печатных контактах) специальных покрытий (палладий, золото, родий и т. п.) толщиной 2 ... 5 мкм.

Заготовки плат, закрепленные на специальных подвесках-токоподводах, помещают в гальваническую ванну с электролитом между анодами, выполненными из металла покрытия. Режим электрохимической металлизации выбирают таким образом, чтобы при высокой производительности были обеспечены равномерность толщины покрытия и его адгезия.

Равномерность толщины осажденных слоев зависит от:

габаритных размеров металлизируемых плат (с их увеличением равномерность покрытий снижается, что может быть частично скомпенсировано увеличением расстояния между анодами, а также подбором их положения в пределах гальванической ванны);

диаметров металлизируемых отверстий (отношение диаметров к толщине платы должно быть не менее 1/3);

расположения плат в ванне (для улучшения равномерности платы размещают симметрично и параллельно анодам, площадь которых должна в 2 - 3 раза превышать площадь металлизции при расстоянии между электродами не менее 150 мм);

рассеивающей способности электролитов;

оптимальной плотности тока (при низких значениях уменьшается толщина покрытия в центре платы, при высоких происходит утолщение покрытия на углах и кромках платы);

наличия специальных экранов между электродами.

Адгезия гальванического покрытия зависит от качества подготовки поверхности под металлизацию, длительности перерыва между подготовкой поверхности и нанесением покрытия, от соблюдения режимов процесса.

Для меднения ПП применяют различные электролиты.

Электролитический сплав олово-свинец должен иметь состав, приближающийся к эвтектическому, что обеспечит последующее оплавление при минимальной температуре и хорошую паяемость ПП.

Повышение объемов производства и требований к качеству ПП, усложнение аппаратуры и ее микроминиатюризация требуют развития перспективных методов электрохимической металлизации и производительного технологического оборудования. Одним из эффективных путей улучшения качества покрытий является использование нестационарных режимов электролиза. Осаждение металла в этом случае проводится под действием периодических токов - импульсного, реверсивного, произвольной формы различной частоты и скважности. Под действием реверсивного тока происходит сглаживание микрорельефа покрытия, повышается его равномерность по поверхности платы и в монтажных отверстиях. Это объясняется тем, что во время прямого импульса происходит осаждение металла, а во время обратного - преимущественное растворение выступающих участков.

При импульсном токе измельчается структура покрытия (кристалл растет во время импульса тока и пассивируется во время паузы), уменьшается пористость, повышается электропроводность покрытия вследствие совершенства структуры и уменьшения включаемых в осадок примесей. Однако наибольшей эффективностью обладает оборудование, обеспечивающее программное ведение процесса, так как оно позволяет оптимизировать процесс как по комплексу физико-механических свойств, так и по производительности труда. Оно позволяет на основании построенной модели ТП автоматически изменять форму тока, его амплитуду, частоту, скважность и все временные параметры. Токовые параметры в устройстве стабилизированы, а расход металла контролируется по счетчику ампер-часов.

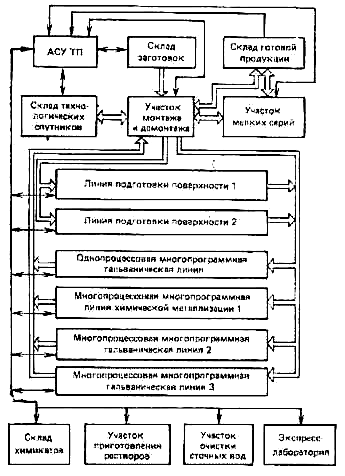

Оборудование Химическая и электрохимическая металлизация проводится па на автооператорных линиях (АГ-44) с набором ванн необходимого размера. Управляет такими линиями мини-ЭВМ, которая анализирует результаты контроля параметров ТП и с помощью исполнительных механизмов производит их корректировку. Это позволяет перейти к более высокой степени автоматизированного производства - к гибким производственным системам (ГПС). Схема реализации такого производства приведена на рисунке.

Как

видно, для нормального функционирования

ПК'.необходимо иметь автоматизированные

склады заготовок, готовой продукции,

технологических спутников, автоматизированные

участки монтажа и демонтажа,

автоматизированные транспортные

системы, системы датчиков и исполнительных

механизмов. В настоящее время разработаны

унифицированные ряды датчиков (оптической

и физической плотности электролитов,

их температуры, уровня и степени

загрязненности, скорости движения и

положения автооператора, занятости

ванны, тока и напряжения на ней) и

исполнительных еханизмов (блоки подачи,

фильтрации и корректировки растворов,

стыковочные,