- •Оглавление

- •§ 1. Теоретическая часть

- •Показатели надежности

- •1. Показатели безотказности.

- •2. Показатели долговечности.

- •3. Показатели ремонтопригодности и сохраняемости.

- •Законы распределения в период износовых отказов

- •§ 2. Расчетно-проектная работа № 1. Расчет надежности ротора сепаратора

- •Методика расчета

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Глава 2. Емкостная и тепловая аппаратура

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет аппаратов, работающих под внутренним и внешним избыточным давлением

- •Методика расчета

- •Нормативное допускаемое напряжение * (мПа) сталей

- •Минимальное значение предела текучести (т, мПа) сталей

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет фланцевых соединений

- •Рекомендуемые диаметры болтов (шпилек) dб (мм) в зависимости от давления и диаметра аппарата

- •Вспомогательные величины для определения размеров фланца

- •Размеры прокладок

- •Коэффициент линейного расширения (∙106, 1/oC) сталей

- •Расчетная температура элементов фланцевого соединения

- •Модуль продольной упругости (е.10-5, мПа) сталей

- •Значения площадей поперечного сечения болтов

- •Контрольные вопросы.

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет укрепления отверстий в аппарате

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 5. Расчетно-проектная работа № 4. Расчет узла сопряжения элементов цилиндрического аппарата

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Глава 3. АппаратЫ с медленно вращающимися рабочими органами

- •§ 1. Теоретическая часть

- •2 Вал шнека; 3 сито; 4 отжимной шнек; 5 цилиндрическое

- •§ 2. Расчетно-проектная работа № 1. Расчет барабана сушилки на прочность

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет свободно надетого бандажа барабанного агрегата

- •Значения изгибающих моментов в бандаже

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет шнекового нагнетателя

- •Методика расчета

- •Контрольные вопросы

- •Глава 4. Роторные машины

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет цилиндрической осадительной центрифуги

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет ротора центрифуги на виброустойчивость

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 5. Ротационные машины

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет молотковой дробилки

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет диска распылительной сушилки

- •Второй расчет радиальных и тангенциальных напряжений в диске сложного профиля

- •Расчет истинных значений радиальных и тангенциальных напряжений в диске сложного профиля

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет перемешивающего устройства вертикального аппарата

- •Радиальные зазоры ( ), мкм, по основному ряду в радиальных подшипниках

- •Радиальные зазоры в подшипнике скольжения при посадке н7/е8

- •Начальная изогнутость вала

- •Допускаемые динамические перемещения вала

- •Эффективный коэффициент концентрации напряжений

- •§ 5. Расчетно-проектная работа №4 Расчет колец жесткости вертикального аппарата с перемешивающим устройством

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 6. Поршневые машины

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1 Расчет шатуна

- •Контрольные вопросы

- •§ 3. Расчетно-проектная работа № 2. Расчет поршня компрессора

- •Методика расчета

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 7. Вибрационные машины пищевых производств

- •§1. Теоретическая часть

- •Основные параметры виброизоляторов

- •§ 2. Расчетно-проектная работа № 1. Расчет виброизоляции центрифуги

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Заключение

- •Библиографический список

- •Практикум по курсу «Расчет и Конструирование машин и аппаратов пищевых производств»

- •394036, Воронеж, пр. Революции, 19

Глава 2. Емкостная и тепловая аппаратура

§ 1. Теоретическая часть

Основным узлом аппарата является корпус, который определяет его форму, размеры, объем, производительность и стоимость.

Корпуса аппаратов классифицируются:

по форме на: цилиндрические, сферические, конические, торовые, прямоугольные и комбинированные;

по схеме нагрузки на: работающие под давлением внутреннего или внешнего давления;

по расположению в пространстве на вертикальные, горизонтальные и наклонные;

по

толщине стенки на: тонкостенные

(у которых толщина стенки не превышает

10 % внутреннего диаметра, т. е.

![]() и

и

![]() не

более 10 МПа) и толстостенные;

не

более 10 МПа) и толстостенные;

по температуре стенки на: необогреваемые, обогреваемые и охлаждаемые.

Наибольшее распространение получили цилиндрические вертикальные аппараты, т.к по сравнению с горизонтальными цилиндрическими аппаратами в них исключены дополнительные напряжения при изгибе, возникающие в корпусе при действии силы тяжести аппарата и находящейся в нем среды.

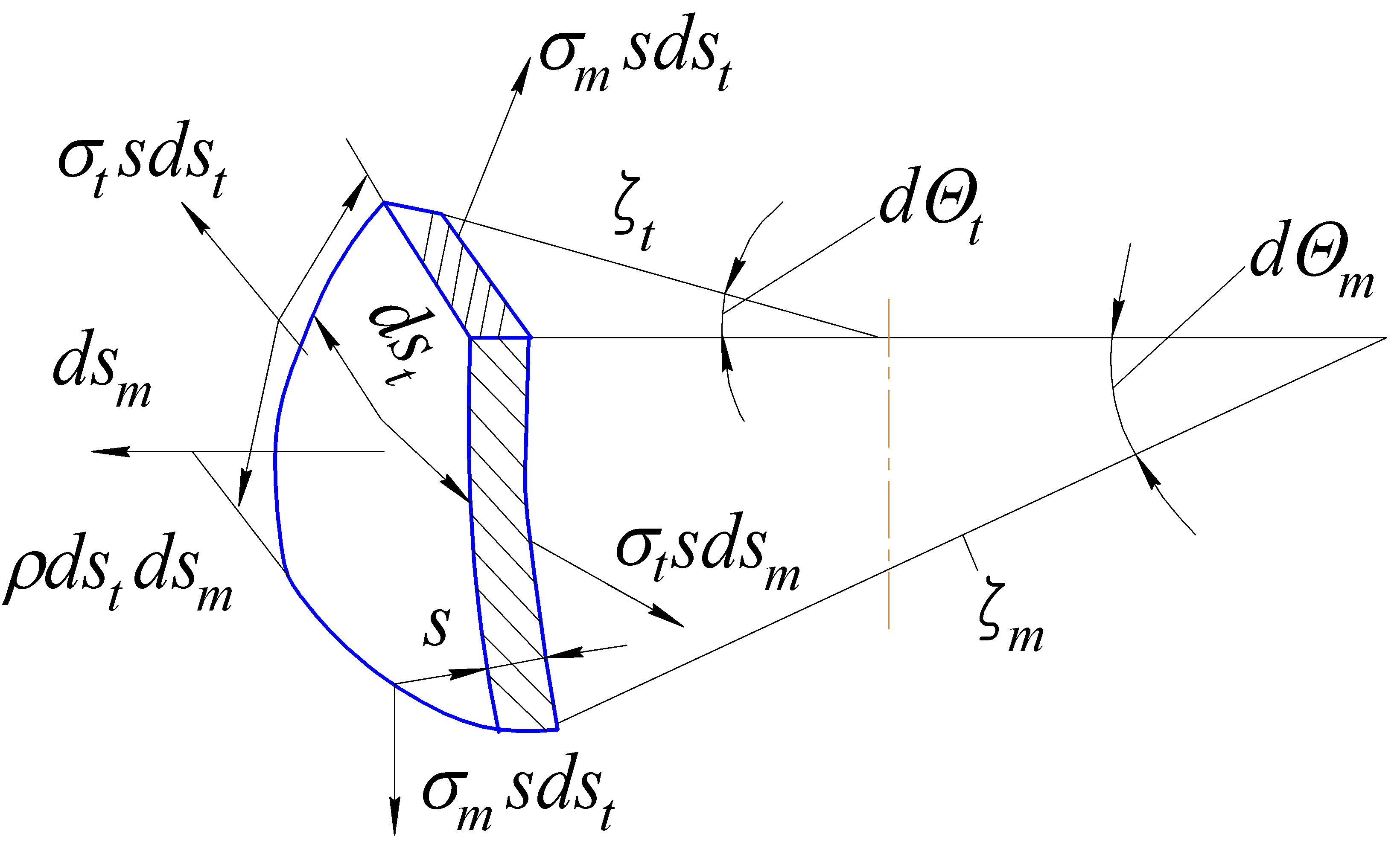

Выделим из рассматриваемой оболочки элемент поверхности, ограниченный двумя смежными меридиональными сечениями и двумя нормальными к меридиану сечениями (рис. 2.1).

О

Рис. 2.1. Элемент

поверхности

оболочки

Составляя уравнение равновесия равнодействующих сил, после ряда преобразований получаем уравнение Лапласа

![]() .

(2.1)

.

(2.1)

О

Рис. 2.2. Отсеченная

часть оболочки

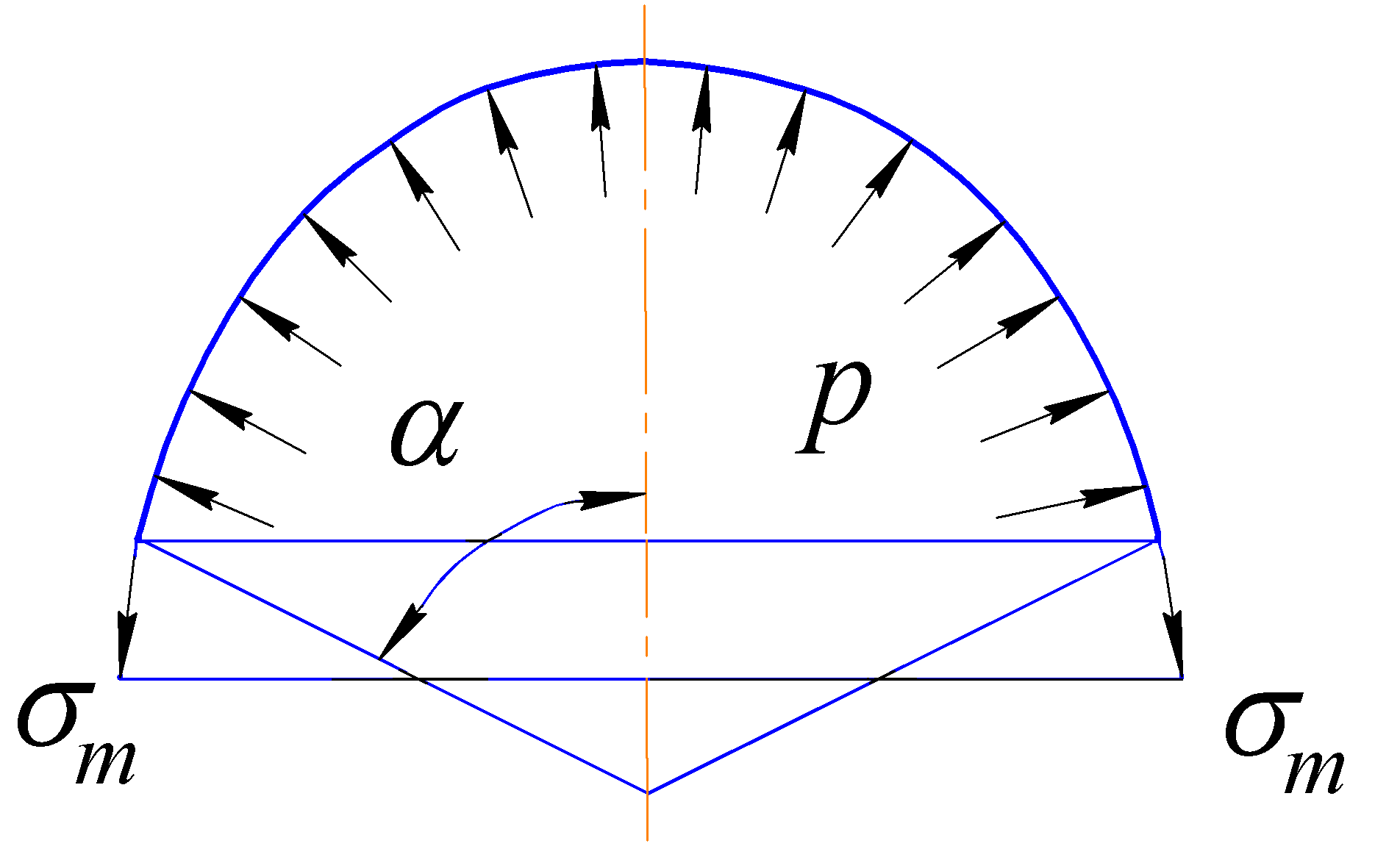

Для получения второго уравнения отсечем коническим нормальным к меридиану сечением часть оболочки (рис. 2.2) и отбросим нижнюю часть.

Действие отсеченных стенок заменим действующими в меридиональном направлении упругими силами

![]() .

(2.2)

.

(2.2)

Определим радиальное перемещение образующей цилиндрической оболочки, находящейся под внутренним давлением.

Из уравнений (2.1) и (2.2) находим

![]() ;

(2.3)

;

(2.3)

![]() (2.4)

(2.4)

Уравнения (2.3) и (2.4) являются основными уравнениями безмоментной теории оболочек, исходя из которых с учетом соответствующих значений главных радиусов кривизны t и m получают основные расчетные зависимости для цилиндрических, конических, сферических и эллиптических оболочек.

Для цилиндрического сосуда t = r (r – радиус сосуда), m = ,

![]() ;

(2.5)

;

(2.5)

![]() .

(2.6)

.

(2.6)

Для конического сосуда t = Rк/cos, где Rк – радиус основания конической оболочки; – половина угла раствора конуса

![]() ;

(2.7)

;

(2.7)

![]() .

(2.8)

.

(2.8)

Из формул (2.3…2.8) видно, что при одинаковом давлении, диаметрах сосудов и толщине стенки максимальное нормальное напряжение сферической оболочки в 2 раза меньше нормального напряжения цилиндрической и в (1/cos) раз больше конической.

Определим напряжения в эллиптическом днище. Пусть полуоси эллипса будут равны D/2 и H.

Радиусы кривизны эллипсоида в произвольной точке характеризуются уравнениями

![]() ,

(2.9)

,

(2.9)

![]() (2.10)

(2.10)

где

– угол между нормалью и осью вращения;

R0

= D/2![]() – радиус кривизны в вершине (при

= 0), =[(D/2)2-H2]

– радиус кривизны в вершине (при

= 0), =[(D/2)2-H2]![]() – параметр, определяющий форму эллипса.

– параметр, определяющий форму эллипса.

Подставляя (2.9) и (2.10) в (2.3) и (2.4), получаем

,

(2.11)

,

(2.11)

.

(2.12)

.

(2.12)

Узлы сопряжения оболочек. Полученные выше расчетные формулы выведены для случая нагружения оболочек равномерно распределенными по поверхности статическими нагрузками и справедливы для оболочек, у которых не закреплены края.

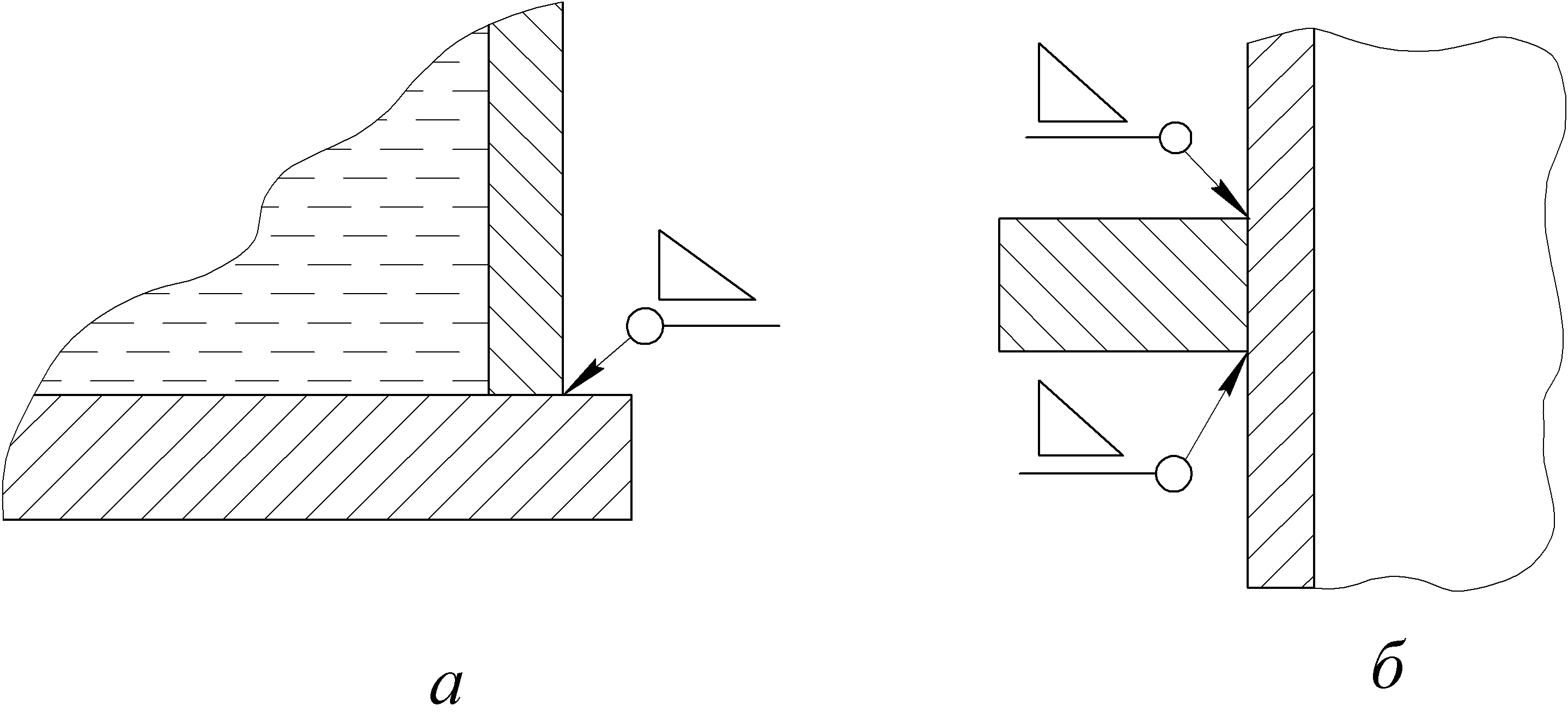

В реальных конструкциях края оболочек прикрепляются к другим оболочкам (днища, крышки, люки, патрубки и т. д.). В таких узлах сопряжения возникают дополнительные, так называемые краевые, нагрузки, вызывающие местные напряжения изгиба в материале сопрягаемых элементов. Краевая сила Q0 и краевой момент M0 являются реакциями заделки края оболочки, которому мешает деформироваться сопрягаемая деталь. Причинами появления краевых нагрузок Q0 и M0 могут быть:

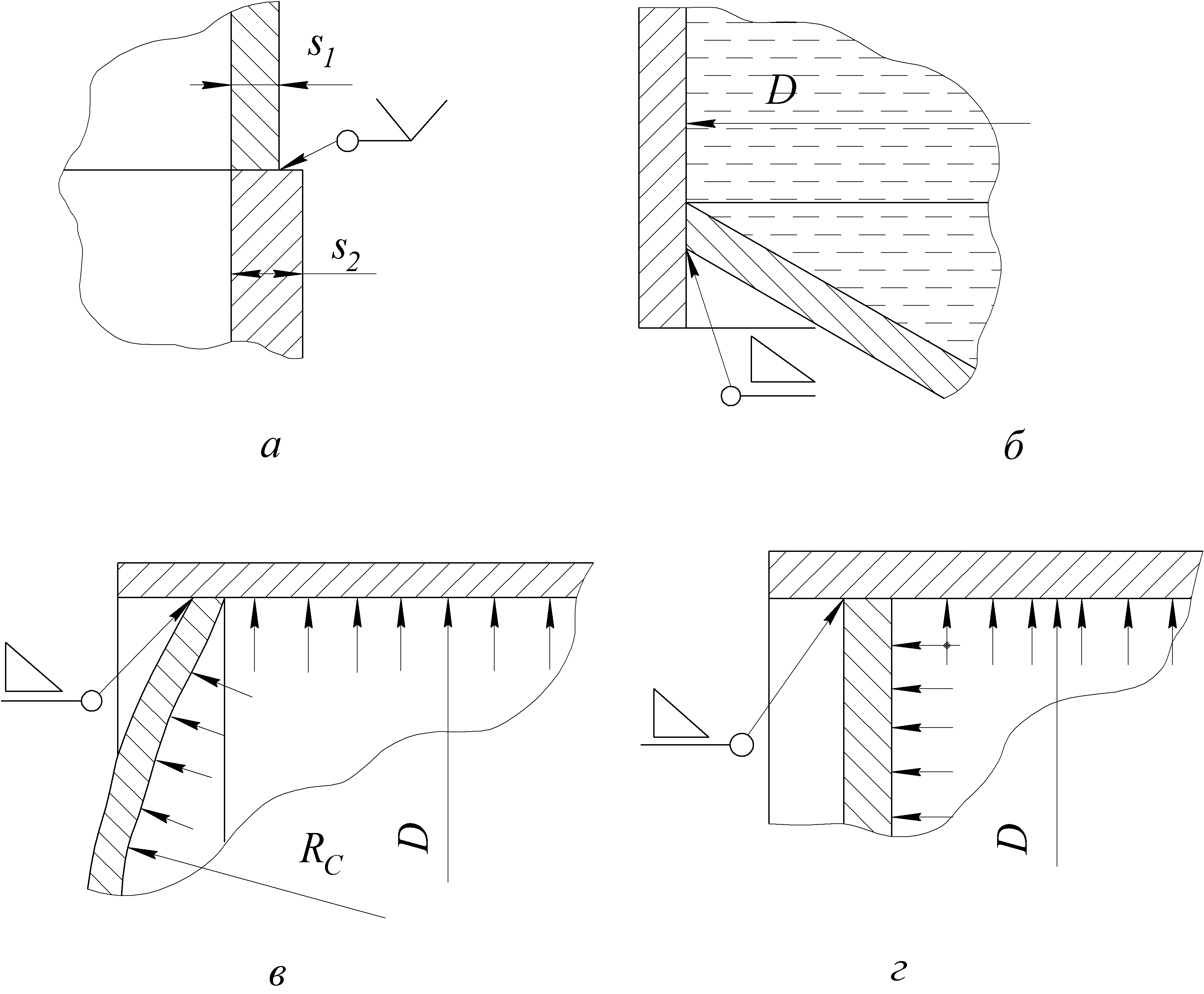

заделка края оболочки (рис. 2.3);

изменение геометрических размеров (формы) оболочки при переходе от одного сечения к другому (рис. 2.4);

Рис. 2.3. Примеры

соединения края оболочки:

а – с толстым

плоским днищем; б – с кольцом

жесткости

Рис. 2.4. Примеры изменения геометрических размеров оболочки: а – соединение цилиндрических обечаек разной толщины;

б, в, г – соединения обечаек разной формы

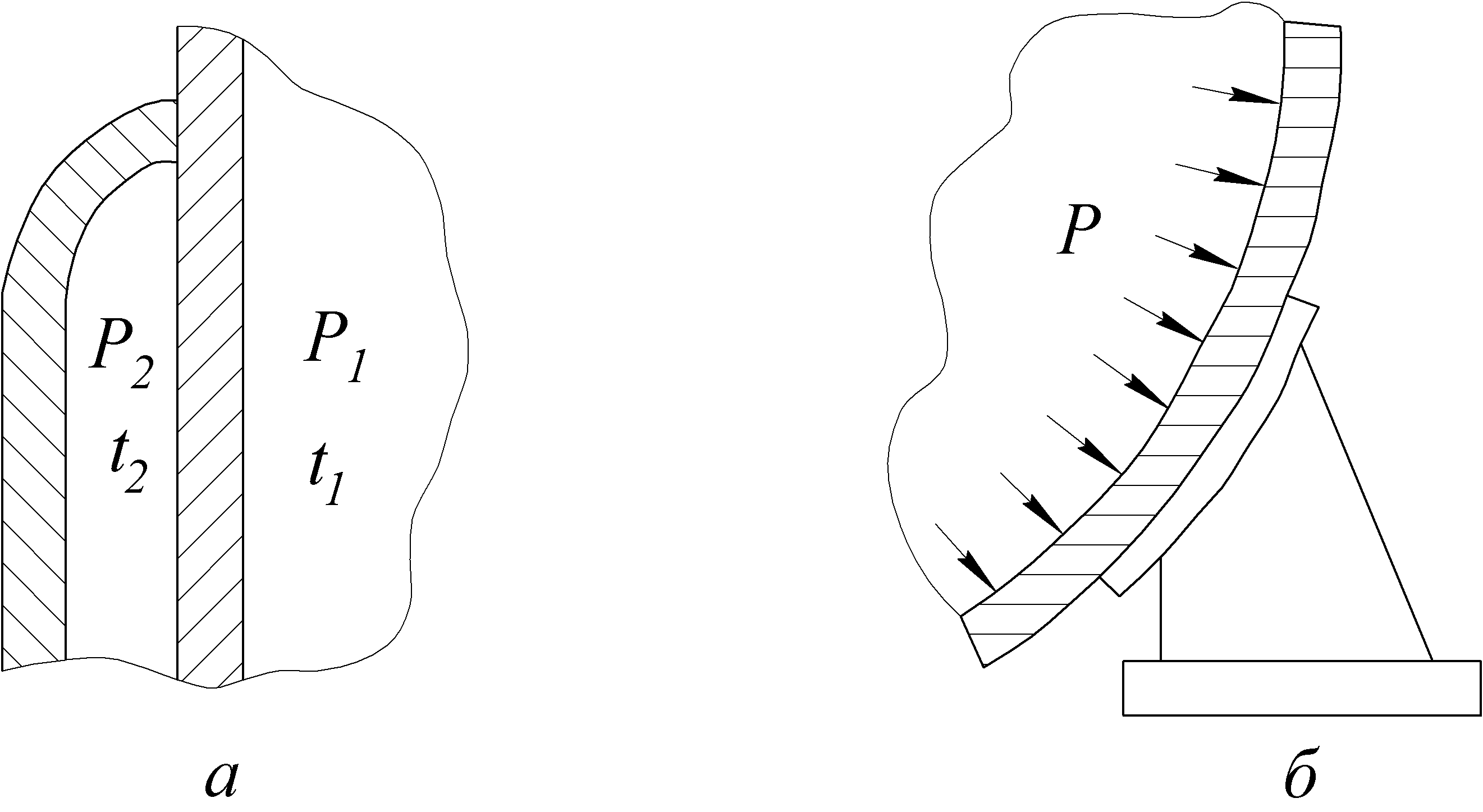

3) изменение нагрузки при переходе от одного сечения к другому (рис. 2.5);

Рис. 2.5. Примеры изменения нагрузок, действующих

на оболочки: а – соединение корпуса аппарата с его рубашкой;

б – соединение оболочки с опорой

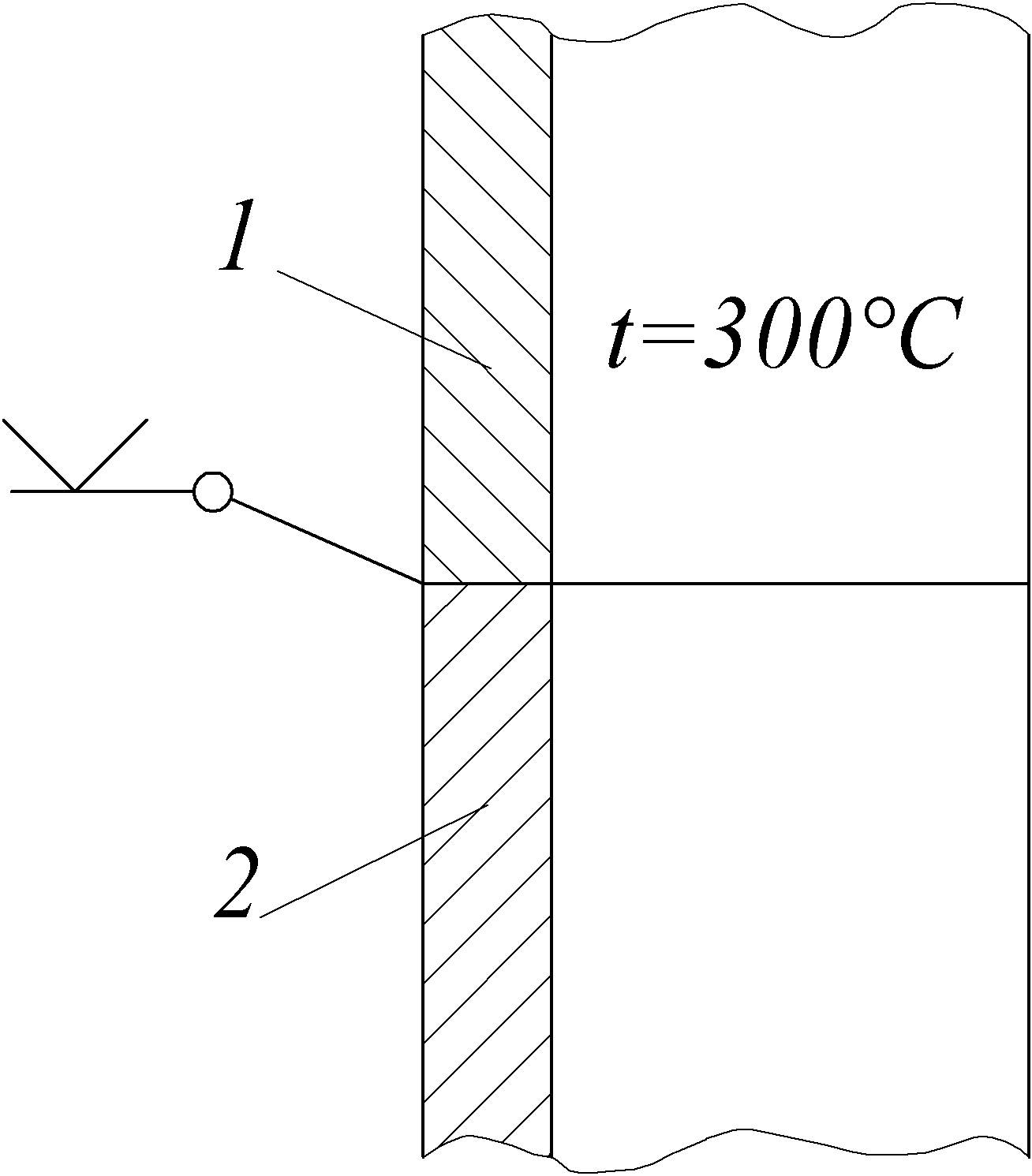

4) изменение свойств материала (модуля упругости Е, коэффициента линейного расширения , коэффициента Пуассона и др.) при переходе от одного сечения к другому (рис. 2.6).

Д

Рис. 2.6. Соединение

оболочек, изготовленных из коррозионностойкой

(1) и углеродистой (2) сталей

,

(2.13)

,

(2.13)

где

![]() – соответственно радиальные и угловые

деформации края цилиндрической обечайки

под действием нагрузок p,

Q0

и M0;

– соответственно радиальные и угловые

деформации края цилиндрической обечайки

под действием нагрузок p,

Q0

и M0;

![]() – соответственно радиальные и угловые

деформации сферической оболочки под

действием нагрузок p,

Q, Q0

и

M0.

– соответственно радиальные и угловые

деформации сферической оболочки под

действием нагрузок p,

Q, Q0

и

M0.

Укрепление отверстий в оболочках. В аппаратах выполняются отверстия для присоединения трубопроводов, установки лазов, смотровых люков и т. д. Отверстия не только уменьшают несущую площадь материала корпуса, механически ослабляя конструкцию, но и вызывают высокую концентрацию напряжений вблизи края отверстия. Повышенные напряжения в области отверстий снимаются двумя способами:

1) увеличением толщины стенки всей оболочки исходя из максимальных напряжений у края отверстия – нерационален, т. к. область повышенных напряжений незначительна и ограничивается диаметром

![]() ,

(2.14)

,

(2.14)

где d – диаметр отверстия; Dp – расчетный диаметр оболочки; S – толщина стенки; с – прибавка на коррозию.

2) укреплением края отверстия добавочным материалом, применением специальных колец, привариваемых к стенке аппарата, или усилением патрубка.

Наибольшее распространение получил так называемый геометрический критерий укрепления, предусматривающий компенсацию площади продольного сечения выреза с помощью дополнительных укрепляющих элементов, расположенных в зоне укрепления.

Условие укрепления имеет вид

![]() ,

(2.15)

,

(2.15)

где

A

– площадь продольного сечения выреза,

подлежащая компенсации, A0

– площадь продольного сечения оболочки,

участвующая в укреплении; A2

– площадь продольного сечения усиливающего

обечайку элемента в зоне укрепления;

A1Н

и A1B

– площади продольного сечения

соответственно наружной и внутренней

частей штуцера, участвующие в укреплении,

![]() и

и

![]() – соответственно отношение допускаемого

напряжения материала штуцера и

усиливающего элемента к допускаемому

напряжению материала укрепляемой

оболочки.

– соответственно отношение допускаемого

напряжения материала штуцера и

усиливающего элемента к допускаемому

напряжению материала укрепляемой

оболочки.

Степень концентрации напряжений у неукрепленных круговых вырезов определяется геометрическими соотношениями между размерами отверстия и аппарата. Для цилиндрических оболочек концентрация напряжений в области круговых вырезов возрастает с увеличением отношения радиуса выреза к радиусу обечайки (rотв/Rаппар.) и уменьшением отношения толщины стенки обечайки S к ее радиусу Rаппар. Укрепления можно разделить на две группы:

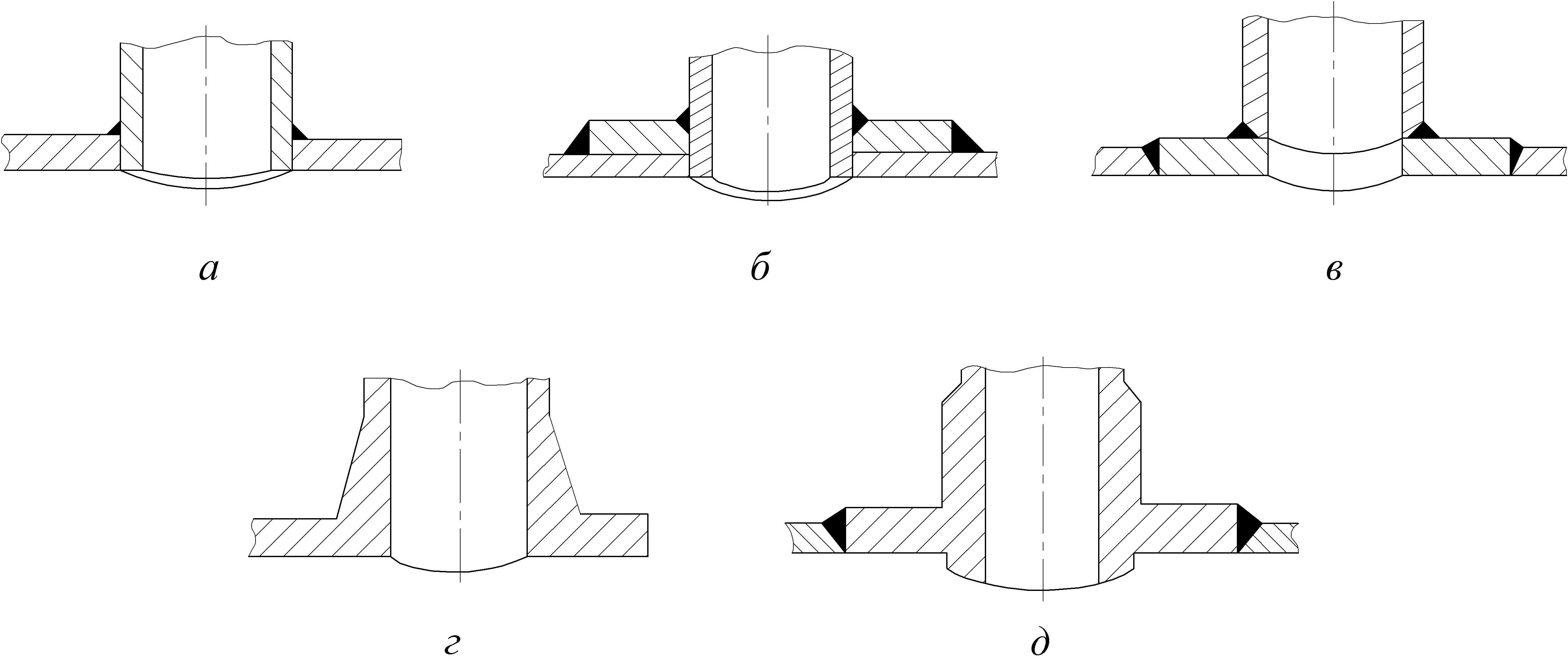

1) с патрубками, примыкающими к корпусу (рис. 2.7, а, б, в, г);

2) с патрубками, пропущенными через стенку (рис. 2.7 д).

Рис. 2.7. Укрепление круговых вырезов корпусов аппаратов:

а – примыкающим патрубком; б – примыкающим патрубком

и накладкой; в – сварным кольцом и примыкающим патрубком;

г – примыкающим патрубком с коническим переходом;

д – сквозным патрубком и сварным кольцом

Последние более эффективны, т. к. усиливается поверхность корпуса для которой характерна наибольшая концентрация напряжения.

Расчет толщины стенки обечайки. Толщина стенки цилиндрического аппарата, находящегося под внутренним давлением, определяется по формуле

![]() ,

(2.16)

,

(2.16)

где

![]() – внутреннее давление, МПа;

– внутреннее давление, МПа;

![]() – внутренний

диаметр цилиндрического аппарата, м;

– внутренний

диаметр цилиндрического аппарата, м;

![]() – коэффициент прочности сварного шва

– коэффициент прочности сварного шва

![]() ;

;

![]() – допускаемое напряжение на растяжение

для материала аппарата, МПа;

– допускаемое напряжение на растяжение

для материала аппарата, МПа;

![]() – прибавка на коррозию (с=(1…3)∙103

м), м;

– прибавка на коррозию (с=(1…3)∙103

м), м;

![]() – прибавка на округление размера до

стандартного значения толщины листового

проката, м.

– прибавка на округление размера до

стандартного значения толщины листового

проката, м.

Формула (2.16) применима при расчете тонкостенных цилиндрических аппаратов, т.е. при выполнении условия:

![]() .

(2.17)

.

(2.17)

Аналогично толщина стенки определяется

– для конических оболочек

![]() ,

если

,

если

![]() ,

(2.18)

,

(2.18)

где

![]() – половина угла при вершине конуса

– половина угла при вершине конуса

![]()

– для сферической оболочки

![]()

если

![]() ,

(2.19)

,

(2.19)

где

![]() – внутренний диаметр сферической

оболочки, м;

– внутренний диаметр сферической

оболочки, м;

– для эллиптического днища

![]()

если

![]() ,

(2.20)

,

(2.20)

– для плоских днищ и крышек

![]() ,

(2.21)

,

(2.21)

где

![]() – коэффициент,

учитывающий тип закрепления днища

(

– коэффициент,

учитывающий тип закрепления днища

(![]() =0,38…0,53);

=0,38…0,53);

![]() – коэффициент ослабления.

– коэффициент ослабления.

Расчет аппаратов на устойчивость. Потеря устойчивости – это резкое качественное изменение характера деформации элемента конструкции, происходящее при определенном значении нагрузки.

Причины потери

устойчивости тонкостенных оболочек:

действие изгибающего момента

![]() ,

осевой сжимающей силы

,

осевой сжимающей силы

![]() или наружного

давления среды

или наружного

давления среды

![]() .

.

При совместном их действии условие устойчивости имеет вид:

![]() ,

(2.22)

,

(2.22)

где

![]() – допускаемое значение осевой сжимающей

силы для цилиндрических оболочек,

– допускаемое значение осевой сжимающей

силы для цилиндрических оболочек,

![]() ;

(2.23)

;

(2.23)

![]() – допускаемый

изгибающий момент для цилиндрических

обечаек,

– допускаемый

изгибающий момент для цилиндрических

обечаек,

![]() (2.24)

(2.24)

где

![]() ,

,![]() – соответственно расчетное и допускаемое

наружное давление, для цилиндрических

обечаек,

– соответственно расчетное и допускаемое

наружное давление, для цилиндрических

обечаек,

![]() .

(2.25)

.

(2.25)

Нагрузку, при которой происходит потеря устойчивости, называет критической. Длина, по которой цилиндрические оболочки делятся на короткие и длинные, определяется по формуле:

![]() .

(2.26)

.

(2.26)

Если расчетная

длина неподкрепленной кольцами жесткости

обечайки

![]() ,

то оболочка является длинной, а при

,

то оболочка является длинной, а при

![]() – короткой.

– короткой.

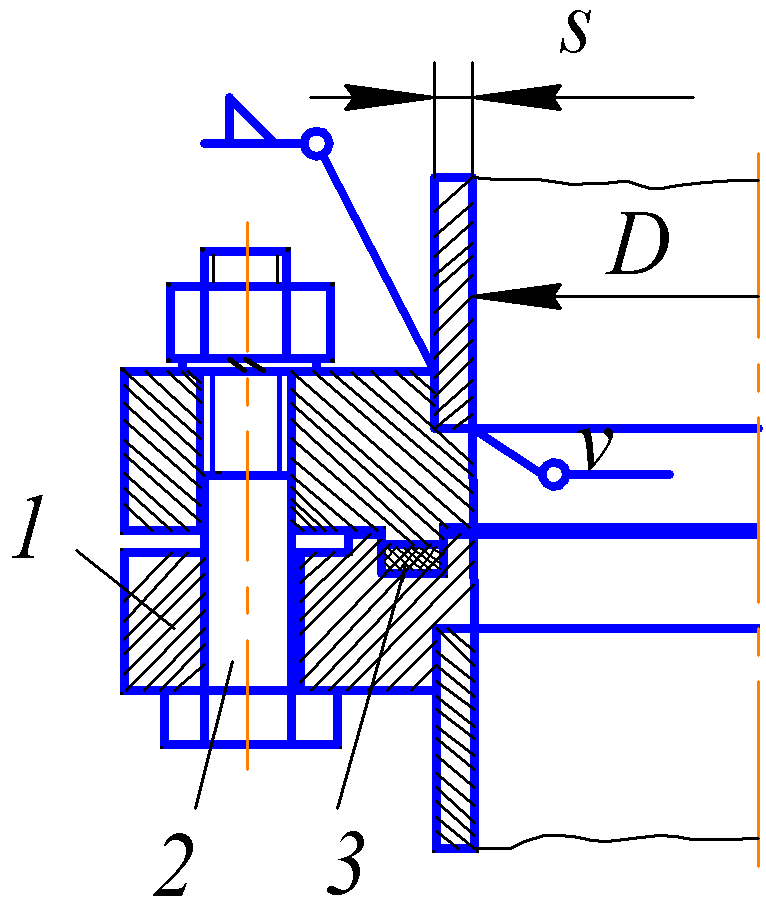

Фланцевым соединением (рис. 2.8) называется особый вид разъемных соединений, состоящий из двух фланцев, болтов и прокладки, которая устанавливается между фланцами и обеспечивает необходимую герметичность и прочность конструкции при относительно небольшом усилии затяжки болтов.

Ф

Рис.

2.8. Фланцевое соединение:

1

– фланцы; 2 – болт;

3

– прокладка

– резьбовые;

– свободные, у которых корпус аппарата разгружен от действия изгибающих моментов, возникающих при затяжке фланцевого соединения;

– цельные, когда корпус аппарата и фланец работают под нагрузкой совместно.

Выбор конструкции фланцев определяется, в основном, тремя факторами:

а) величиной рабочего давления;

б) трудоемкостью и периодичностью сборки-разборки соединения;

в) стоимостью изготовления и характером обслуживания соединения.

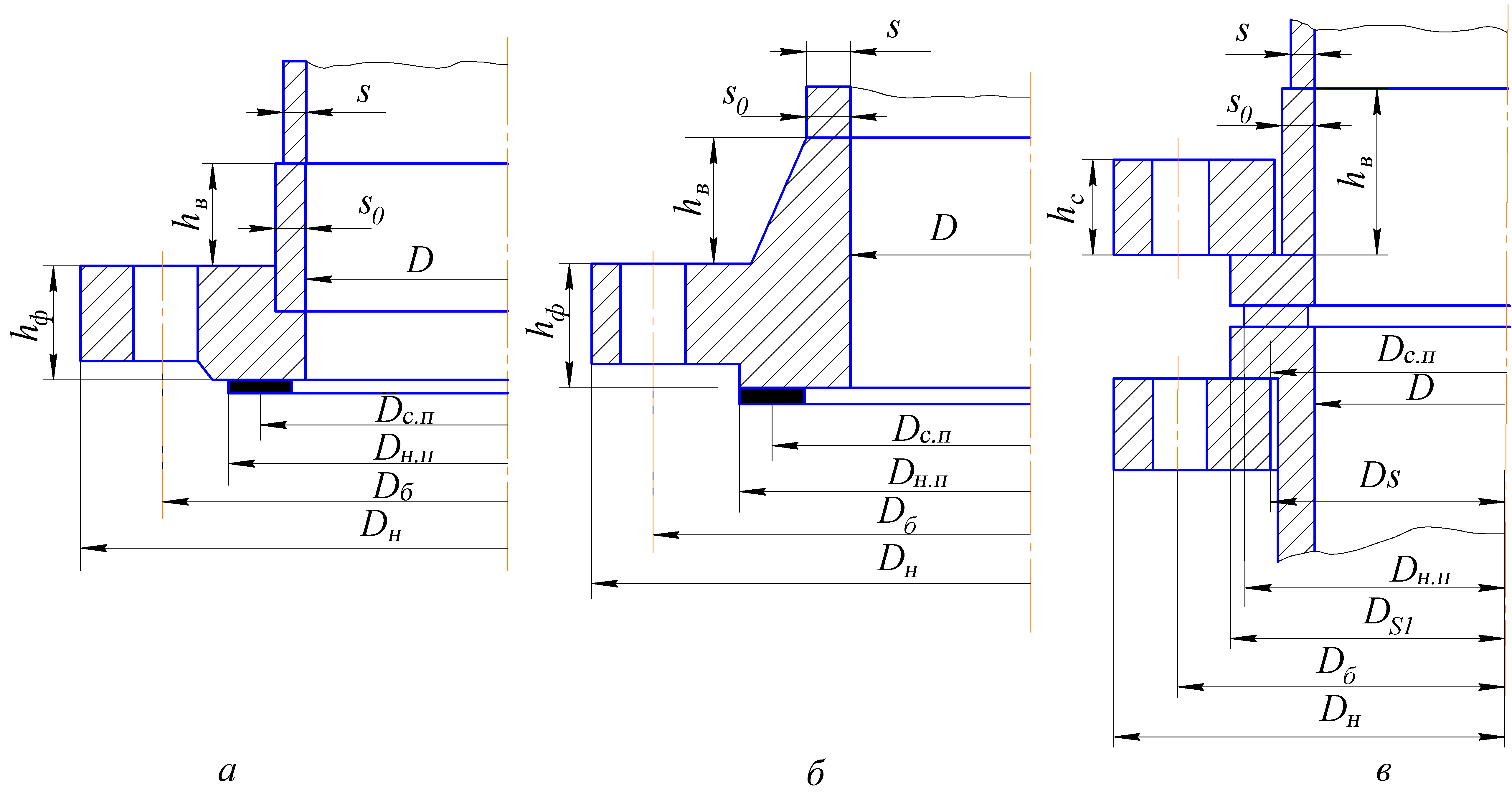

Наибольшее распространение в пищевом машиностроении получили два типа цельных фланцев:

– плоские приварные фланцы (рис. 2.9, а), представляющие собой плоские кольца, приваренные к трубе по ее периметру. Они применяются при давлении 0,3…1,6 МПа и температуре до 300 оС;

– фланцы приварные встык (рис. 2.9, б), имеющие конические втулки-шейки, которые привариваются стыковым швом к патрубку. Они применяются при давлении от 1,0 до 16,0 МПа.

Рис. 2.9. Типы фланцев: а – плоский приварной;

б – приварной встык; в – свободный

Свободные фланцы (рис. 2.9, в) представляют собой кольца, свободно надеваемые на соединяемые патрубки, на концах которых имеется отбортовка или приваренное кольцо. Они используются при давлении до 1,6 МПа и температуре до 300 оС, а число циклов нагружения не должно превышать 2000.

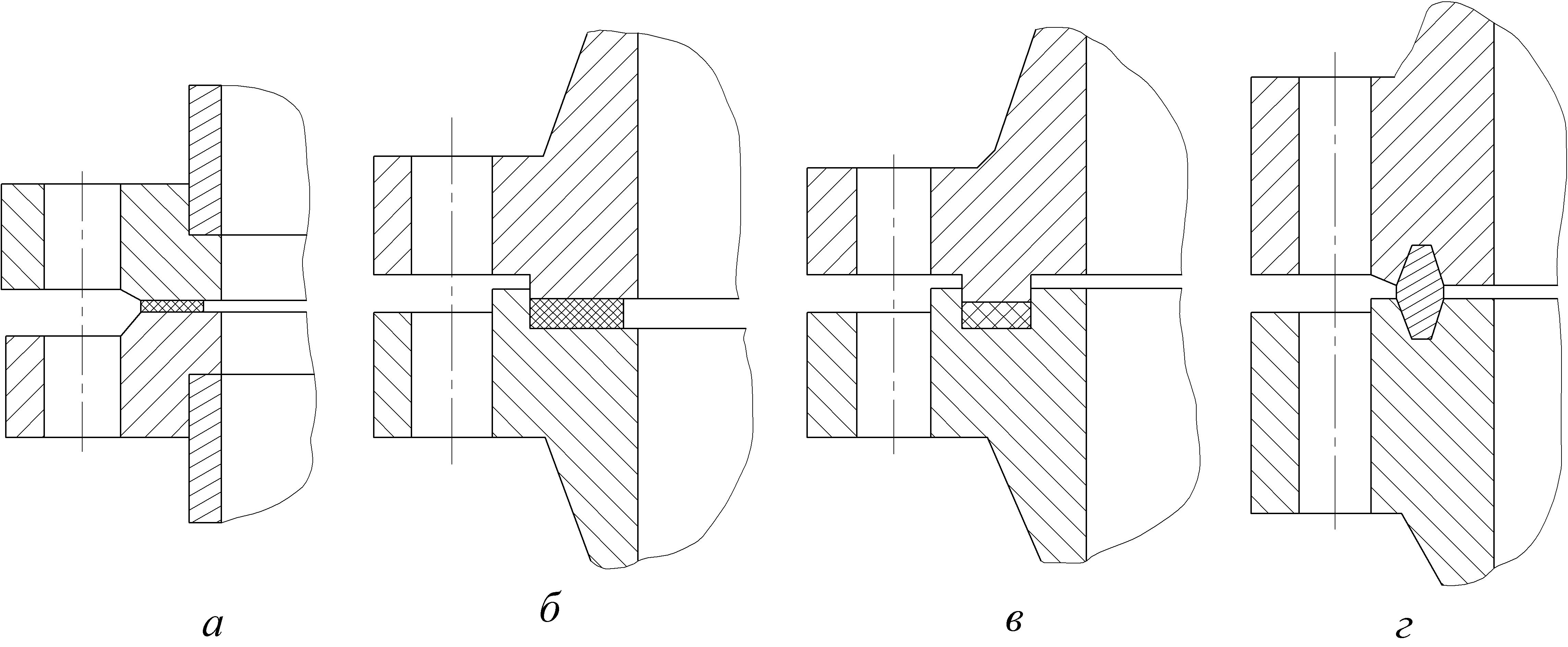

Уплотнительные поверхности фланцевых соединений могут быть следующих типов:

– плоская уплотнительная поверхность (рис. 2.10, а). Применяется при внутреннем давлении до 0,6 МПа;

– «выступ – впадина» (рис. 2.10, б). Используются при внутренним давлении P = 0,6…1,6 МПа;

– «шип – паз» (рис. 2.10, в). Рекомендуется при P = 1,6…6,4 МПа;

– уплотнительная поверхность под металлическую прокладку (рис. 2.10, г) – при P = 6,4…16 МПа.

Рис. 2.10. Типы уплотнительных поверхностей фланцевых

соединений: а – гладкая уплотнительная поверхность;

б – «выступ-впадина»; в – «шип-паз»;

г – под металлическую прокладку

В качестве прокладок применяют следующие материалы: металлы (свинец, медь, алюминий, никель); полимеры (фторопласт, полиэтилен, асбест, паронит, резина, полихлорвинил); бумагу, картон, кожу, комбинированные прокладки и др. Они должны сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения; заполнять все микронеровности уплотнительных поверхностей при сжатии с малым давлением; обеспечивать долговечность и надежность соединения при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах.

Расчет фланцевого соединения заключается в определении геометрических размеров его основных элементов и в удовлетворении условиям герметичности и прочности.