- •Оглавление

- •§ 1. Теоретическая часть

- •Показатели надежности

- •1. Показатели безотказности.

- •2. Показатели долговечности.

- •3. Показатели ремонтопригодности и сохраняемости.

- •Законы распределения в период износовых отказов

- •§ 2. Расчетно-проектная работа № 1. Расчет надежности ротора сепаратора

- •Методика расчета

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Глава 2. Емкостная и тепловая аппаратура

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет аппаратов, работающих под внутренним и внешним избыточным давлением

- •Методика расчета

- •Нормативное допускаемое напряжение * (мПа) сталей

- •Минимальное значение предела текучести (т, мПа) сталей

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет фланцевых соединений

- •Рекомендуемые диаметры болтов (шпилек) dб (мм) в зависимости от давления и диаметра аппарата

- •Вспомогательные величины для определения размеров фланца

- •Размеры прокладок

- •Коэффициент линейного расширения (∙106, 1/oC) сталей

- •Расчетная температура элементов фланцевого соединения

- •Модуль продольной упругости (е.10-5, мПа) сталей

- •Значения площадей поперечного сечения болтов

- •Контрольные вопросы.

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет укрепления отверстий в аппарате

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 5. Расчетно-проектная работа № 4. Расчет узла сопряжения элементов цилиндрического аппарата

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Глава 3. АппаратЫ с медленно вращающимися рабочими органами

- •§ 1. Теоретическая часть

- •2 Вал шнека; 3 сито; 4 отжимной шнек; 5 цилиндрическое

- •§ 2. Расчетно-проектная работа № 1. Расчет барабана сушилки на прочность

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет свободно надетого бандажа барабанного агрегата

- •Значения изгибающих моментов в бандаже

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет шнекового нагнетателя

- •Методика расчета

- •Контрольные вопросы

- •Глава 4. Роторные машины

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет цилиндрической осадительной центрифуги

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет ротора центрифуги на виброустойчивость

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 5. Ротационные машины

- •§ 1. Теоретическая часть

- •§ 2. Расчетно-проектная работа № 1. Расчет молотковой дробилки

- •Варианты индивидуальных заданий

- •§ 3. Расчетно-проектная работа № 2. Расчет диска распылительной сушилки

- •Второй расчет радиальных и тангенциальных напряжений в диске сложного профиля

- •Расчет истинных значений радиальных и тангенциальных напряжений в диске сложного профиля

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •§ 4. Расчетно-проектная работа № 3. Расчет перемешивающего устройства вертикального аппарата

- •Радиальные зазоры ( ), мкм, по основному ряду в радиальных подшипниках

- •Радиальные зазоры в подшипнике скольжения при посадке н7/е8

- •Начальная изогнутость вала

- •Допускаемые динамические перемещения вала

- •Эффективный коэффициент концентрации напряжений

- •§ 5. Расчетно-проектная работа №4 Расчет колец жесткости вертикального аппарата с перемешивающим устройством

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 6. Поршневые машины

- •§ 1. Теоретическая часть

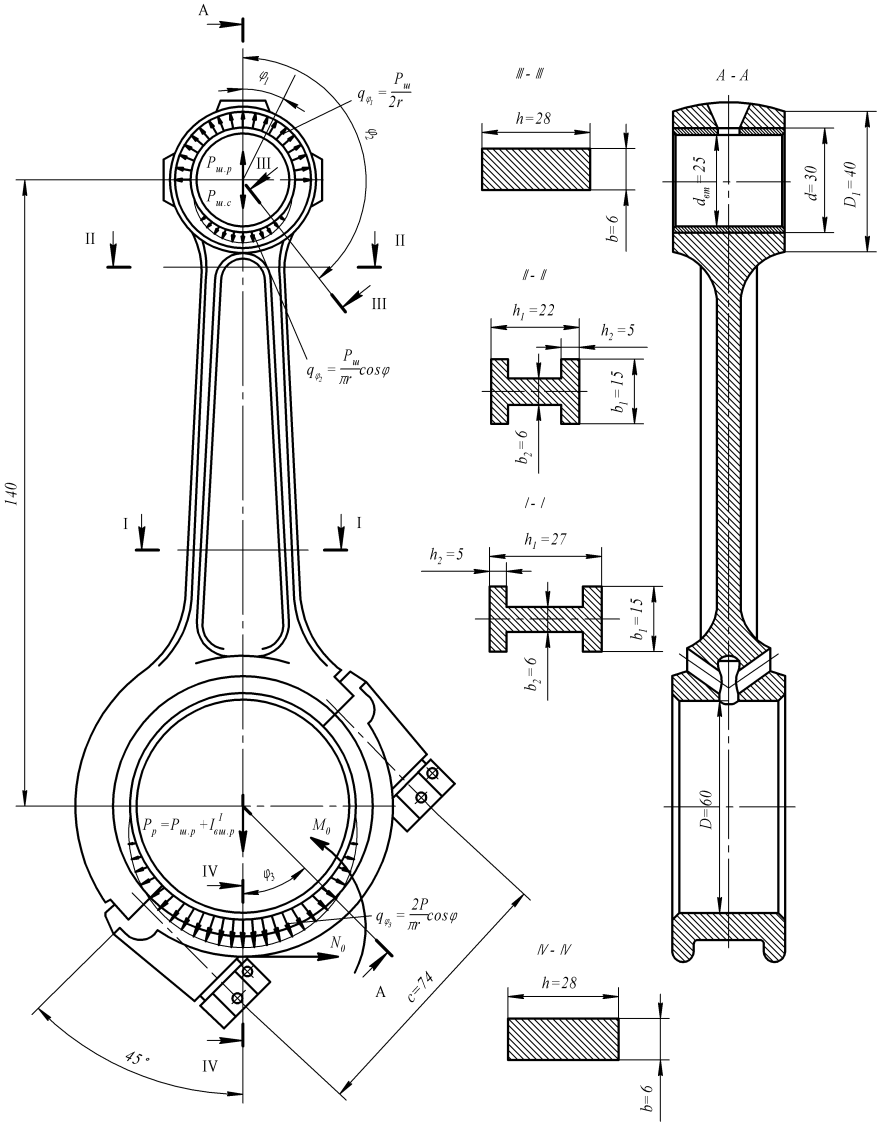

- •§ 2. Расчетно-проектная работа № 1 Расчет шатуна

- •Контрольные вопросы

- •§ 3. Расчетно-проектная работа № 2. Расчет поршня компрессора

- •Методика расчета

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Г л а в а 7. Вибрационные машины пищевых производств

- •§1. Теоретическая часть

- •Основные параметры виброизоляторов

- •§ 2. Расчетно-проектная работа № 1. Расчет виброизоляции центрифуги

- •Контрольные вопросы

- •Варианты индивидуальных заданий

- •Заключение

- •Библиографический список

- •Практикум по курсу «Расчет и Конструирование машин и аппаратов пищевых производств»

- •394036, Воронеж, пр. Революции, 19

Контрольные вопросы

1. Как влияет упругость опор вала мешалки на его виброустойчивость?

2. В чем заключаются особенности расчета валов переменного сечения?

3. В чем состоит расчет вала на жесткость?

4. Каковы особенности расчета вертикального вала мешалки на прочность?

5. В чем состоит расчет колец жесткости, подкрепляющих цилиндрическую обечайку корпуса вертикального аппарата работающего под вакуумом?

6. Каково условие устойчивости обечайки, подкрепленной кольцами жесткости?

Таблица 5.9

Варианты индивидуальных заданий

№ Номер варианта |

Диаметр аппарата D, мм |

Длина обечайки l, мм |

Остаточное давление pост, МПа |

Масса крышки с приводом m, кг |

1 |

1600 |

2200 |

0,01 |

1000 |

2 |

1600 |

2250 |

0,01 |

1000 |

3 |

1600 |

2300 |

0,01 |

1000 |

4 |

1600 |

2350 |

0,01 |

1000 |

5 |

1600 |

2400 |

0,01 |

1000 |

6 |

1650 |

2400 |

0,02 |

1020 |

7 |

1650 |

2450 |

0,02 |

1020 |

8 |

1650 |

2500 |

0,02 |

1020 |

9 |

1650 |

2550 |

0,02 |

1020 |

10 |

1650 |

2600 |

0,02 |

1020 |

11 |

1700 |

2600 |

0,01 |

1050 |

12 |

1700 |

2650 |

0,01 |

1050 |

13 |

1700 |

2700 |

0,01 |

1050 |

14 |

1700 |

2750 |

0,01 |

1050 |

15 |

1700 |

2800 |

0,01 |

1050 |

16 |

1750 |

2800 |

0,02 |

1100 |

17 |

1750 |

2850 |

0,02 |

1100 |

18 |

1750 |

2900 |

0,02 |

1100 |

19 |

1750 |

2950 |

0,02 |

1100 |

20 |

1750 |

3000 |

0,02 |

1100 |

Г л а в а 6. Поршневые машины

§ 1. Теоретическая часть

К поршневым машинам относятся те, в которых рабочим органом является поршень, совершающий возвратно-поступательное движение. Наиболее распространенные виды этого оборудования в пищевой промышленности – плунжерные гомогенизаторы, используемые для тонкого измельчения и дробления продукта; поршневые насосы и дозаторы; компрессоры; шприц-машины и т.п.

На рис. 6.1 изображен одноступенчатый четырехцилиндровый компрессор. Он относится к блок-картерным, прямоточным, бескрейцкопфным компрессорам с водяным охлаждением цилиндров. В расточках цилиндров установлены съемные гильзы из чугуна.

В цилиндрах компрессора расположены поршни, совершающие возвратно-поступательное движение за счет преобразования вращательного движения коленчатого вала. На шатунных шейках вала крепят шатуны, соединяющие коленчатый вал с поршнями. Для подвижного соединения шатуна с поршнем служит поршневой палец. Коленчатый вал – двухопорный, двухколенный вал, с углом развала колен 180о. Сальник и шатунные подшипники смазываются маслом под давлением из циркуляционной системы смазки. Циркуляционный шестеренный насос, установленный под передней крышкой картера, приводится во вращение от шестерни, закрепленной на коленчатом валу. В системе смазки установлены фильтры тонкой и грубой очистки масла.

Поршневое уплотнение, поршневой палец и коренные подшипники смазываются разбрызгиваемым маслом. Привод компрессора осуществляется непосредственно от электродвигателя через муфту.

Ответственным этапом проектирования компрессоров является их динамический расчет, цель которого – определение значения и направления сил, действующих на рассчитываемые детали.

Важной частью поршневых компрессоров является кривошипно-шатунный механизм, состоящий из коленчатого вала, шатунов, поршневых пальцев, поршней.

Рис. 6.1. Компрессор: 1 – корпус; 2 – проходной поршень;

3 – поршневой палец; 4 – плунжер; 5 – масляный фильтр грубой очистки; 6 – коренной подшипник качения; 7 – зубчатое колесо;

8 – противовесы; 9 – крышка нагнетательного клапана;

10 – пластины; 11 – нагнетательный клапан; 12 – сальник

Рис. 6.2. Гомогенизатор: 1 – корпус; 2 – кривошипно-шатунный механизм; 3 – шатун; 4 – система охлаждения; 5, 11 – шкивы;

6 – крышка; 7 – опорная плита; 8 – опоры;

9 – коленчатый вал; 10 – подшипник;

12 – электродвигатель

Другим видом поршневых машин, получившим наибольшее распространение в пищевой промышленности, являются плунжерные гомогенизаторы, предназначенные для тонкодисперсного измельчения обрабатываемого сырья путем пропускания через кольцевую узкую (0,05…2,5 мм) щель между клапаном и седлом в гомогенизирующей головке под большим давлением 5…25 МПа (рис. 6.2).

Гомогенизатор А1-ОГМ-15 (рис. 6.2.) состоит из станины, корпуса, кривошипно-шатунного механизма, привода, плунжерного блока, двухступенчатой гомогенизирующей головки, манометрического устройства, предохранительного клапана, систем смазки и охлаждения, насоса для подачи продукта.

Внутри станины помещают электродвигатель с клиноременной передачей, патрубки для подвода и отвода охлаждающей воды, патрубок с краном для спуска масла. В корпусе расположены кривошипно-шатунный механизм, направляющие для ползунов, змеевики системы охлаждения, сетчатый фильтр грубой очистки масла. К нему крепится плунжерный блок.

Кривошипно-шатунный механизм (рис. 6.3) включает в себя коленчатый вал, шатуны, ползуны с крепящимися к ним плунжерами.

Рис. 6.3. Кривошипно-шатунный механизм:

1 – коленчатый вал; 2 – шатун; 3 – ползун; 4 – плунжер;

5 – палец

Эти детали воспринимают на себя основные нагрузки и являются наиболее ответственными в гомогенизаторе. На кривошипно-шатунный механизм действуют следующие силы: при возвратно-поступательном движении – давление нагнетания, силы инерции движущихся масс и силы трения; при вращательном движении – касательные силы, возникающие на пальце кривошипа от действия суммарных сил возвратно-поступательного движения и центробежные – от инерции вращающихся масс и трения при вращении деталей механизма. В зависимости от угла поворота коленчатого вала эти силы меняются по величине и направлению, хотя линия действия их совпадает с осью плунжера.

Суммарная сила, действующая в направлении оси цилиндра,

R = P+Fин + Rтр = (pк Fк - рвFв) + Fин +Rтр , (6.1)

где

![]() – сила от давления среды, действующей

на поршень, Н; рк

и

рв

– давление

поршня соответственно со стороны крышки

цилиндра и вала, Па; Fк

и

Fв

– площадь

поршня и вала, м2;

Fmt

– сила

инерции поступательно движущихся

частей, Н; Rтp

– сила

трения поршня, Н.

– сила от давления среды, действующей

на поршень, Н; рк

и

рв

– давление

поршня соответственно со стороны крышки

цилиндра и вала, Па; Fк

и

Fв

– площадь

поршня и вала, м2;

Fmt

– сила

инерции поступательно движущихся

частей, Н; Rтp

– сила

трения поршня, Н.

Давление между поршневой головкой шатуна и втулкой (рис. 6.4.)

(6.2)

(6.2)

где Δmax – натяг при насадке втулки в головку, м; αвт , αг – коэффициенты линейного расширения материалов втулки и головки, К-1; Тг – температура нагрева головки, К; μ – коэффициент Пуассона; d, dвт – соответственно наружный и внутренний диаметр втулки, м; Е1 , Е2 – модули упругости материалов втулки и шатуна.

Рис. 6.4. Расчетная схема и основные размеры шатуна

Суммарное напряжение рассчитывают по эмпирической формуле

, (6.3)

, (6.3)

где Ix – момент инерции среднего сечения шатуна относительно оси XX (рис 6.4), м4 ; l – расстояние между центрами отверстий в головках шатуна, м; fср – площадь среднего сечения шатуна, м2.